Особенности проектирования специальных контрольных приспособлений

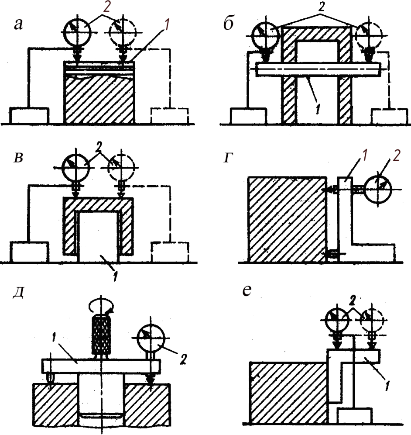

Разработка специального средства контроля начинается с выбора схемы контроля, которая представляет собой совокупность схемы установки сборочной единицы или детали и средств контроля, связанных с измерительными базами контролируемого объекта. Предпочтительным требованием при выборе схем контроля является применение таких схем, для которых возможна реализация комплексной проверки нескольких параметров с использованием одного средства измерения. Желательно проектирование унифицированных контрольных приспособлений. Схемы контроля ряда параметров точности можно найти в справочной литературе. На рис. 4.12 приведены типовые схемы контроля неперпендикулярности и непараллельности поверхностей различных деталей.

Рис. 4.12 – Схемы измерения отклонения от параллельности и перпендикулярности: поз. 2 на всех схемах - измерительная головка; поз.1: а – измерительная линейка; б - оправка; в - опора с параллельными торцовыми поверхностями; г, е – угольник; д – цилиндрическая оправка

Перед проектированием специального контрольного приспособления необходимо определить допустимую погрешность измерения. Максимально допустимая погрешность измерения Dизм. зависит от размеров поверхности и квалитета точности контролируемого размера (табл. 4.1, причем следует выбирать ее величину по ближайшему меньшему). Допускается определять максимально допустимую погрешность измерения для грубых квалитетов около 20%, для точных квалитетов – около 35% от допуска на контролируемый размер. Установленные стандартом погрешности измерения являются наибольшими, которые можно допускать при измерении, они включают как случайные, так и неучтенные систематические погрешности измерения. Случайная погрешность измерения не должна превышать 0,6 от предела допускаемой погрешности измерения.

Таблица 4.1 - Погрешность измерения

| Номинальные размеры, мм | Погрешность измерения Dизм в зависимости от квалитета, мкм | |||||||

| До 3 | 0,4 | 0,8 | 1,0 | 1,4 | 1,8 | 3,0 | 3,0 | |

| Св. 2 до 6 | 0,6 | 1,0 | 1,4 | 1,6 | 2,0 | 3,0 | 4,0 | |

| Св. 6 до 10 | 0,6 | 1,0 | 1,4 | 2,0 | 2,0 | 4,0 | 5,0 | |

| Св. 10 до 18 | 0,8 | 1,2 | 1,6 | 2,8 | 3,0 | 5,0 | 7,0 | |

| Св. 18 до 30 | 1,0 | 1,4 | 2,0 | 3,0 | 4,0 | 6,0 | 8,0 | |

| Св. 30 до 50 | 1,0 | 1,4 | 2,4 | 4,0 | 5,0 | 7,0 | 10,0 | |

| Св. 50 до 80 | 1,2 | 1,8 | 2,8 | 4,0 | 5,0 | 9,0 | 12,0 | |

| Св. 80 до 120 | 1,6 | 2,0 | 3,0 | 5,0 | 6,0 | 10,0 | 12,0 | |

| Св.120 до 180 | 2,0 | 2,8 | 4,0 | 6,0 | 7,0 | 12,0 | 16,0 | |

| Св.180 до 250 | 2,8 | 4,0 | 5,0 | 7,0 | 8,0 | 12,0 | 18,0 | |

| Св.250 до 315 | 3,0 | 4,0 | 5,0 | 8,0 | 10,0 | 14,0 | 20,0 | |

| Св.315 до 400 | 3,0 | 5,0 | 6,0 | 9,0 | 10,0 | 16,0 | 24,0 | |

| Св.400 до 500 | 4,0 | 5,0 | 6,0 | 9,0 | 12,0 | 18,0 | 26,0 | |

| Номинальные размеры, мм | Погрешность измерения Dизм в зависимости от квалитета, мкм | |||||||

| До 3 | ||||||||

| Св. 2 до 6 | ||||||||

| Св. 6 до 10 | ||||||||

| Св. 10 до 18 | ||||||||

| Св. 18 до 30 | ||||||||

| Св. 30 до 50 | ||||||||

| Св. 50 до 80 | ||||||||

| Св. 80 до 120 | ||||||||

| Св.120 до 180 | ||||||||

| Св.180 до 250 | ||||||||

| Св.250 до 315 | ||||||||

| Св.315 до 400 | ||||||||

| Св.400 до 500 |

После выбора схемы контроля и определения допустимой погрешности измерения для приспособлений, обеспечивающих выявление численного значения параметра точности выбирается средство контроля (например, индикатор часового типа, измерительная головка и т.п.) и определяется его погрешность измерения по паспорту. На эту величину должна быть уменьшена допустимая погрешность измерения при проведении размерного анализа проектируемого приспособления, так как допустимая погрешность измерения является исходным звеном в размерной цепи.

Далее осуществляется выбор измерительных баз, который оказывает существенное влияние на точность контроля. При выборе баз необходимо руководствоваться принципом совмещения баз: целесообразно, чтобы измерительная база совпадала с конструкторской размерной базой. В противном случае при выборе средства измерения придется учитывать погрешность, вызванную несовпадением баз. При этом необходимо обеспечить наибольшую возможную точность положения измерительной базы относительно конструкторской размерной базы. При выборе баз необходимо также обеспечить, чтобы линия измерения совпадала с направлением измеряемого размера, то есть отсутствовала компараторная погрешность.

В остальном методика проектирования специальных контрольных приспособлений в целом аналогична методике проектирования специальных станочных приспособлений.

Дата добавления: 2016-01-03; просмотров: 1935;