Глава 7. Механизация и автоматизация приспособлений

В современных условиях уровень автоматизации производства непрерывно повышается. Ручные и машинно-ручные процессы заменяются механическими и автоматизированными. Концентрация операций и внедрение многопозиционных методов обработки изделий в сочетании с автоматизацией производственных процессов создают предпосылки роста производительности труда, повышения эффективности производства.

Достоинства, которыми обладает автоматизация производственных процессов очевидны:

· существенное повышение качества продукции за счет исключения влияния человеческого фактора на производствах, требующих высокой точности выполняемых работ, устранение ошибок и нарушений технологических режимов, неизбежных при ручном труде, удобная быстро перенастраиваемая автоматизированная система управления;

· освобождение человека от малоквалифицированного и монотонного труда, трудоемких и тяжелых операций, улучшение условий труда, исключение воздействия вредных факторов на персонал на производствах с повышенной опасностью;

· уменьшение капитальных вложений, уменьшение расходов на заработную плату, сокращение площадей и численности обслуживающего персонала, прежде всего, за счет возможности использования технологического оборудования в три смены, 365 дней или 8760 часов в год.

В данный период механизация и автоматизация являются основными направлениями в проектировании приспособлений. В зависимости от масштаба производства проводится частичная или полная автоматизация приспособлений.

Частично автоматизируют следующие приемы работы: загрузку заготовок в рабочую зону приспособления; базирование заготовок, т.е. доведение их базовых поверхностей до полного контакта с установочными элементами приспособления; закрепление и открепление заготовок; вращение, фиксацию и крепление поворотных (или передвижных) частей приспособлений; съем и выталкивание заготовок после обработки; измерение деталей в процессе обработки; очистка от стружки. В автоматических приспособлениях все приемы, начиная от загрузки и базирования и кончая съемом обработанных деталей, производятся без участия рабочего. В полуавтоматических – автоматизируется только часть приемов.

Автоматизация приспособлений в большинстве случаев основана на применении пневматических, пневмогидравлических, механических, электрических или гидравлических приводов, управляемых через конечные выключатели, сервозолотники и упоры перемещающимися рабочими органами станка (шпинделем сверлильного станка, суппортом токарного станка, столом фрезерного станка и т. д.).

Автоматизация цикла работы станка, дополненная автоматизацией цикла работы приспособления, позволяет превратить обычные универсальные станки в полуавтоматы и автоматы, а это, в свою очередь, обеспечивает значительное повышение производительности труда и возможность многостаночного обслуживания. Например, если токарные полуавтоматы или бесцентрово-шлифовальные станки оснастить загрузочно-разгрузочными приспособлениями, то они станут автоматами, а универсальные круглошлифовальные станки при установке на них измерительных устройств для автоматического контроля размеров в процессе обработки – полуавтоматами. Поэтому механизация и автоматизация имеющегося на заводах парка станков является мощным резервом повышения производительности труда.

В автоматизированных приспособлениях должна быть полностью исключена возможность неправильной установки заготовки. Для этого применяют блокировочные и предохранительные устройства, контрольные упоры (в автоматических линиях), которые при неправильном положении заготовки останавливают станок.

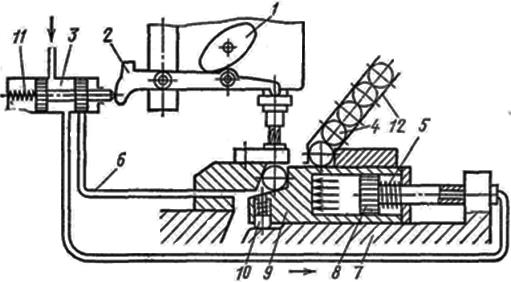

На рис. 7.1 показана схема автоматизированного сверлильного приспособления. Для получения непрерывного возвратно-поступательного движения шпинделя станка на валу колеса реечного механизма подачи установлен кулачок 1 подачи, который находится в постоянном соприкосновении с роликом кулачка 2. При вращении вала кулачок 1 действует на кулачок 2, правый конец которого нажимает на фланец шпинделя станка, происходит рабочая подача шпинделя. Обратный ход шпинделя производит контргруз, помещенный в станине ставка. Кулачок 2 управляет гидрораспределителем 3, регулирующим поступление воздуха в пневмоцилиндр 9. Приспособление состоит из неподвижного корпуса 7 с закрепленными на нем штоком и поршнем 8, зажимного устройства и подвижного пневмоцилиндра 9. Загрузка деталей 4 происходит из магазина 12. После того, как отверстие просверлено и шпиндель поднимается вверх, кулачок 2 поворачивается своей впадиной к штоку гидрораспределителя 3. И под действием пружины 11 поршни гидрораспределителя перемещаются вправо, перекрывая отверстие для подачи сжатого воздуха и соединяя рабочую полость пневмоцилиндра 9 с атмосферой. Под действием пружины 5 поршень начинает перемещаться вправо. При этом просверленная деталь скатывается вниз, а отработанный воздух, выходя через канал 6, очищает рабочую зону приспособления от стружки. Перемещение вправо происходит до тех пор, пока очередная заготовка из магазина не опустится в паз цилиндра. Кулачок 1 вращается непрерывно, и при опускании шпинделя кулачок 2 сместит поршень гидрораспределителя влево и вновь соединит пневмоцилиндр 9 с воздухоподводящей сетью. Пневмоцилиндр 9 начнет перемещаться влево и подаст заготовку в зону об работки. От выпадания при перемещении заготовку удерживает подпружиненный плунжер 10.

| Рис. 7.1. Схема автоматизированного сверлильного приспособления /1/. |

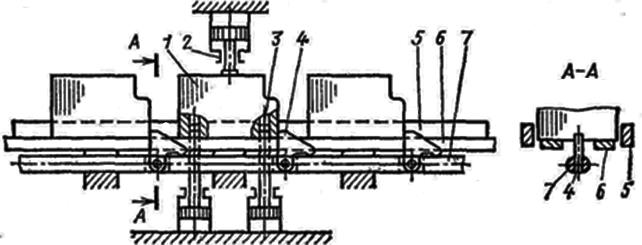

Схема автоматизированного приспособления для непрерывной накатки прямозубых рифлений на фрезерном станке показана на рис. 7.2. Червячная передача 1 и 3 получает движение от индивидуального электромотора. На одном валу с червячным колесом расположены кулачки 4 и 5, которые, вращаясь с колесом, управляют качанием рычагов 6 и 7. Рычаг 6 управляет подачей заготовок 8 из бункера 9 в рабочую зону. Рычаг 7 через плунжер 10 управляет рычагом 11, который поддерживает заготовку при подаче ее из бункера и при обработке. По окончании обработки выступ кулачка 5 через детали 7, 10 поворачивает рычаг 11 и деталь скатывается. Рабочий инструмент 2 приводится во вращение от шпинделя станка и производит обработку при движении ролика 12 по цилиндрическому участку поверхности кулачка 4.

Рис. 7.2. Схема автоматизированного приспособления для накатки рифлений /1/.

Схема автоматизированного устройства для установки зубчатых колес на центры шевинговального станка показана на рис. 7.3. Приспособление состоит из подвижной каретки 2, на которой расположены поворотные захваты 5, 6 11и цилиндр 4, производящий подъем и опускание захватов. При перемещении цилиндром 1 каретки 2 влево захваты опущены. В крайнем левом положении каретки цилиндр 4, перемещаясь влево, производит подъем захватов, при этом захват 6 берет заготовку с наклонного лотка 8 и приподнимает ее до уровня центров станка (в это время заготовки 7 перекатываются на один шаг), а захват 5 подводится под обработанную деталь, установленную в центрах. После отхода центров каретка 2 перемещается вправо. При этом захват 6 перемещает заготовку и ставит ее напротив центров, а захват 5 перемещает обработанную деталь к лотку 3. После установки на центрах заготовки цилиндр 4, перемещаясь вправо, опускает захваты. Захват 6 отходит от заготовки, захват 5 опускает деталь на лоток 3. Далее цикл повторяется. Работа цилиндров сблокирована с работой механизмов станка.

Рис. 7.3. Схема автоматизированного устройства для установки и снятия зубчатых колес /1/.

На автоматических линиях используют приспособления стационарные и приспособления-спутники. Стационарные приспособления автоматических линий выполняют те же функции, что и обычные приспособления. Их монтируют на отдельные агрегаты автоматической линии. В них подают, устанавливают, закрепляют, обрабатывают, открепляют и передают на транспортирующее устройство заготовки.

Отличительной чертой этих приспособлений является то, что они должны обеспечивать правильную установку заготовок при простейших движениях транспортирующих устройств. Для этого опорные пластинки, как правило, являются продолжением направляющих планок транспортирующего устройства, а установочные пальцы выполняют выдвижными. Если установочные элементы неподвижны, то правильное положение заготовки обеспечивается дополнительными прижимами-досылателями, обеспечивающими плотный контакт базовых поверхностей с установочными элементами.

Приспособления автоматических линий должны быть надежными и безотказными в работе. Поэтому в них часто предусматривают автоматический контроль правильного положения заготовки с помощью пневматических, электрических и других датчиков. Большое внимание уделяют автоматической очистке приспособления от стружки. Зажимное устройство должно быть надежным и самотормозящим.

Большинство автоматических линий работает при базировании детали по плоскости и двум цилиндрическим отверстиям; так обрабатывают корпусные детали. Если заготовка не имеет таких баз и ее обрабатывают при установке в приспособлении-спутнике, то само приспособление-спутник базируют по плоскости и двум отверстиям. При таком базировании выдвижные установочные элементы (пальцы и фиксаторы) вызывают увеличение погрешности установки заготовки. Поэтому к точности приспособлений для автоматических линий предъявляют повышенные требования. Для повышения точности обработки следует уделять большое внимание увеличению жесткости приспособления и отсутствию или уменьшению деформации заготовки под действием сил зажима.

Приспособления-спутники применяют для обработки заготовок сложной конфигурации. Все стадии обработки выполняют при одном закреплении заготовки, чем обеспечивается принцип постоянства технологических баз. В начале линии на спутник устанавливают и закрепляют заготовку, в конце линии ее открепляют и снимают, а спутник возвращают в исходное положение.

Перемещение приспособлений-спутников или обрабатываемых заготовок по всем агрегатам автоматической линии производится при помощи шагового или цепного (реже) конвейера.

На рис. 7.4 приведена схема приспособления для перемещения, установки и закрепления корпусной заготовки или приспособления-спутника на автоматической линии. Заготовка 1 перемещается по планкам 5, 6 влево шаговым конвейером 7 с собачками 4 на строго определенное расстояние (шаг). Штанга конвейера 7 проходит под приспособлениями. Окончательная фиксация заготовки происходит по двум базовым отверстиям выдвижными пальцами 3. Крепление (спутником) закрепляют с помощью цилиндра 2. Для перемещения заготовки после обработки к следующему агрегату штанга конвейера перемещается вправо на один шаг, при этом собачки 4 поворачиваются и проходят под заготовками. После этого цикл повторяется.

Рис. 7.4. Схема приспособления для перемещения заготовки или приспособления-спутника /1/.

Дата добавления: 2016-01-03; просмотров: 1722;