Приспособления для механизации и автоматизации сборочного процесса

Сборочный процесс является одним из наиболее сложно автоматизируемых процессов механосборочного производства. Это связано в том числе и с тем, что одним из основных этапов автоматической сборки является ориентирование сопрягаемых поверхностей одной детали относительно другой с точностью (нередко весьма высокой), обеспечивающей собираемость на базирующих устройствах сборочных приспособлений. Детали необходимо ориентировать так, чтобы при заданных допусках на размеры и относительные повороты сопрягаемых поверхностей, можно было легко осуществить их сопряжение. Поэтому к точности сборочных приспособлений предъявляют жесткие требования, особенно при автоматической сборке деталей, сопряжение поверхностей которых происходит с очень малыми величинами гарантированного зазора при отсутствии фаски хотя бы на одной из сопрягаемых поверхностей.

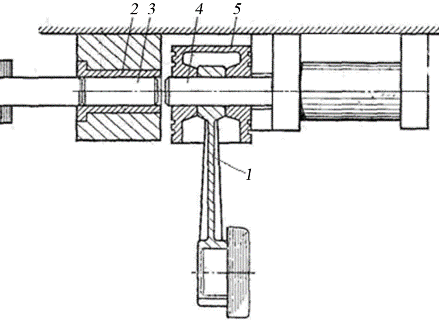

На рис. 3.13 показана схема сборки поршня 5 с пальцем 3 и шатуном 1. На схеме базирование поршня 5 и шатуна 1 производят с помощью центрирующего стержня 4, диаметр которого несколько меньше диаметров базируемых деталей, детали на нем повисают в вертикальном положении. Базирование же пальца 3 производят с помощью втулки 2. Диаметры втулки и пальца, а также их соосность назначаются и рассчитываются из условия обеспечения собираемости узла по методу полной взаимозаменяемости.

Рис. 3.13. Схема сборки поршня с пальцами и шатуном

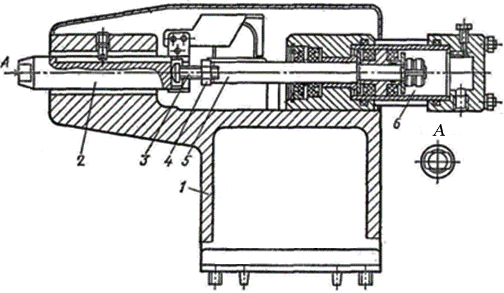

На рис. 3.14 приведено приспособление-спутник для установки вилки и крестовины кардана. Приспособления-спутники установлены на поворотном столе шестипозиционного сборочного полуавтомата. На основании 1 установлены два ползуна 2 с запрессованными втулками 4, перемещаемые винтом 3, имеющим правую и левую резьбу. Винт 3 получает вращение через рейку 5 шестерни 6, 7, 8 от штока гидроцилиндра. Вилку кардана устанавливают на оправку 9 и опору 11, крестовина же резьбовым отверстием надевается на коническую часть под·пружиненного ориентатора 10, а цапфами устанавливается на призмы 14 ползунов 2, которые обеспечивают точность положения крестовины для установки подшипников. После установки вилки и крестовины приспособление-спутник перемещается на позицию центрирования.

Рис. 3.14. Схема приспособления-спутника для установки вилки и крестовины кардана: 1 - основание, 2 - ползуны с призмами 14, 3 - винт, 4 - гайки, 5 - рейка, 6, 7, 8 -шестерни, 9 - оправка, 10 - ориентатор, 11, 12 - шаровая опора, 13 - клин.

Двустороннее центрирующее приспособление (на рис. 3.15 дана только половина его) состоит из стоек 1, в которых помещены ориентаторы 2, связанные со штоками 5 гидроцилиндров 6. После установки приспособления-спутника на центрирующей позиции ориентаторы с помощью гидроцилиндров движутся навстречу друг другу и, сходясь, одновременно центрируют вилку по отверстиям под подшипники, а крестовину – на наружным поверхностям цапф. После центрирования (см. рис. 3.14) вилки клин 13 выбирает зазор между опорой 11 и торцом вилки. Затем винт 3, получающий вращение от гидроцилиндра через передачи 5, 6 и 7, 8 перемещает ползуны 2 к центру и через упоры 14 прижимает вилку к опоре 11. С точно зафиксированным положением вилки и крестовины приспособление-спутник перемещается на следующую позицию, где происходит автоматическая подача подшипников и их запрессовка.

Рис. 3.15. Схема центрирующего приспособления: 1 - стойка, 2 - ориентатор, 3 - болт, 4 - гайка, 5 - шток, 6 - гидроцилиндр.

Дата добавления: 2016-01-03; просмотров: 1200;