Назначение и классификация сборочных приспособлений

Сборочные приспособления являются простыми, доступными и эффективными средствами механизации ручной сборки, а также необходимыми дополнительными устройствами обычного и автоматизированного сборочного оборудования. Сборочные приспособления обеспечивают быструю установку и закрепление сопрягаемых элементов изделия. В процессах узловой и окончательной сборки машин используются самые разнообразные приспособления, которые в зависимости от назначения подразделяют на зажимные, установочные, рабочие, контрольные и приспособления для изменения положения сборочных единиц и машин в ходе сборки.

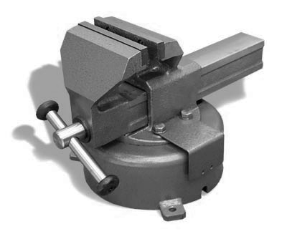

Зажимные приспособления служат для закрепления деталей, сборочных единиц и механизмов в процессе сборки. Они должны прежде всего обеспечить точность позиционирования и надежность закрепления. Кроме того, и закрепление и освобождение собираемых элементов изделия должны осуществляться немногими и простейшими приемами при наименьшей затрате времени. Наиболее распространенными видами зажимных универсальных приспособлений для слесарно-сборочных работ являются тиски и струбцины. Применяют тиски различных конструкций, например, стуловые, параллельные и др.

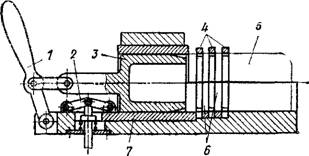

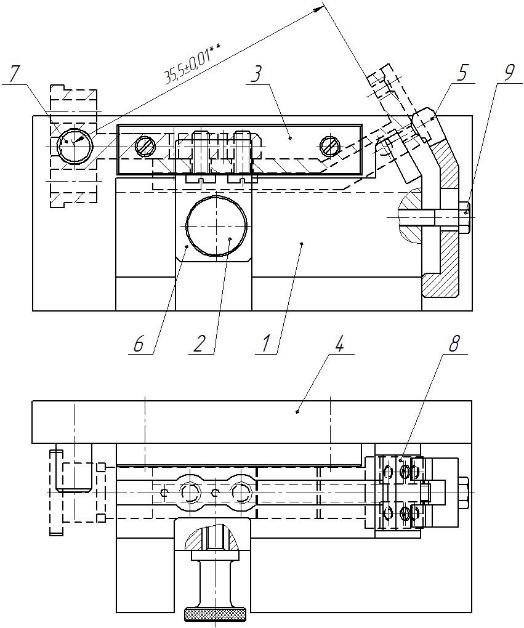

Параллельные тиски (Рис. 3.1, 3.2) - наиболее распространенные зажимные приспособления. По конструктивным признакам их подразделяют на неповоротные и поворотные. Наиболее удобными при выполнении слесарно-сборочных работ следует считать параллельные поворотные тиски. На закрепление и снятие детали или сборочной единицы в обычных параллельных тисках затрачивают много времени, в связи с этим целесообразнее использовать конструкции тисков с пневматическим приводом (рис. 3.2).

|

|

| Рис. 3.1. Тиски ручные | Рис. 3.2. Тиски с пневмоприводом |

Струбцины применяют в тех случаях, когда в ходе сборки необходимо закрепить собираемые детали временно, например при сверлении, сварке, клепке, и т. д. Струбцины бывают винтовые, эксцентриковые, пневматические и др. Наиболее употребительными - являются струбцины с винтовым зажимом, однако они обладают существенным недостатком: при наладке на различные толщины скрепляемых деталей много времени затрачивается на перемещение зажимного винта.

Установочные приспособления применяют для правильной и точной установки соединяемых деталей и сборочных единиц в нужном положении относительно друг друга, что гарантирует получение требуемых сборочных размеров.

Рабочие приспособления. Рабочие приспособления используют в ходе сборки, когда требуется приложение больших усилий (например, при запрессовке, вальцевании, для предварительного деформирования собираемых упругих элементов (пружин, рессор, разрезных колец и т.п.), для обеспечения точности направления собираемых элементов, для выполнения работ, ускоряющих процесс сборки.

Примером приспособлений такого типа может служить рабочее приспособление пневматического действия для надевания колец на поршень двигателя или компрессора (рис. 3.3). Такая операция вручную требует от исполнителя больших усилий для разжимания колец при протаскивании их по поршню и особой осторожности. Кольца 4 закладывают замками вниз между подвижными полукольцами 6. Конусную оправку 3 рычагом 1 вводят в кольца и разжимают их до размера, необходимого для свободного введения поршня. Нажимая на педаль, рабочий через шарнирную систему 2 и ползун 7 сжимает полукольца и кольца, удерживая последние в разведенном состоянии после отвода оправки 3 влево. После установки поршня 5 педаль освобождается и кольца садятся в свои канавки

Рис. 3.3. Приспособление для надевания поршневых колец на поршень /4/.

На рис. 3.4 представлено унифицированное приспособление для сжатия пружины при сборке цилиндра специального 1. Подсобранный цилиндр устанавливается на сменную опору 4, установленную в плите приспособления 5. Далее устанавливается пружина и крышка. Затем воздух при помощи устройства управления 6 подается в верхнюю камеру пневмопривода 2. Шток 3 со специальным прижимом 7 опускается, опирается на крышку и перемещет ее до упора в корпус цилиндра специального, сжимая пружину. В совмещенные отверстия корпуса и крышки ввинчиваются винты с шайбами. Для освобождения собранного изделия воздух подается в нижнюю камеру пневмопривода 2, шток 3 поднимается и собранное изделие снимается с приспособления.

Рис. 3.4. Приспособление для сжатия пружины при установке и закреплении крышки цилиндра специального.

По степени специализации сборочные приспособления подразделяют на универсальные и специальные.

Универсальные приспособления применяют в основном в единичном и мелкосерийном производстве. К ним относят плиты, сборочные балки, призмы и угольники, струбцины, домкраты и различные вспомогательные детали и устройства (подкладки, клинья, винтовые прихваты) и др. Плиты и балки служат для установки, выверки и закрепления собираемых машин или их узлов. Плиты и балки изготовляют из чугуна; на их обработанной поверхности выполняют Т - образные пазы. Плиты и балки устанавливают на фундамент на 50-100 мм выше пола и тщательно выверяют по уровню. Призмы и угольники служат для установки и закрепления узлов или базовых деталей собираемых машин. Домкраты служат для выверки и поддержки громоздких и тяжелых деталей и узлов, например, для установки и регулировки корпусов тяжелых подшипников скольжения.

Специальные приспособления применяют в основном в крупносерийном и массовом производстве для выполнения определенных сборочных операций. Их можно разделить на два основных типа:

- приспособления для установки и закрепления базовых деталей и узлов собираемого изделия;

- приспособления для ориентации и осуществления соединений частей изделия.

Приспособления для установки и закрепления базовых деталей и узлов собираемого изделия облегчают процесс сборки, повышают производительность труда, обеспечивают неизменность положения базовой детали при осуществлении сборочных манипуляций.

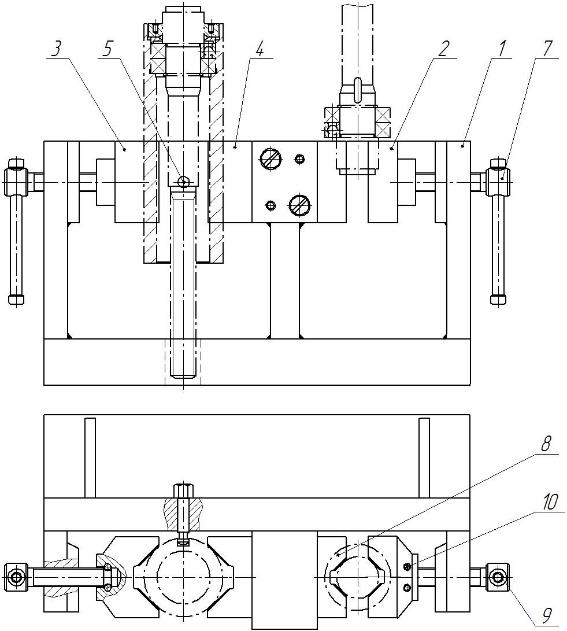

На рис. 3.5 показано приспособление первого вида для сборки шпиндельного узла сверлильного станка. Приспособление двухпозиционное. На первой позиции (справа) собирается шпиндель с подшипниками. Базовая деталь узла (шпиндель) устанавливается в неподвижную призму 8 и зажимается подвижной призмой 2 с помощью винтового зажима 9 с рукояткой 7. В таком положении на шпиндель напрессовываются два подшипника. На второй позиции (слева) собирается пиноль с подсобранным шпинделем. Базовая деталь узла (пиноль) устанавливается в неподвижную призму 4, ориентируется по пальцу 5 и зажимается подвижной призмой 3 с помощью винтового зажима с рукояткой. В пиноль устанавливается и подпрессовывается шпиндель с двумя подшипниками, затем в отверстие шпинделя устанавливается уплотнительное кольцо и ввинчивается гайка специальная.

Рис. 3.5. Двухпозиционное приспособление для сборки шпиндельного узла сверлильного станка

К приспособлениям данного типа зачастую не предъявляют требований к точной установке закрепляемых деталей; сила закрепления должна быть достаточной для предотвращения смещения детали от действия сил и моментов, возникающих при выполнении сборочных операций.

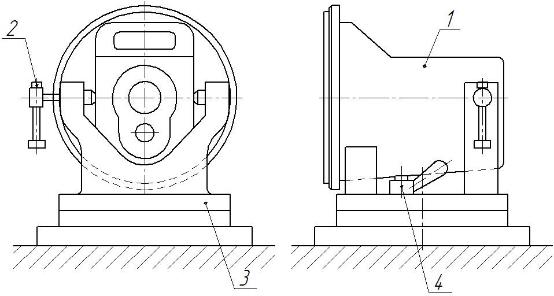

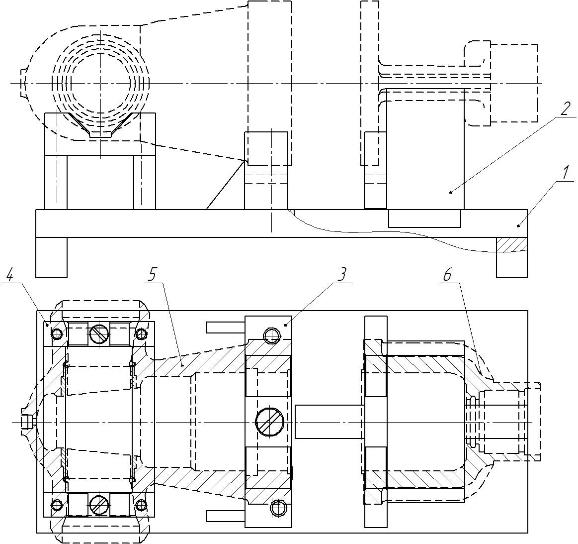

Для удобства и повышения производительности труда сборщиков приспособления часто выполняют поворотными. На рис. 3.6 показано приспособление с вертикальной осью поворота для сборки коробки передач, картер 1 которой закрепляется на опорах зажимом 2. После поворота на требуемый угол верхнюю часть фиксируют и закрепляют зажимом 4.

Рис. 3.6. Поворотное приспособление для сборки коробки передач.

Приспособления для крепления базовых деталей и узлов могут быть одно- и многоместными. Одноместные приспособления служат для закрепления одного собираемого изделия (см. рис. 3.4). При использовании многоместных приспособлений (рис. 3.5) производительность труда сборщиков повышается в результате сокращения вспомогательного времени на одновременную установку и съем нескольких изделий, также снижаются затраты на проектирование и изготовление приспособлений.

Работу на многоместном приспособлении ведут по принципу последовательной (рис. 3.5) или параллельной концентрации технологических переходов. Последний случай имеет место, например, при одновременной затяжке резьбовых соединений на всех закрепленных в приспособлении изделиях с помощью многошпиндельного гайковерта. Многоместные приспособления должны обеспечивать равномерное и быстрое закрепление всех деталей. Для этого может быть использовано, например, многоместное приспособление с многоплунжерным зажимным механизмом с пневмоприводом.

Приспособления могут быть стационарными и передвижными. Стационарные приспособления устанавливают на верстаках или сборочных стендах, передвижные — на тележках или на конвейерах.

Ко второму виду специальных сборочных приспособлении относят приспособления для точной и быстрой установки соединяемых частей изделия. При использовании таких приспособлений сборщик не производит выверки взаимного положения сопрягаемых деталей, так как оно обеспечивается автоматически доведением их баз до соприкосновения с опорами и направляющими элементами приспособления. Такие приспособления применяют для сварки, пайки, клепки, склеивания, развальцовки, посадки с натягом, совместной разделки, для резьбовых и других сборочных соединений. Они обеспечивают значительное повышение производительности, точности сборки и необходимы при автоматизации сборочного процесса.

На рис. 3.7 показано приспособление для совместной разделки двух кронштейнов. Первый кронштейн устанавливается на верхнюю плоскость корпуса 1 и упирается на плоский установочный элемент 3, смонтированный на вертикальной стойке 4, и на наклонную регулируемую винтом 9 опору 8 (полная схема базирования). Второй кронштейн устанавливается на верхнюю плоскость первого кронштейна, на плоский установочный элемент 3 и палец 7 (также полная схема базирования). Закрепление производится прижимом 6 с помощью винта 2. Все элементы смонтированы в сборном корпусе 1.

Рис. 3.7. Приспособление для совместной разделки двух кронштейнов.

На рис. 3.8 представлен стапель, предназначенный для сборки гидроарматуры с диаметром фланца 140... 200 мм и габаритами не более 1000х700. Корпус вентиля 5 устанавливается на две взаимно-перпендикулярные призмы 3 и 4, которые полностью определяют его положение в пространстве. Бугель 6 устанавливается на призму и плоскую опору 2, которые имеют возможность перемещаться в направлении оси корпуса. Бугель вместе с призмой подводится к корпусу и прижимается, при этом обеспечивается соосность отверстий под установку запорного шпинделя в корпусе и бугеле. Далее производится сверление отверстий в корпусе и нарезание резьбы через отверстия во фланце бугеля и скрепление деталей винтами. Масса собираемых деталей такова, что дополнительного закрепления их для осуществления сверления и нарезания резьбы не требуется.

Рис. 3.8. Стапель для сборки запорной гидроарматуры.

Приспособление (рис. 3.9) применяется в условиях мелкосерийного производства в технологическом процессе сборки компенсатора на операции совместной обработки отверстия М5 в штоке и поршне (после напрессовки поршня на шток) на радиально-сверлильном станке. Узел 9 устанавливается на две призмы 3, 4 и боковую опору 10 и закрепляется рычагом 6, установленном на стойке 2 с помощью гайки и пальца на стойке 5. Сверление производится через быстросменную кондукторную втулку 8. Затем втулка снимается и производится нарезание резьбы в отверстии. Все элементы приспособления смонтированы на сварном корпусе 1.

Рис. 3.9. Приспособление для совместной обработки отверстия М5 в штоке и поршне на радиально-сверлильном станке.

Приспособления этого типа могут быть одно- и многоместными, стационарными и подвижными. Подвижные приспособления применяют при большой программе выпуска мелких и средних изделий в условиях конвейерной сборки. Они характерны, в частности, для сборки методом пайки и склеивания.

Наряду со сборочными приспособлениями описанных типов используют приспособления для предварительного деформирования собираемых упругих элементов (пружин, рессор, разрезных колец и т. д.), а также для выполнения соединений с натягом, когда при сборке необходимо приложение больших сил. Приводят их в действие вручную, используя усилители (рычажные, винтовые, комбинированные) или силовые узлы (пневмо-, гидро- или электроприводы). На рис. 3.4 показано такое приспособление с пневмоприводом.

Для напрессовки подшипника на шейку вала могут быть использованы ручные приспособления - монтажные стаканы и оправки.

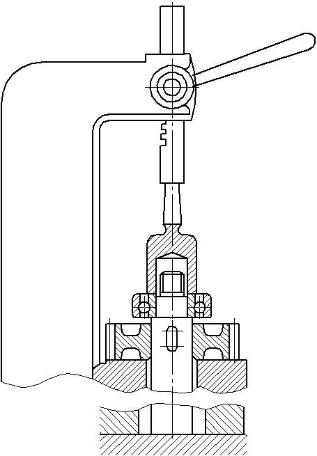

Применение оправок обеспечивает равномерную посадку подшипника на шейку вала, предотвращает его перекос при установке и предохраняет подшипник от повреждений (рис. 3.10). Для напрессовки подшипников на валы, имеющие на конце резьбу, часто используют винтовые устройства

|

| |

| б | ||

| ||

| а | ||

| Рис. 3.10.Оправки для напрессовки подшипников: а - напрессовка подшипника с помощью оправки и ручного пресса, б - с помощью стакана 1 и кольца 2, в - с помощью ручной оправки | ||

| в |

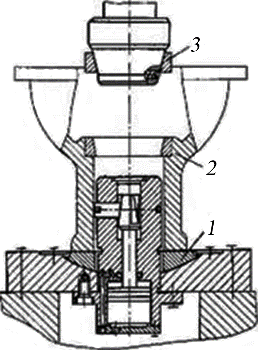

Если базирование подшипника при сборке затруднено, например, при запрессовке наружного кольца роликоподшипника, то в конструкции приспособления должна быть предусмотрена возможность самоустановки кольца при сборке. Это достигается обычно применением сферической опоры, на которую устанавливают корпус. В приспособлении (рис. 3.11) сферическая опора 1 компенсирует неперпендикулярность опорного торца посадочной поверхности корпуса 2, предотвращая тем самым перекос наружного кольца роликоподшипника 3 при запрессовке.

Рис. 3.11. Приспособление для запрессовки наружного кольца роликоподшипника, обеспечивающее самоустановку корпуса /4/.

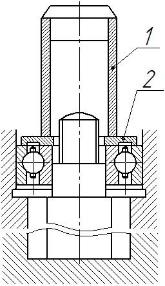

Демонтаж подшипников качения. При снятии с валов или при выпрессовке из корпусов подшипников, годных для дальнейшей эксплуатации, усилие следует прикладывать только к тому кольцу, которое смонтировано с натягом. Операции по демонтажу подшипников может осуществляться при помощи съемников (рис. 3.12). В ряде случаев для снятия подшипников приходится использовать различного рода подкладки и демонтажные кольца. На рис. 3.12 показан демонтаж шарикоподшипника 1 с вала с использованием разъемного демонтажного кольца 2 и съемника 3.

Рис. 3.12. Приспособление (съемник) для демонтажа подшипника при помощи разъемного демонтажного кольца /4/.

Дата добавления: 2016-01-03; просмотров: 3444;