Центробежно-инерционные приводы и приводы от движущихся частей станка и сил резания

Эти приводы применяют для быстроходных станков токарной группы. Грузы обычно размещают на шпинделе станка. Преимущества этих устройств. в том, что они не требуют дополнительного источника энергии, просты в изготовлении и эксплуатации, включаются автоматически.

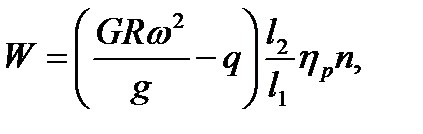

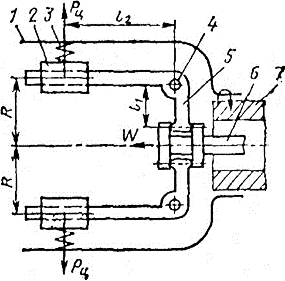

На рис. 2.71 показана схема центробежно-инерционного привода 1. Грузы 2 надеты на большие плечи рычагов 5, меньшие плечи связаны с тягой 6, пропущенной через полость шпинделя 7. Сам привод закреплен на заднем конце шпинделя 7. При вращении шпинделя 7 грузы расходятся, поворачивая рычаги вокруг осей 4, при этом тяга 6 перемещается и приводит в действие зажимной механизм, установленный на переднем конце шпинделя станка. Возвращение грузов и раскрепление заготовки производится пружинами 3. Регулирование силы зажима производится перемещением грузов по рычагам.

Силу тяги рассчитывают по формуле

(2.133)

(2.133)

где G – вес груза, Н; ω – угловая скорость вращения относительно оси шпинделя, с-1; g – ускорение силы тяжести, м/с2; q – сила сопротивления пружины, Н; n – число грузов.

Рис. 2.71. Схема центробежно-инерционного привода

Рассмотрим приводы от движущихся частей станка и сил резания. На сверлильных и фрезерных станках для привода зажима часто используют движение подачи. Зажимной механизм в этом случае обязательно содержит упругое звено (пружину, мембрану и т.п.), необходимое для компенсации колебаний размеров заготовок. Пример закрепления заготовки на сверлильном станке с использованием подачи шпинделя приведен на рис. 2.45.

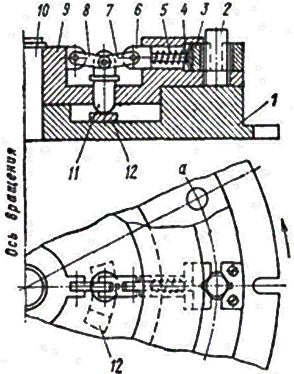

На рис. 2.72 показан пример использования подачи вращающегося стола фрезерного станка для привода зажимных механизмов нескольких приспособлений. На вращающейся планшайбе 9, закрепленной на оси 10, имеются отверстия, в которые вставляются заготовки 2. Вместе с планшайбой вращаются зажимные механизмы, состоящие из плунжеров 11, шарнирных рычагов 7, 8, штоков 6 и подвижных призм 3. На неподвижном основании 1 стола в зоне обработки закреплен копир 12 с заходным скосом. Когда очередная деталь подходит к зоне обработки, плунжер 11 поднимается по копиру и через шарнирно-рычажный механизм и мембрану 4 призмой 3 зажимает заготовку. По окончании обработки плунжер 11 соскакивает с копира, пружина 5 возвращает систему в исходное положение, а готовая деталь через отверстие а в основании стола проваливается в бункер.

|

|

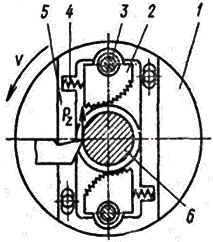

| Рис. 2.72. Схема зажима заготовок на столе карусельно-фрезерного станка с приводом от вращения стола | Рис. 2.73. Схема токарного поводкового патрона с приводом от сил резания |

Примером привода от сил резания может служить поводковый самозажимной патрон 1 с эксцентриковыми кулачками 2, применяемый на токарных многорезцовых станках (рис. 2.73). Заготовку 6 устанавливают в центрах. При установке кулачки пружинами 4 прижимаются к заготовке. При резании сила РZ стремится провернуть заготовку, а вместе с ней кулачки (вокруг оси 3), в результате чего заготовка заклинивается между кулачками. Для обеспечения равномерного зажима кулачки монтируются на плавающем ползуне 5. Для открепления заготовки ее следует повернуть против часовой стрелки при остановленном шпинделе. Угол подъема спирали кулачков 12-20º.

Эти патроны зажимают заготовку тем сильнее, чем больше сила РZ. При проектировании таких патронов необходимо правильно выбрать эксцентриситет кулачков, исходя из условий надежного закрепления заготовок с изменением диаметра в пределах допуска.

Дата добавления: 2016-01-03; просмотров: 1690;