Гидравлические приводы

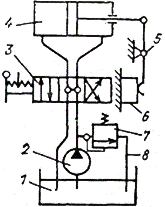

В гидроприводах исходной энергией является потенциальная энергия (энергия давления) рабочих жидкостей (обычно масла). На рис.2.64 приведена структурная схема гидропривода станочного приспособления для зажима заготовки 6 рычагом 5.

|

|

| Рис. 2.64. Схема гидропривода | Рис. 2.65. Схема многоместного зажима с плавающим гидроцилиндром |

Гидропривод состоит из масляной ванны 1, гидронасоса 2, управляющей аппаратуры 3 (гидрораспределитель), силовой агрегат поршневого типа 4 (гидроцилиндр), контрольно-регулирующей аппаратуры 7 (сюда относятся предохранительный и обратный клапаны, дроссели, манометры и т.п.) и трубопроводов 8. Конструкции гидроцилиндров и способы их компоновки с приспособлением такие же, как и в пневмоцилиндре, и оговорены теми же стандартами.

По сравнению с пневмоприводом гидропривод имеет следующие преимущества.

1. Резко уменьшает габаритные размеры силовых агрегатов, а следовательно, и всего приспособления в связи с тем, что давление масла в 10 – 30 раз выше, чем воздуха. При этом сокращается расход металла, увеличивается жесткость приспособления, что позволяет вести обработку на максимальных режимах резания.

2. Большие силы со штока гидроцилиндров можно передавать непосредственно на заготовку без применения зажимных механизмов – усилителей. При этом КПД зажима, упрощается конструкция приспособления.

3. Осуществление многократного зажима без механических усилителей путем компоновки нужного числа цилиндров, управляемых одним золотником. Как правило, в этом случае конструкция приспособления получается более компактной и дешевой.

4. Компактность гидроцилиндров позволяет создавать удобные агрегатируемые приводы для приспособлений серийного производства.

5. Работают более плавно и бесшумно.

6. Рабочая жидкость одновременно выполняет и функции смазки, предохраняя движущиеся части от износа и коррозии.

7. Компактность гидроцилиндров позволяет размещать их на подвижных частях (плавающие цилиндры).

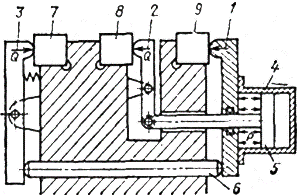

На рис. 2.65, дана схема многоместного приспособления с плавающим цилиндром. Корпус гидроцилиндра 4 прикреплен к рычагу 1. При подаче масла под давлением в левую полость цилиндра поршень 5 перемещается вправо и через рычаг 2 зажимает среднюю заготовку 8. Одновременно рычаг 1 вместе с цилиндром 4 перемещается влево и верхним концом зажимает правую заготовку 9, а через толкатель 6 и рычаг 3 закрепляет левую заготовку 7. При подаче масла в правую полость цилиндра происходит открепление заготовки.

Вместе с тем существенными недостатками гидропривода являются его высокая первоначальная стоимость (за счет сложности нагнетательных аппаратов, управляющей и контрольно-регулирующей аппаратуры), а также повышенные требования к эксплуатации в целях предупреждения утечки масла. В связи с этим наиболее эффективно применение гидропривода в приспособлениях, предназначенных для гидрофицированных станков, при подключении его к гидросистеме станка.

Если станок не гидрофицирован, то создание специального гидропривода для приспособления, ввиду его высокой стоимости, эффективно только в условиях массового и крупносерийного производства. Стремление использовать достоинства гидропривода в приспособлениях для серийного производства привело к агрегатированию гидроприводов, которые обслуживают несколько приспособлений, что значительно сокращает эксплуатационные расходы, приходящиеся на каждое приспособление.

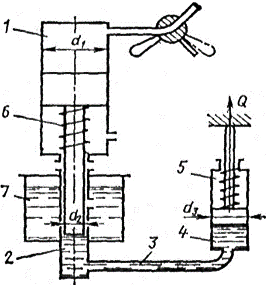

В пневмогидравлическом приводе исходной энергией является потенциальная энергия сжатого воздуха, которая преобразуется сначала в энергию сжатой жидкости, а затем уже в силу на штоке. Создание пневмогидпропривода представляет собой попытку использовать одновременно достоинства пневмо – и гидропривода. Принципиальная схема пневмогидравлического привода показана на рис. 2.66. Сжатый воздух подается в цилиндр 1, шток которого является поршнём гидроцилиндра 2. Масло из цилиндра 2 поступает по трубопроводу 3 в гидроцилиндр 4, шток которого создает силу Q. Обратный ход поршней цилиндров 1 и 4 осуществляется за счет усилий пружин 5 и 6. Если рабочий ход поршней велик, то обратный ход может осуществляться сжатым воздухом. Резервуар 7 служит для пополнения утечек масла в системе. Конструктивно вся схема может быть выполнена либо в виде единого блока, либо с отдельно вынесенным гидроцилиндром 4. Во втором случае компактный цилиндр 4 устанавливают вместе с приспособлением, а блок цилиндров 1·и 2 устанавливается вне рабочей зоны станка.

Рис. 2.66. Принципиальная схема пневмогидравлического привода

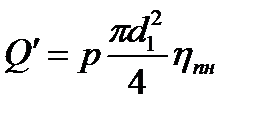

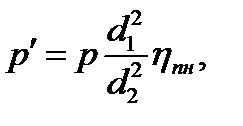

Силу Q на штоке гидроцилиндра 4 рассчитывают следующим образом. Если пневмоцилиндр 1 развивает на штоке силу  , то в цилиндре 2 создается давление жидкости

, то в цилиндре 2 создается давление жидкости

(2.130)

(2.130)

а на штоке цилиндра 4 развивается сила

(2.131)

(2.131)

где р – давление воздуха в пневмосети; ηпн, ηг – КПД соответственно пневмо – и гидроцилиндра.

Рис. 2.67. Пневмогидравлический привод

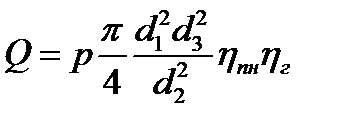

Существенным недостатком привода, представленного на рис. 2.66, является сравнительно большой ход пневмоцилиндра 1, необходимый для получения относительно небольших перемещений штока цилиндра 4. Для устранения этого недостатка разработан ряд конструкций, позволяющих осуществить предварительный быстрый подвод штока, а давление жидкости увеличивать только в конце хода штока гидроцилиндра. Пример такой конструкции показан на рис. 2.67. Поршень 3 в цилиндре 2 под давлением воздуха, поступающего через штуцер 1, перемещается вправо, создавая в полости 16 гидроцилиндра 2, заполненной маслом, небольшое давление. Это давление создается за счет сжатия пружины 7 подвижной шайбой 6. Масло через окно 15.и канал 14 в штоке 4 вытесняется в полость 13 гидроцилиндра 9. При этом поршень 8 перемещается быстро вправо до контакта штока 11 с заготовкой 12. Увеличение давления масла в гидроцилиндре 9 достигается в конце хода поршня 3, когда окно 15 штока 4 полностью войдет во втулку 5. Обратный ход привода осуществляется за счет подачи сжатого воздуха в цилиндр 9 через штуцер 10. При равенстве диаметров пневмо – и гидроцилиндров такая конструкция позволяет получить на штоке гидроцилиндра силу в 200-250 раз большую, чем на штоке пневмоцилиндра.

Вакуумные зажимные устройства

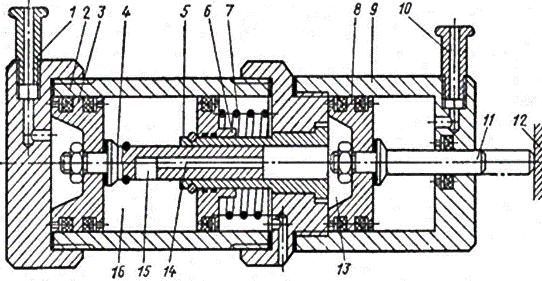

Зажим заготовки в вакуумных зажимных устройствах осуществляется под действием атмосферного давления. Их применяют для зажима заготовок из различных материалов с плоской базовой поверхностью на чистовых операциях.

Рис. 2.67. схема вакуумного зажима

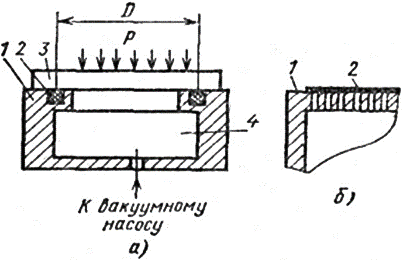

На рис. 2.67 показаны схемы вакуумных зажимных устройств. Заготовку 3 устанавливают на приспособление 1, из полости 4 отсасывается воздух (рис. 2.67,а). Для уменьшения времени срабатывания объем этой полости должен быть минимальным. Атмосферное давление прижимает заготовку к корпусу. Для обеспечения герметичности в системе установлено уплотнение 2 из резинового шнура. При установке тонкостенной заготовки чистой шлифованной базой допускается применение приспособлений без уплотнений. В этом случае на установочной плоскости 1 делается ряд мелких, тесно расположенных отверстий, через которые отсасывается воздух и происходит многоточечный прижим заготовки 2 к установочной плоскости 1 (рис. 2.67, б).

Сила, прижимающая заготовку,

Q = F (1,033 – р)К, (2.132)

где F – полезная площадь прижима, см2 (площадь, ограниченная резиновым уплотнением, или суммарная площадь отверстий в крышке); 1,033 – атмосферное давление, бар; р – остаточное давление в вакуумной камере, бар; К – коэффициент герметичности вакуумной системы (К = 0,8+0,85).

Дата добавления: 2016-01-03; просмотров: 1894;