Механизмы с упругодеформируемыми элементами

Самоцентрирующие механизмы имеют значительную погрешность центрирования, вызванную большим числом сопряжений деталей, обеспечивающих встречное перемещение установочных элементов. Наибольшую точность центрирования дают механизмы, установочные элементы которых объединены в одну деталь и перемещаются в пределах ее упругой деформации. Такой механизм можно изготовить с высокой точностью и обеспечить точность упругого перемещения отдельных частей. Поэтому эту группу механизмов называют прецизионными. К ним относятся цанговые, мембранные и гидропластовые механизмы.

Цанговые механизмы. Цангами называются разрезные пружинящие втулки, которые могут центрировать заготовки по внешней и внутренней поверхностям. Цанговые механизмы используют для центрирования и зажима пруткового материала разного профиля и отдельных заготовок.

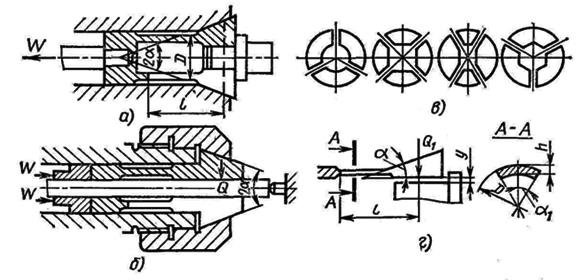

Рис. 2.55 Схема цанговых механизмов

На рис. 2.55 а,б приведены конструкции цанговых механизмов для центрирования по наружному диаметру: с тянущей цангой, которые применяют для закрепления штучных заготовок (для ориентирования заготовки в осевом направлении внутри цанги установлен упор); с толкающей цангой, чаще всего применяемой для закрепления пруткового материала (для фиксирования прутка в осевом направлении упор установлен впереди цанги).

Продольные прорези превращают каждый лепесток цанги в консольно закрепленную балку, которая получает радиальные упругие перемещения при продольном движении цанги за счет взаимодействия конусов цанги и корпуса. Так как радиальные перемещения всех лепестков цанги происходят одновременно и с одинаковой скоростью, то механизм приобретает свойство самоцентрирования.

Число лепестков цанги зависит от ее рабочего диаметра d и профиля зажимаемых заготовок (рис. 2.55, в). При d ≤ 30 мм цанга имеет три лепестка, при 30 < d < 80 мм – четыре, при d ≥ 80 мм – шесть (на рисунке не показаны).

Для сохранения работоспособности цанги деформация ее лепестков не должна выходить за пределы упругой зоны. Это определяет повышенные требования к точности базового диаметра заготовки, который должен быть выполнен не грубее 9 квалитета.

Цанги изготовляют из стали У8А или 65Г, крупные цанги – из стали 15ХА или 12ХН3А. Рабочую часть закаливают до твердости HRC 55-62. Хвостовую часть повергают отпуску до твердости HRC 30-40.

Погрешность центрирования обусловлена неточностью изготовления цанговых патронов и не превышает 0,05-0,1 мм.

Каждый лепесток цанги представляет собой плоский односкосый клин (cм. рис. 2.55, а, б).

Мембранные механизмы

Мембранные механизмы применяют для центрирования по наружной и внутренней цилиндрической поверхности деталей типа дисков, колец, втулок и т. п. Основной деталью такого механизма является мембрана.

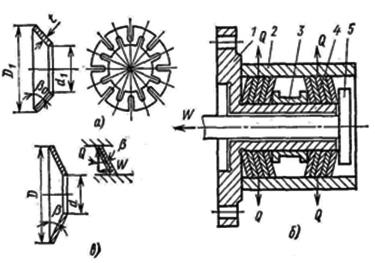

Применяют мембраны трех основных видов: рожковые, чашечные, кольцевые. Наиболее точными являются рожковые и чашечные. В схеме на рис. 2.56 обрабатываемая деталь 1 зажимается внутренними силами упругости мембраны 2 посредством ее кулачков 3. Сила тяги W разводит кулачки при откреплении детали 1.

Рис. 2.56. Схема самоцентрирующего патрона с мембраной

Силовой расчет такого механизма можно провести, рассматривая мембрану как круглую, заделанную по контуру пластинку, нагруженную равномерно распределенным по окружности расположения кулачков изгибающим моментом. Конструкции и основные параметры мембранных патронов приведены в ГОСТах 21277 – 75, 21278 – 75, 21279 – 75.

Чашечные и кольцевые мембраны (тарельчатые пружины) нормализованы. Чашечные и рожковые мембраны изготовляют из сталей 65Г, У10А, ЗОХГС и подвергают термообработке до твердости HRC 40-45. Патроны с рожковыми и чашечными мембранами могут обеспечить точность центрирования 0,003-0,005 мм. Кольцевые мембраны применяются в случаях, когда при значительных нагрузках они должны иметь малые габаритные размеры. Эти мембраны обычно применяют в виде пакетов.

На рис. 2.57, а показана кольцевая мембрана и на рис. 2.57, б схема механизма с двумя пакетами мембран. На корпус 1 надеты два пакета мембран 4, между которыми расположена втулка 3. Если стержень 5 будет перемещаться влево, то пакеты сплющиваются, увеличиваются в диаметре и деталь 2 центрируется и зажимается.

|

|

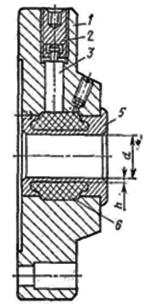

| Рис. 2.57. Схема патрона с кольцевыми мембранами | Рис. 2.58. Самоцентрирующий патрон с гидропластмассой |

Диаметры колец могут увеличиваться на 0,15-0,4 мм в зависимости от размера. Базирующие поверхности могут быть 7-11 квалитета. Точность центрирования может быть в пределах 0,01-0,03 мм.

Широкое распространение получили упругие патроны с использованием гидропластмассы. На рис. 2.58 показана схема такого механизма. В корпусе 1 запрессована тонкостенная втулка 5. Между корпусом и тонкостенной частью втулки расточена кольцевая замкнутая полость, заполненная гидропластмассой 6. Винтом 2 через плунжер 3 на гидропластмассу действует давление р. Это давление деформирует тонкостенную часть втулки, которая центрирует и зажимает заготовку.

Такие патроны применяют для центрирования заготовок как по наружному, так и по внутреннему диаметру. Точность базовых поверхностей закрепляемых деталей должна быть не ниже 7-9 квалитета. Погрешность центрирования - 0,01 мм.

При проектировании механизмов с гидропластом рассчитывают: параметры упругих тонкостенных втулок; размеры нажимных винтов и плунжеров у приспособлений с ручным приводом; размеры плунжеров, диаметр цилиндра и ход поршня (у приспособлений с механизированным приводом).

Точный расчет оправки с гидропластмассой как упругой оболочки, нагруженной давлением р, очень сложен.

Для изготовления тонкостенных втулок применяют стали марок У7А, 30ХГС, которые подвергают термообработке до твердости Н RC 35-40.

Силовые приводы

Дата добавления: 2016-01-03; просмотров: 3195;