Этапы и методы проектирования изделий и процессов по Тагути

Тагути ввел трехстадийный подход к установлению номинальных значений параметров изделия и процесса и допусков на них: системное проектирование, параметрическое проектирование и проектирование допусков [61].

Системное проектирование– процесс применения научных и инженерных знаний к разработке модели изделия. Модель изделия определяет начальные значения параметров изделия (или процесса). Системное проектирование включает учет как требований потребителя, так и производственных условий. Изделие не будет удовлетворять требованиям потребителя, если они не учитываются при проектировании. Подобным же образом проектирование процесса изготовления требует понимания условий производства.

Параметрическое проектирование рекомендуется выполнять в два этапа:

• определение уровней управляемых факторов (Z), которые минимизируют чувствительность ко всем факторам помех (х). Это собственно параметрическое проектирование;

• оптимизация значений Z в найденной области их изменения с учетом факторов помех. Это оптимальное проектирование.

Проектирование допусков– процесс определения допусков вблизи номинальных значений, которые идентифицированы с помощью параметрического и оптимального проектирования.

Методику параметрического проектирования путем использования нелинейных влияний параметров изделия или процесса на выходные характеристики рассмотрим на примере [58]. Пусть имеется электрическая схема. Рассмотрим в качестве ее выходной характеристики выходное напряжение схемы и его заданное значение y0. Предположим, что выходное напряжение схемы главным образом определяется коэффициентом усиления транзистора Z в цепи и разработчик схемы свободен в выборе номинального значения этого коэффициента усиления.

Допустим, что влияние коэффициента усиления транзистора на выходное напряжение нелинейно (рис. 4.59).

Рис. 4.59. Схема выбора рационального значения управляемого фактора Z при нелинейной взаимосвязи отклика у c Z

Чтобы получить выходное напряжение y0, разработчик схемы может выбрать номинальное значение коэффициента усиления транзистора Z0. Если действительное значение коэффициента отклоняется от номинального значения Z0, выходное напряжение отклонится от y0. Коэффициент усиления транзистора может отклониться от Z0 из‑за несовершенства производства транзистора, деградации схемы в течение срока службы и внешних факторов.

Если распределение коэффициента усиления транзистора такое, как показано на рисунке (см. рис. 4.59), выходное напряжение будет иметь большой разброс. Один путь уменьшения вариации выхода – использовать дорогой транзистор, коэффициент усиления которого имеет более узкое распределение вблизи Z0. Другой путь – выбрать иное значение коэффициента усиления. Например, если номинальное значение этого коэффициента Z1 то выходное напряжение будет иметь значительно меньший разброс. Однако среднее значение y1 выходного напряжения, связанное с коэффициентом усиления транзистора Z1, далеко отстоит от заданного значения y0.

Предположим, что существует другой элемент схемы (например, резистор), который линейно влияет на выходное напряжение, и разработчик схемы может выбрать номинальное значение этого элемента так, чтобы сдвинуть среднее значение от y1 к y0. Подгонка среднего значения выходной характеристики к ее заданному значению обычно более легкая техническая задача, чем уменьшение вариации выхода. Когда схема разработана таким образом, что номинальное значение коэффициента усиления транзистора Z равно Z1, можно использовать недорогой транзистор, имеющий широкое распределение около Z1. Конечно, это изменение не обязательно улучшит разработку схемы, если будет связано с увеличением разброса других выходных характеристик схемы.

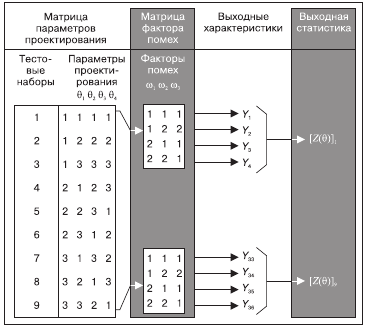

После выбора номинальных значений управляемых факторов (параметров проектирования) необходимо оценить влияние на них тех факторов помех, которые могут систематически варьироваться. Такое исследование Г. Тагути рекомендует выполнить с помощью статистического планирования экспериментов при использовании ортогональных планов (см. рис. 4.60).

Цель указанного эксперимента – идентифицировать такие значения параметров проектирования, при которых влияние факторов помех на выходную характеристику минимально. Эти значения определяются путем систематического варьирования значений параметров проектирования в эксперименте и сравнения влияния факторов помех для каждого тестового набора.

Эксперименты с параметрами проектирования, по Г.Тагути, связаны с двумя матрицами: матрицей параметров проектирования и матрицей факторов помех. Матрица параметров проектирования определяет их тестовые значения. Ее столбцы представляют параметры проектирования, а строки – различные комбинации тестовых значений параметров. Матрица факторов помех представляет тестовые уровни факторов помех. Ее столбцы представляют факторы помех, а строки – различные комбинации уровней помех. Полный эксперимент связан с комбинированием матрицы параметров проектирования и матрицы факторов помех (см. рис.4.60). Каждый тестовый набор матрицы параметров проектирования сочетается со всеми строками матрицы факторов помех, и в результате для каждого тестового набора получаются 4 промежуточных значения характеристики, отвечающих 4 комбинациям уровней помех в матрице факторов помех. Результирующая выходная

Рис. 4.60. Схема планирования экспериментов при оптимизации параметров проектирования с учетом влияния факторов помех

характеристика оценивается для всех промежуточных значений, полученных для каждого из 9‑тестовых наборов. Таким образом, вариация множества значений выходной характеристики имитирует вариацию выхода изделия (или процесса) для заданных значений параметров проектирования.

В случае непрерывных выходных характеристик (см. рис. 4.60) множество результатов наблюдений для каждого тестового набора матрицы параметров проектирования используется для вычисления критерия, называемого выходной статистикой.

Выходная статистика позволяет оценить влияние факторов помех. Вычисленные значения выходной статистики используются для оценки оптимальных значений параметров проектирования. Оценка затем проверяется в эксперименте. Исходные значения параметров проектирования не изменяются, если подтверждается достоверность оценки. Может потребоваться несколько серий таких экспериментов с параметрами проектирования, чтобы идентифицировать значения параметров, для которых влияние факторов помех достаточно мало.

В качестве выходной статистики, как показано в пункте 4.6.2, используются отношение сигнал/шум, которое с учетом поставленной задачи вычисляется по одной из формул 4.27–4.29. Критерием оптимальности параметров проектирования, как уже отмечалось, является максимальное значение отношения сигнал/шум.

Эксперименты с параметрами проектирования можно осуществить двумя способами: физические эксперименты, расчеты на компьютере. Второй способ реализуем, если имеется численное представление функции y= f(z, x), связывающей выходную характеристику y с параметрами проектирования z и факторами помех x.

Г. Тагути рекомендует использовать статистическое планирование экспериментов для не менее чем 4 различных целей.

1. Идентификация значений параметров проектирования, при которых влияние источников помех на выходную характеристику минимально.

2. Идентификация значений параметров проектирования, которые уменьшают затраты без ущерба качеству.

3. Идентификация таких параметров проектирования, которые значительно влияют на среднее значение выходной характеристики, но не влияют на ее разброс. Подобные параметры могут быть использованы для изменения среднего значения.

4. Идентификация таких параметров проектирования, влияние которых на выходные характеристики несущественно. Допуски на подобные параметры могут быть ослаблены.

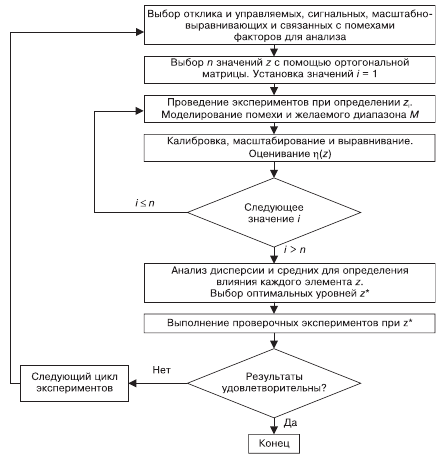

Общая схема оптимального проектирования по Г. Тагути показана на рис. 4.61 [60].

Рис. 4.61. Схема оптимального проектирования по Тагути

Эксперименты по оптимизации могут проводиться на объекте или моделироваться с помощью программного обеспечения и математической модели изделия. Они начинаются с выбора отклика, который нужно оптимизировать, и 4 типов факторов (управляемых, сигнальных, масштабноовыравнивающих и связанных с помехами) для анализа. С помощью ортогональной матрицы затем отбирается совокупность n значений управляемых факторов z. Для каждого отобранного значения z(zi) проводятся эксперименты посредством моделирования помехи x и желаемого диапазона M. Эксперименты, проводимые на основе ортогональных матриц, обеспечивают эффективные способы покрытия пространства помех и сигналов. Следующий шаг – калибровка, масштабирование и выравнивание для оценивания величин , η(zi).

Отметим, что на практике нет необходимости определять наилучшее значение масштабно‑выравнивающего фактора R для каждого zi. Достаточно определить η(zi).

После оценивания η(zi) для i = l, ..., n проводится анализ средних и дисперсий для определения влияния каждого элемента z на η. Эта информация затем используется для выбора оптимальных уровней z, которые обозначаются z*.

Следующий шаг – проверочный эксперимент при z*. Если результаты удовлетворительные, оптимизация заканчивается. Если нет, то проводится повторный анализ данных и/или следующий цикл экспериментов.

Пример применения методов Тагути при проектировании процесса резания приведен в [62].

Литература

1. Хойзер Дж. Р., КлозингД.Дом Качества // Курс на качество. – 1992. – № 1.

2. Решке X., Шелле X.Мир управления проектами / Пер. с англ. – М.: Алане, 1994.

3. Шапиро В. Д. и др.Управление проектами. – СПб.: 1996.

4. Всеобщее управление качеством: Учебник для вузов / О. П. Глудкин, Н. М. Горбунов, А. И. Гуров, Ю. В. Зорин / Под ред. О. П. Глудкина. – М.: Радио и связь, 1999.

5. Управление качеством: Учеб. пособие / И. И. Мазур. – М.: Высшая школа, 2003.

6. ГОСТ 27.310‑95. Надежность в технике. Анализ видов, последствий и критичности отказов.

7. Аронов И. З., Адлер Ю. П., Агеев А. В., Папин Л., Премович К.Обзор современных подходов к обеспечению качества и безопасности сложных систем на основе анализа видов, последствий и критичности отказов // Надежность и контроль качества. – 1996 – № 11.

8. Анализ видов и последствий потенциальных отказов. FMEA: Справочное руководство. Крайслер Корпорэйшн, Форд Мотор Компани, Дженерал Моторс Корпорэйшн / Пер. с англ. – Н. Новгород: АО «НИЦ КД», СМЦ «Приоритет», 1997.

9. Розно М. И.Как научиться смотреть вперед? Внедрение FMEA‑методологии // Методы менеджмента качества. – 2000. – № 6.

10. Розно М. И.Проектирование: с FMEA или без? // Стандарты и качество. – 2001. – № 9.

11. РД 08‑120‑96. Методические указания по проведению анализа риска опасных промышленных объектов. Федеральный горный и промышленный надзор России.

12. ГОСТ Р 51814.2‑2001. Системы качества в автомобилестроении. Метод анализа видов и последствий потенциальных дефектов. Госстандарт России.

13. ISO/ТУ 16949:2002. Система менеджмента качества. Особые требования по применению стандарта ISO 9001:2000 в автомобилестроении и организациях, поставляющих соответствующие запасные части / Пер. с англ. – Н. Новгород: СМЦ «Приоритет», 2003.

14. Heinloth S.Good‑bye QS‑9000? As the market grows? Automakers look for unity in global standarts // Quality magazine. – 2000. – March.

15. «Семь инструментов качества» в японской экономике. – М.: Издательство стандартов, 1990.

16. ШайнинП. Д.Инструменты качества. Часть V: Контрольные листки // Методы менеджмента качества. – 2000. – № 5.

17. Методика выбора и оптимизации контролируемых параметров технологических процессов. РДМУ‑77. – М.: Изд‑во стандартов, 1978.

18. Кане М. М.Основы научных исследований в технологии машиностроения / Учеб. пособие для вузов. – Мн.: Вышэйшая школа, 1987.

19. Митропольский А. К.Техника статистических вычислений. – М.: Наука, 1971.

20. Хальд А.Математическая статистика с техническими приложениями. – М.: Изд‑во иностр. лит., 1956.

21. Применение контрольных листков для выявления причин простоя // Методы менеджмента качества. – 2001 – № 9.

22. BotheD. R.Use Run Charts To Confirm Root Causes // Quality Progress. – 2001. – February.

23. Бар Дж.Инструменты качества. Часть VI. Диаграммы Парето // Методы менеджмента качества. – 2000. – № 7.

24. Свиткин М. З., Мацута В. Д., Рахлин К. М.Менеджмент качества и обеспечение качества продукции на основе международных стандартов ISO. 2‑е изд., доп. и пере‑раб. – СПб.: Изд. СПб. Карт. Фабрики ВСЕГЕИ, 1999.

25. Михайлова М. Р., Поздеева И. С.Диаграмма Парето: Новые возможности // Методы менеджмента качества. – 2002. – № 9.

26. Отделяйте важное от несущественного // Методы менеджмента качества. – 2002. – № 7.

27. Микульчик А. А.Диаграмма Парето: экономический аспект // Методы менеджмента качества. – 2003. – № 7.

28. Аронов И. З.Обзор применения диаграмм Парето для целей статистического анализа // Надежность и контроль качества. – 1995. – № 8.

29. Зенин С. В., Шпер В. Л.Применение диаграмм Парето для анализа качества автомобилей ВАЗ // Методы менеджмента качества. – 2000. – № 11.

30. Кане М. М.Методы повышения эффективности инженерного творчества. – Мн.: БГПА, 1998.

31. Саразен Дж. С.Инструменты качества. Часть II: диаграмма «причина – результат» // Надежность и контроль качества. – 1999. – № 12.

32. БеррДж. Г.Использование диаграмм (блок‑схем) потоков // Стандарты и качество. – 1997. – № 1.

33. ГОСТ Р50779.40–96 (ISO 7870‑93). Статистические методы. Контрольные карты. Общее руководство и введение.

34. ГОСТ Р50779.42–99 (ISO 8258‑91). Статистические методы. Контрольные карты Шухарта.

35. ГОСТ Р50779.41–96 (ISO 7873‑93). Статистические методы. Контрольные карты для арифметического среднего с предупреждающими границами.

36. ГОСТ Р50779.43–99 (ISO 7966‑93). Статистические методы. Приемочные контрольные карты.

37. Шайнин П. Д.Инструменты качества. Часть III: Контрольные карты // Методы менеджмента качества. – 2000. – № 1.

38. Адлер Ю. П., Шпер В. Л.Истоки статистического мышления // Методы менеджмента качества. – 2003. – № l.

39. Адлер Ю. П., Шпер В. Л.На пути к статистическому управлению процессами // Методы менеджмента качества. – 2003. – № 3.

40. Адлер Ю. П., Шпер В. Л.Контрольные карты Шухарта // Методы менеджмента качества. – 2003. – № 5, 7, 11.2004. – № 2, 3, 6.

41. Розно М. И., Шинко Л. В.Пора заняться технологическим процессом // Методы менеджмента качества. – 2004. – № 7, 8, 9, 10.

42. Статистические методы повышения качества / Пер. с англ. / Под ред. Х. Кумэ. – М.: Финансы и статистика, 1990.

43. Процесс согласования производства части РРАР / Пер. с англ. – Н. Новгород: СМЦ «Приоритет», 2002.

44. Hoyer R. W., Elis W. C.A Grafical Exploration of SPC. Part 2: The probality structure of rules for interpreting control charts // Quality Progress. – 1996, Vol. 29, – № 6.

45. Mizuno S.Management for Quality Improvement: The Seven New QC Tools. – Cambridge, MA: Productivity Press, 1988.

46. Диаграмма сродства // Методы менеджмента качества. – 2004. – № 2.

47. Диаграмма взаимосвязей // Методы менеджмента качества. – 2004. – № 5.

48. БержК.Теория графов и ее применение. – М.: Иностранная литература, 1962.

49. Кане М. М., Алешкевич И. Л, Карпов А. А, Дониях М. А.Статистический анализ взаимозависимостей между различными показателями точности цилиндрических зубчатых колес при зубофрезеровании и шевинговании в производственных условиях // Машиностроение и приборостроение. Вып. 6. – Мн.: Вышэйшая школа, 1974.

50. Как найти исходную причину // Методы менеджмента качества. – 2004. – № 4.

51. Рабочая книга по прогнозированию / Под ред. И. В. Бестужева‑Лады. – М.: Мысль, 1982.

52. Теория прогнозирования и принятия решений: Учеб. пособие / Под ред. С. А. Саркисяна. – М.: Высшая школа, 1977.

53. Половинкин А. И.Основы инженерного творчества: Учеб. пособие. – М.: Машиностроение, 1988.

54. Бешелев С. Д., Гурвич Ф. Г.Математико‑статистические методы экспертных оценок. – М.: Экономика, 1974.

55. ПустыльникЕ. И.Статистические методы анализа и обработки наблюдений. – М.:

Наука, 1968.

56. Корешков В. Н., Кусакин Н. А., Мрочек Ж. А., Хейфец М. Л.Менеджмент качества предприятий машиностроения. – Мн.: Экономика и право, 2003.

57. Талалай A. M.Связь метода Тагути с известными статистическими методами // Методы менеджмента качества. 2003. – № 10.

58. Какар Р.Философия качества по Тагути: анализ и комментарий // Методы менеджмента качества. – 2003. – № 8.

59. Управление качеством. Робастное проектирование. Метод Тагути / Пер. с англ. / Под ред. A. M. Талалая – М.: ООО «Сейфи», 2002.

60. Тагути Г., Фадке М.Оптимальное проектирование как техника качества // Методы менеджмента качества. – 2003. – № 9.

61. Taguchi G.Experimental Design. 3‑d ed. Vols. 1, 2. – Tokyo: Maruzen Publishing Company. (Japanese), 1976.

62. Фельдштейн Е. Э., Серенков П. С.Анализ и оптимизация процесса резания с использованием подходов робастного проектирования Г. Тагути // Теория и практика машиностроения. – 2004. – № 2.

Дата добавления: 2015-12-29; просмотров: 2886;