Классификация, виды и схемы процессов организации, методы управления ими

Количество процессов, действующих в организации, практически не ограничено. Процессом можно считать и деятельность организации в целом, и оформление любого документа, и изготовление любой детали или оказание услуги и т. д.

Для эффективной реализации процессного подхода при создании или улучшении СМК необходимо иметь четкое представление о совокупности процессов, действующих в организации, их назначении и роли.

Классификация процессов организации возможна по следующим признакам.

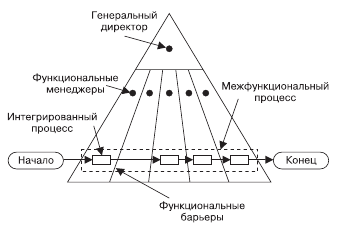

По области распространения в организации: функциональные(в рамках одного подразделения) и межфункциональные(сквозные – связывают ряд подразделений).

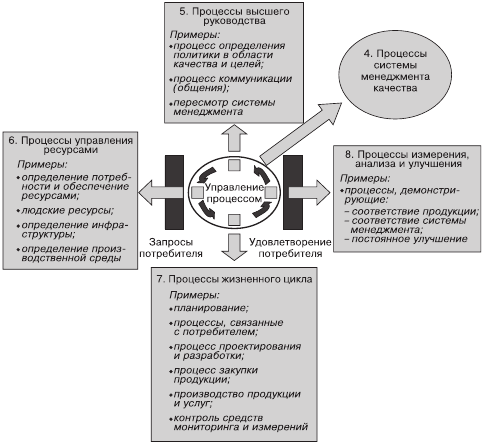

По масштабу: стратегические(обеспечивают взаимодействие организации со всеми заинтересованными сторонами – потребителями, сотрудниками, государством, поставщиками, конкурентами), тактические,действующие между структурами организации и связанные с высшим руководством, управлением ресурсами, этапами жизненного цикла продукции, измерениями, анализом и улучшениями, совершенствованием СМК (рис. 2.3) (здесь номера групп процессов соответствуют разделам МС ISO 9001:2000, где они описаны), оперативные– как специальные проекты, так и действия отдельных работников.

5. Процессы высшего руководства

Рис. 2.3. Тактические процессы в организации

По роли в обеспечении основной функции организации: основные(создающие ценности для потребителя), или бизнес‑процессы, и поддерживающие(вспомогательные – обеспечивающие функционирование основных процессов).

По объекту воздействия: технологические(производство продукции, оказание услуг, ремонт оборудования, измерение и др.) и управленческие(организация производства, управление ресурсами и т. п.).

По степени изученности – процессы, в которых взаимосвязи между входами и выходами известны (хорошо управляемыепроцессы) и процессы, в которых взаимосвязи между входами и выходами не установлены либо непредсказуемо изменяются (плохо управляемыепроцессы).

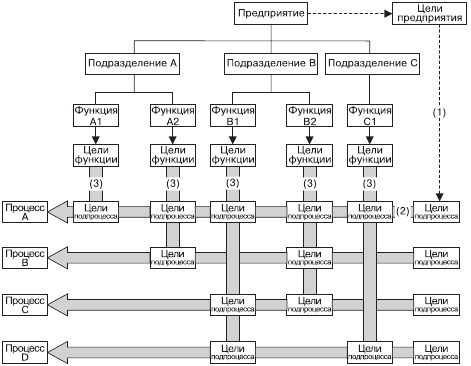

Информацию об основных процессах организации и взаимосвязях между ними удобно представлять в виде схемы, структура которой показана на рис. 2.4.

Рис. 2.4. Взаимосвязи между функциональными и межфункциональными процессами и их целями в организации [18]

Эта схема демонстрирует также последовательность действий по формированию целей процессов в организации.

1. Политика и цели организации в области качества развертываются в ключевые бизнес‑процессы (см. рис. 2.4, процессы 1) и их цели.

2. Цели процесса на разных уровнях развертываются горизонтально в функции, которая реализуется в подпроцессах (см. рис. 2.4, процессы 2).

3. Цели подпроцессов трансформируются в цели функций подразделений вертикально вдоль цепи процесса (см. рис. 2.4, процессы 3). Подпроцессы реализуются в функциональных подразделениях организации.

МС ISO 9001:2000 рекомендует в качестве средства управления и постоянного улучшения процессов использовать цикл PDCA (цикл Шухарта – Демин‑га, см. п. 1.7).

У. Шухарт впервые описал концепцию PDCA в 1939 году в своей книге «Статические методы с точки зрения управления качеством». Идея цикличности, отметил он, отражает ту мысль, что основой успешного развития предприятия является постоянная оценка практики управления, совмещенная с готовностью менеджеров поддерживать оригинальные идеи и отказываться от неудачного опыта.

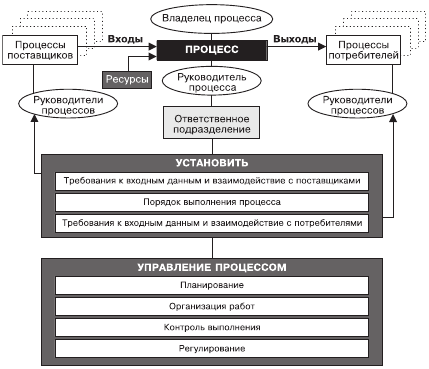

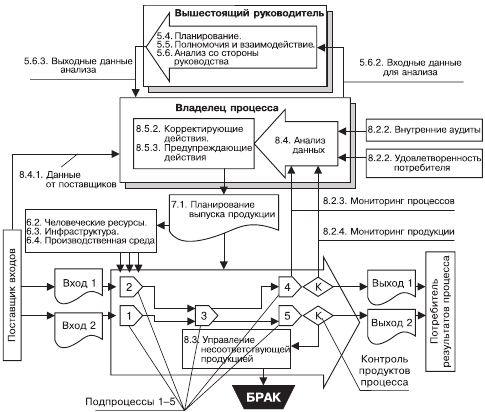

Развернутая схема управления процессом на основе цикла PDCA показана на рис. 2.5 [19]. На ней отражены основные участники и элементы процесса, этапы разработки и управления процессом.

Рис. 2.5. Принципиальная схема одноуровневого управления процессом

Управление процессом, как правило, включает в себя функции планирования, организации работ, контроля их выполнения и регулирования. При планировании процесса устанавливаются обоснованные задания и определяются ресурсы, необходимые для их выполнения. Организация работ – это упорядочение (рациональное распределение) деятельности подразделений и должностных лиц организации с целью достижения запланированных результатов. Контроль выполнения процесса – это непрерывный анализ и оценивание соответствия фактических значений измеряемых параметров установленным, а также периодическое оценивание результативности и эффективности процесса. Регулирование процесса предусматривает устранение возникающих в ходе процесса несоответствий (посредством коррекции или корректирующих действий) и улучшение процесса. Основными направлениями улучшения процесса следует считать минимизацию его изменчивости и превышение достигнутых показателей эффективности. Очевидно, что чем сложнее процесс, тем больше потенциал, необходимый для его улучшения.

Для успешного управления технологическим процессом необходимо сформулировать и соблюдать конкретные требования ко всем этапам и системам управления. При этом можно использовать рекомендации, отражающие опыт одной из успешных корпораций США и описанные в работе [20]. Суть этих рекомендаций следующая.

1. Необходимо установить четкие требования к продукции. Для каждого вида продукции и этапа процесса определить существенные и несущественные для качества показатели и установить пределы их допустимых изменений. Цель каждого этапа процесса – чтобы допуск на существенный параметр качества не превышал ±6δ (где δ – среднее квадратическое отклонение измеряемого размера (параметра) в партии изделий). Для параметров, несущественных для качества, установить значения разбросов, характеризующиеся показателями Cp=2 и Cpk=1,5[4].

2. Средства измерений должны быть пригодны к применению и надежны. Разброс в показаниях измерительного прибора должен быть меньше 20 % поля допуска измеряемого показателя продукции или меньше 17 % стандартного (среднеквадратичного) отклонения измеряемого параметра процесса. Ошибка измерения может составлять менее 5 % поля допуска. Все рабочие места оснастить устройствами для подтверждения соответствия продукции установленным требованиям. Эффективность контроля должна быть оценена и составлять более 90 %. Это означает, что более 90 % общего числа проверенных деталей контролер должен правильно относить к годным или бракованным.

3. Описание процесса должно содержать информацию о взаимосвязях показателей процесса с характеристиками продукции. Для изучения этих взаимосвязей можно использовать методы планирования эксперимента или регрессионный анализ. Эта информация необходима для регулирования процесса, в том числе с помощью контрольных карт.

4. В плане выборочного контроля записывают, где и какие измерения процесса или продукции следует выполнять и как часто. Для определения этих данных необходимо изучить распределение результатов процесса, «скорость дрейфа» процесса. Последнюю задачу часто решают с помощью регрессионного анализа. Следует определить минимальный объем выборки для надежной оценки среднего значения и дисперсии процесса или продукции. Если процесс или продукция характеризуется многими показателями, следует с помощью корреляционного анализа выбрать такие показатели, которые наиболее тесно связаны с остальными, и в дальнейшем подвергать измерениям только эти основные показатели.

5. Используя данные плана выборочного контроля, выбирают соответствующий тип контрольной карты. Правильно выбранная карта позволит четко фиксировать выход процесса за установленные пределы. Если тип карты выбран неправильно, в системе управления будет слишком много карт или они не дадут достоверной информации о состоянии процесса. Необходимо определить условия, влияющие на поведение анализируемой характеристики, которое требует активного корректирующего или предупреждающего воздействия на процесс. Такими условиями являются как минимум выход характеристики за установленные границы, а также случаи, когда 6 измерений подряд показывают постоянный рост характеристики или ее снижение либо когда 8 измерений подряд находятся выше или ниже центральной линии процесса. Обработку и анализ данных в этой системе желательно осуществлять автоматически с помощью компьютеров.

6. Для каждой контрольной карты разрабатывают план действия при выходе процесса из‑под контроля (ПДПК). ПДПК должен содержать подробные инструкции для оператора по регулированию процесса, привязанные к конкретным отклонениям. Одни инструкции для неблагоприятных трендов характеристики, другие – для случаев выхода анализируемой характеристики за установленные пределы и т. д. Необходимо назначить ответственного за проведение регулировок и последующие действия, завести журнал управления процессом для записи всех проведенных регулировок и результатов наблюдений за процессом, обучить персонал и получить документированное подтверждение, что операторы, наладчики и мастера понимают ПДПК процесса и могут его эффективно применять.

7. Все процедуры по проведению процесса, метрологическому обеспечению и контролю процесса необходимо документировать. Документация процесса должна содержать:

♦ план проведения процесса, описывающий этапы процесса, объекты, методы и средства измерений, режимы процесса, используемое оборудование и оснастку;

♦ инструкции по измерениям и регулировке процесса, регламентирующие частоту сбора данных, объем выборки, места измерения, план действий при выходе процесса из‑под контроля, порядок ведения журнала управления процессом, формы контрольных карт для параметров процесса и/или продукции;

♦ инструкции по ремонту и калибровке, устанавливающие периодичность предупреждающего технического обслуживания оборудования и оснастки, калибровки средств измерения, а также все связанные с этим графики, процедуры и др.

8. Программа подготовки персонала должна давать теоретические и практические знания, достаточные для создания и внедрения систем управления. Все инженеры, мастера и операторы должны пройти обучение статистическим методам управления процессами, в том числе с помощью контрольных карт. Операторы должны освоить управление конкретными процессами и пройти аттестацию.

9. Результаты исследований процесса на стадиях его освоения или модернизации, а также результаты измерения процесса и/или продукции при управлении процессом должны оформляться и храниться как база данных. Данные желательно оформлять в виде таблиц, пригодных для компьютерной обработки, в виде гистограмм, графиков, контрольных карт. Обработку данных следует производить с помощью сотрудников отдела информационных технологий. Заинтересованные пользователи должны иметь доступ к исходным и обобщенным данным.

10. Процесс должен периодически подвергаться аудиту, а по его результату должны приниматься корректирующие меры, если выявлены недостатки процесса. Объектами аудита должны быть:

♦ соблюдение технологических и контрольных процедур процесса;

♦ соответствие режимов процесса и качества продукции требуемым;

♦ соответствие системы измерений;

♦ своевременность и правильность внесения изменений в документацию, наличие ее в заданных пунктах процесса;

♦ соблюдение графиков обслуживания оборудования и оснастки, калибровки средств измерений, обучения и аттестации персонала;

♦ требования к производственной среде, порядку на рабочем месте, технике безопасности.

Для внедрения описанных рекомендаций необходимо оценить состояние процессов и управления ими и разработать план мероприятий по их совершенствованию.

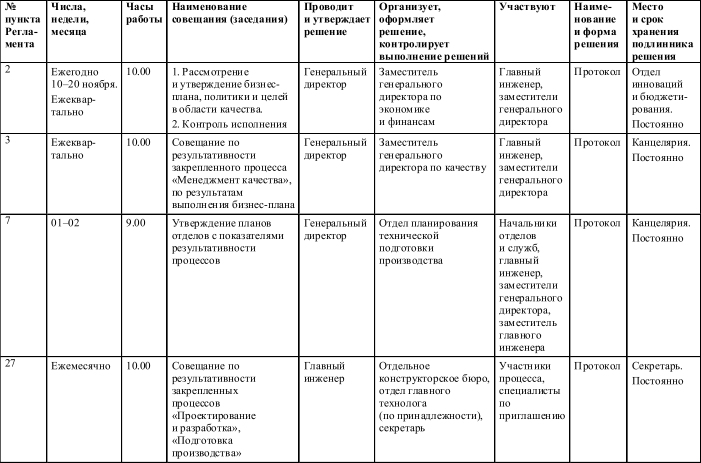

К управлению процессами более высокого уровня, чем технологические (стратегическими процессами, бизнес‑процессами, процессами менеджмента и т. п.), обязательно должно привлекаться высшее руководство организации. Здесь может быть полезен опыт ОАО «Калужский турбинный завод» (далее ОАО «КТЗ») [22], где с этой целью разработан Регламент совещаний по системному управлению ОАО «КТЗ» с учетом процессного подхода в соответствии с требованиями МС ISO 9001:2000 (далее – Регламент).

Данный Регламент устанавливает требования по проведению совещаний, необходимых для результативного управления СМК ОАО «КТЗ», достижению поставленных целей и реализации Политики в области качества. Из 64 регламентных совещаний 15 напрямую связаны с функционированием СМК, а большинство оставшихся так или иначе затрагивают СМК. Форма Регламента ОАО «КТЗ» и примеры повесток дня для регламентных совещаний по СМК приведены в табл. 2.1.

Работу СМК ОАО «КТЗ» можно представить следующим образом. Значение показателей конкурентоспособности по срокам, цене, техническим характеристикам, объему продаж и средней зарплате включаются в бизнес‑план предприятия как цели в области качества. Цели в области качества трансформируются в показатели результативности соответствующих процессов. Управление достижением данных целей осуществляется на основе планов подразделений, реализующих процессы, путем установления в этих планах показателей результативности и (при необходимости) эффективности.

Таблица 2.1. Пример Регламента ОАО "КГЗ»

Важными элементами системного управления ОАО «КТЗ» на базе процессного подхода являются декадные и ежемесячные совещания, определенные Регламентом. Руководители подразделений докладывают о результатах деятельности своего подразделения в рамках соответствующего процесса и об оценке результативности, которую дал потребитель. По результатам оценок генеральный директор принимает решение о корректирующих или предупреждающих действиях. Указанные решения протоколируются и включаются в план подразделения.

Кроме этого, как и предусмотрено МС ISO 9001:2000, владельцы процессов проводят анализ результативности своих процессов и в зависимости от результатов анализа разрабатывают мероприятия по их улучшению.

Информация по результатам внутренних проверок СМК, мониторинга результативности процессов и об удовлетворенности потребителя позволяет генеральному директору принимать адекватные решения по повышению результативности, а стало быть, и непрерывному улучшению СМК ОАО «КТЗ».

Схема двухуровневого управления процессом (владелец процесса – вышестоящее руководство) с указанием функций участников процесса согласно МС ISO 9001:2000 (ссылки на разделы стандарта) показана на рис. 2.6.

Рис. 2.6. Развернутая схема двухуровневого управления процессом

Значительная роль в управлении процессом отводится владельцу (собственнику) процесса. Этот термин, широко используемый в литературе, но не определенный в стандартах ISO серии 9000:2000, у разных авторов имеет различный смысл. Так, согласно [21], «владелец процесса – должностное лицо или коллегиальный орган, который имеет в своем распоряжении ресурсы процесса, информацию о процессе, управляет ходом процесса и несет ответственность за его результат перед вышестоящим руководством». По Р. Гарднеру [18], «собственник процесса не касается задач, решаемых отдельными департаментами. Его интересует успешная реализация процесса в целом – от первого шага до последнего. Собственник процесса несет ответственность за его разработку, документирование, измерение функционирования, а также за обучение сотрудников и взаимосвязи участвующих в реализации процессов. Это не должность и не деятельность, которой необходимо заниматься полный рабочий день. Это роль, которая в первую очередь связана с возможностями процесса в целом, а не с повседневным выполнением производственного задания – за последнее продолжают отвечать функциональные менеджеры».

Противоречие между этими определениями устраняется, если первое определение отнести к функциональному процессу, выполняемому в рамках одного подразделения организации (подпроцессу в структуре сквозного процесса), а второе определение – к межфункциональному процессу, в котором участвует несколько подразделений организации. В подавляющем большинстве организаций СНГ используется функциональный принцип управления (рис. 2.7), при котором управление сквозными процессами возможно лишь с помощью высшего руководства. Как показывает опыт ОАО «КТЗ» [22], сквозными процессами при этом управляют как совокупностью функциональных процессов. Функции владельца сквозного процесса в этом случае имеют ограниченное, методическое значение. Он в тесной связи с высшим руководством участвует в разработке процесса в целом, его контроле и улучшении.

Рис. 2.7. Схема функционального управления организацией [22]

Переход к управлению организацией на основе сквозных процессов требует коренного изменения действующей структуры организации. Компании Toyota потребовалось 8‑10 лет для осуществления перехода к матричной структуре управления. Элементы матричного управления обычно присутствуют в организациях, работающих по проектным принципам (выполняющим отдельные проекты).

Наряду с циклом PDCA, управление процессами можно осуществлять на основе триады Джурана [22], методов Тагути [23], с помощью статистических методов [24, 20, 25].

Триада Джурана включает 3 фазы управления процессом: планирование качества, контроль качества и улучшение качества. Каждая из этих фаз включает несколько этапов [22].

Методы Тагути используются при управлении технологическими процессами (настройка на середину поля допуска, что гарантирует минимум потерь от недостаточного качества, выбор параметров процесса с помощью планирования экспериментов с целью минимизации разбросов характеристик процесса и обеспечения его низкой чувствительности к помехам) и процессами проектирования продукции (обеспечение качества продукции при ее минимальной стоимости).

К статистическим методам относятся, в частности, планы выборочного контроля и контрольные карты для управления технологическими процессами.

Управление процессом возможно за счет регулирования характеристик самого процесса (для технологических процессов это состояние оборудования и оснастки, режимы обработки, методы и средства контроля и т. п.), а также за счет регулирования характеристик входов (для технологического процесса это свойства исходного сырья или полуфабрикатов и др.).

Дата добавления: 2015-12-29; просмотров: 5432;