Ручная дуговая сварка. Ручная дуговая сварка штучными электродами применяется для восстановления деталей, изготовленных из листового металла

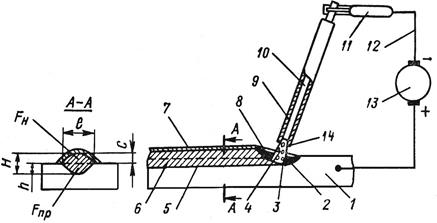

Ручная дуговая сварка штучными электродами применяется для восстановления деталей, изготовленных из листового металла, труб, профилей различного сечения для устранения трещин, вмятин, пробоин, изломов, а так же для наплавки изношенных поверхностей, для которых невозможно применить механизированные способы наплавки (ремонт кузовов, кабин, рам и других деталей). На рис. 12.23 показана схема ручной сварки покрытым электродом. Качество восстановления ручной сваркой зависит от правильности выбора марки и диаметра электрода, режима сварки, рода тока, марки источника питания, способа и качества подготовки поврежденного участка к сварке.

Марка электрода выбирается в зависимости от марки материала детали в соответствии с ГОСТ 9466-75 и ГОСТ 9467-75. Сварка осуществляется на переменном и постоянном токе.

Сварку на постоянном токе можно проводить на прямой полярности и на обратной. При сварке на обратной полярности уменьшается глубина проплавления детали, т.к. на аноде выделяется на 20% тепла больше, чем на катоде. Поэтому детали толщиной менее 3 мм сваривают постоянным током обратной полярности, чтобы избежать прожогов.

Рис. 12.23. Схема ручной сварки покрытым электродом: 1 - основной металл; 2 – сварочная ванна; 3 – кратер; 4 – сварочная дуга; 5 – проплавленный металл; 6 – наплавленный металл; 7 – шлаковая корка; 8 – жидкий шлак; покрытие электрода; 10 – стержень электрода; 11 – электродержатель; 12 – сварочная цепь; 13 – источник питания; 14 – чехольчик.

Электроды для сварки обозначают буквой "Э" и двумя цифрами (Э42), которые свидетельствуют о прочности металла шва на разрыв.

Электроды для наплавки обозначают двумя буквами ЭН, а специального назначения - тремя (ЭНР-62 - для наплавки режущего инструмента с твердостью HRCэ 62).

Каждому типу электродов может соответствовать несколько марок обмазок. Наибольшее применение при ремонте получили электроды марки ОММ-5, ЦМ-7, ОЗС-4, ОЗС-6, АНО-4, УОНИ-13/45, УОНИ-13/55 и др.

Параметрами режима ручной дуговой сварки являются: сварочные ток - Iсв, А; напряжение на дуге - Ud, B; диаметр электрода - dэ, мм; скорость сварки - Vсв, или наплавки - Vн, м/ч.

Сначала выбирают диаметр электрода в зависимости от толщины детали. В табл. 12.1. приведены рекомендации по выбору dэ, для различных толщин деталей.

Таблица 12.1

| Толщина детали, мм | 1...3 | 3...6 | 6...12 | 12 и более |

| Диаметр электрода dэ, мм | 4...5 |

Сварочный ток выбирается также в зависимости от толщины детали и диаметра электрода

Iсв = K*dэ, (12.14)

где К - коэффициент, зависящий от пространственного ведения сварки и толщины детали (К= 30...60).

При вертикальной и потолочной сварке и при сварке малых толщин берется К = 30, а при сварке в нижнем положении и толщине более 6 мм, К = 50...60. Нижнее значение коэффициента К = 30 ограничено тепловой мощностью дуги для данного dэ, при которой эффективность процесса сварки будет очень низкая, а также возможны дефекты (непровары, зашлаковки и т.д.). Верхнее значение К = 60 обосновано тем, что при большем токе стержень электрода будет сильно нагреваться джоулевым теплом за счет прохождения по нему тока до температуры плавления при неполном его расплавлении теплом дуги и получаются большие расходы электродов на единицу шва.

Напряжение на дуге Uд при ручной сварке штучными электродами составляет 25...40В и зависит от марки электрода и материала детали.

Области применения:

- Для заварки трещин, обломов, пробоин при восстановлении деталей из сталей, чугуна и цветных металлов.

- Для наплавки изношенных поверхностей деталей в труднодоступных местах или в единичном и мелкосерийном производстве.

- Для быстрого ремонта деталей автомобилей без разборки на АТП.

Достоинства:

- Простота способа.

- Сравнительная дешевизна.

- Возможность получения высокого качества сварки или наплавки при восстановлении деталей из стали и чугуна.

Недостатки:

- Низкая производительность.

- Зависимость качества ремонта от квалификации сварщика.

- Сложность восстановления тонкостенных деталей из цветных металлов.

12.4.3. Наплавка под слоем флюса

Наплавка под слоем флюса представляет собой разновидность электродуговой сварки, при которой дуга горит под слоем сварочного флюса, обеспечивающего защиту сварочной ванны от воздуха. Одновременно флюс стабилизирует горение дуги за счет введения в него легкоионизирующих элементов, обеспечивает легирование металла шва или валика, раскисляет жидкий металл сварочной ванны за счет введения раскислителей в его состав. В качестве раскислителей применяются элементы, имеющие большее сродство к кислороду, чем металл окисла. Раскисление осуществляется методом восстановления металла из окислов по формуле

МеО + Рс = РсО + Ме, (12.15)

где Рс – раскислитель.

При изготовлении флюсов в качестве раскислителей обычно добавляют кремний и марганец.

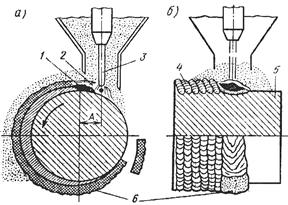

В авторемонтном производстве для восстановления деталей нашла широкое применение автоматическая наплавка под слоем флюса. На рис. 12.24 представлена схема процесса наплавки под флюсом деталей вращения.

Рис.12.24. Схема наплавки под слоем флюса: а - поперечный разрез; б - продольный разрез; 1 - варочная ванна, 2 – расплавленный флюс; 3 – электродная проволока; 4 – наплавленный слой металла; 5 - деталь, 6 – шлаковая корка; А - смещение электродной проволоки с зенита.

Деталь устанавливается в патроне или центрах наплавочной установки, которая обеспечивает вращение детали с заданной скоростью. Наплавочная головка состоит из механизма подачи сварочной проволоки, аппаратуры для подачи флюса, токоподводящего мундштука и кассеты с проволокой. Проволока подается с заданной скоростью Vпп, куда одновременно подается и флюс. В процессе наплавки электрод перемещается относительно поверхности детали с линейной скоростью Vн, равной

Vн = pDn, (12.16)

где D- диаметр детали, м;

n - обороты детали, 1/с.

Это обеспечивает при заданных электрических параметрах дуги и производительности расплавления проволоки определенные параметры наплавленного валика: высоту h, ширину В и глубину проплавления детали hпр. Наложение валиков на длине детали может осуществляться по винтовой линии или ступенчато со смещением электрода на шаг смещения А после каждого оборота детали.

Дата добавления: 2015-12-26; просмотров: 1619;