Сварка и наплавка в среде защитных газов

Сущность способа: в зону горения электрической сварочной дуги через специальное сопло подается газ, который вытесняет воздух из этой зоны и защищает жидкий металл

сварочной ванны от кислорода и азота воздуха.

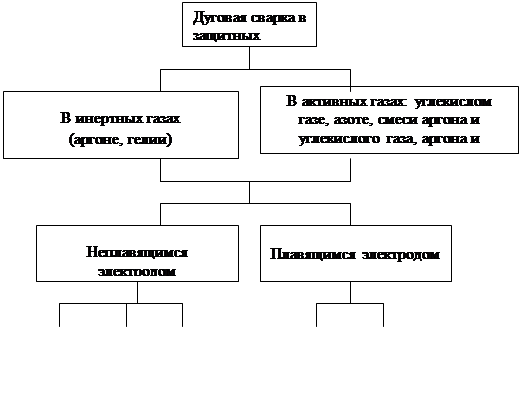

В зависимости от применяемого газа сварку в защитных газах различают на сварку в активных и инертных газах На рис 12.25 приведена классификация способов сварки и наплавки в среде защитных газов.

|

Рис. 12.25 Классификация способов сварки и наплавки в среде защитных газов

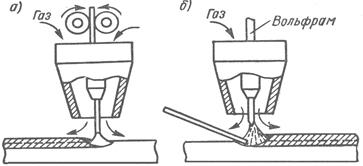

Сварку (наплавку) в защитных газах ведут как плавящимся, так и неплавящимся (обычно вольфрамовым) электродом. В первом случае электрод (проволока сплошного сечения или порошковые проволоки) плавится и участвует в образовании сварного шва или наплавленного валика При сварке неплавящимся электродом для образования шва или валика в зону горения дуги вводят присадочный материал в виде прутка или проволоки (см. рис.12.26).

Рис. 12.26. Сварка в среде защитных газов: а – плавящимся электродом;

б – неплавящимся электродом.

Наибольшее распространение при восстановлении автомобильных деталей получили сварка и наплавка в среде углекислого газа и аргона.

Сварка и наплавка в среде углекислого газа

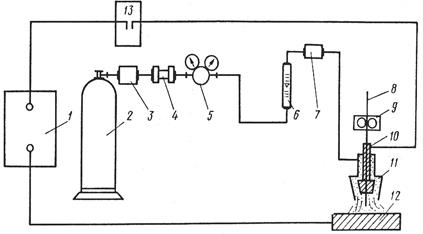

На рис. 12.27 изображена схема поста для сварки в СО2.

Рис. 12.27. Схема питания поста для механизированной сварки в среде углекислого газа плавящимся электродом постоянным током: 1 – источник постоянного тока; 2 – баллон с газом; 3 – подогреватель газа; 4 – предредукторный осушитель газа; 5 – редуктор; 6 – ротаметр; 7 – газовый клапан; 8 – электродная проволока; 9 – привод подачи электродной проволоки; 10 – токоведущая втулка; 11 – сопло горелки; 12 – свариваемое изделие; 13 – аппаратура управления

В процессе сварки СО2, попадая в высокотемпературную зону горения дуги, диссоциирует

2СО2 « 2СО + О2

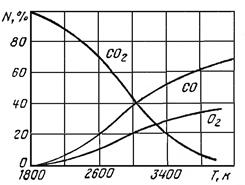

Поэтому сварка происходит уже не в чистом углекислом газе, а в равновесной смеси СО2, СО и О2. Количественное соотношение объемов N этих газов зависит от температуры (см. рис. 12.28)

Рис.12.28. Состав N равновесной газовой смеси при сварке в СО2 в зависимости от температуры Т

При сварке в среде СО2 обеспечивается практически полная защита расплавленного металла от азота воздуха, но сохраняется такой же окислительный характер защитной смеси, что и при сварке голой электродной проволокой в атмосфере воздуха.

Таким образом в процессе сварки в СО2 происходит частичное образование окислов железа

2Fe + О2 = 2FeO

Эти окислы тяжелее жидкого металла и поэтому и не всплывают на поверхность сварочной ванны и одновременно не растворяются в жидком металле, а располагаются по границам зерен при кристаллизации металла, являясь в дальнейшем концентратором внутренних напряжений. В процессе эксплуатации деталей это может привести к образованию трещин и изломов Поэтому возникает необходимость удаления этих окислов из жидкого металла сварочной ванны до ее кристаллизации Это достигается путем раскисления, т.е. с помощью реакций восстановления металла из окислов посредством раскислителей, вводимых в жидкий металл из основного и электродного металлов. Раскисление металла происходит по формуле (12.15).

Окислы раскислителей обычно легче жидкого металла и поэтому всплывают на поверхность сварочной ванны.

Углерод, находящийся в сталях, частично может способствовать раскислению металла с образованием оксида углерода СО, который в виде пузырьков выделяется из сварочной ванны.

2С + О2  СО2,

СО2,

FeO + C  Fe +CO.

Fe +CO.

Вследствие быстрой кристаллизации сварочной ванны часть СО не успевает выделиться из сварочной ванны, в результате чего при наплавке и сварке могут образовываться поры.

В качестве раскислителей при сварке в СО2 применяют кремний (0,6...1,0%) и марганец (1...2%), вводимых в состав сварочных проволок. Раскисление идет по реакциям

2FeO + Si = SiO2 + 2 Fe,

2FeO + Mn = MnO + 2 Fe.

Для сварки в СО2 применяют сварочные проволоки Св - 08 ГС, Св - 08Г2С, Св - 10ГС, Св - 18ХГС, Нп - 30ХГСА, ПП – АН4, ПП - АН8 и другие с повышенным содержанием Si и Мn.

Углекислый газ обычно поставляется в баллонах черного цвета с надписью «углекислый газ».

Сварка и наплавка в углекислом газе производится на постоянном токе обратной полярности (минус на делали) от источников постоянного тока с жесткой характеристикой. Она может быть полуавтоматической и автоматической с применением проволок сплошного сечения и порошковых проволок.

Сварку с CO2 применяют на АРП при ремонте кузовов, кабин, оперенья, платформ и рам грузовых автомобилей, глушителей, поддонов и других деталей, а также для наплавки при восстановлении изношенных поверхностей цилиндрических деталей, кулачков, резьбы, шпоночных и шлицевых пазов и т.д.

Для сварки и наплавки применяемое серийно выпускаемое специальное сварочное оборудование типа А-537, А-547У, А-577, ПДПГ-30 и др.

Режимы сварки и наплавки во многом определяют качество восстановления деталей. К основным параметрам сварки и наплавки в СО2 относятся:

- сила сварочного тока - Iсв А;

- напряжение на дуге - Vд В;

- диаметр электродной проволоки - dэ мм;

- вылет проволоки - lв мм;

- скорость подачи проволоки - Vпп м/ч;

- скорость наплавки - Vн м/ч;

- расход углекислого газа  дм3/мин.

дм3/мин.

Сварочный ток и диаметр электрода зависят от толщины свариваемой детали и выбираются по рекомендуемым таблицам или подбираются экспериментально.

Достоинства:

- отсутствуют вредные выделения и шлаковая корка;

- возможность ведения сварки в любом пространственном положении;

- возможность визуально наблюдать за процессом;

- возможность сварки тонколистового металла за счет интенсивного охлаждения газом.

Недостатки:

- необходимо применять легированную проволоку;

- ограниченная область применения (лишь для малоуглеродистых и низколегированных сталей).

Дата добавления: 2015-12-26; просмотров: 6279;