Вопрос 1. Акустический вид НК

К акустическому НК относят многочисленные методы, основанные на регистрации параметров упругих волн, возбуждаемых и (или) возникающих в контролируемом объекте.

По характеру взаимодействия физических полей с контролируемым объектом акустический вид НК делят на методы прошедшего излучения (теневой), отраженного излучения (эхо-метод), резонансный, импедансный, свободных колебаний и акустико-эмиссионный.

Для целей НК в настоящее время используют упругие колебания частотой от нескольких десятков до миллионов герц. При частоте колебаний, например, 109 Гц в твердых телах возбуждаются волны длиной около 1 мкм, что и определяет высокое разрешение метода. Акустический контроль применяют для обнаружения несплошностей (трещины, поры, раковины, расслоения и т. п.), структурного анализа (определение размеров зерен, наличия примесей и неоднородностей и т. д.), измерения толщин при одностороннем доступе к деталям, определения уровня жидкости в сосудах и для решения многих других дефектоскопических и измерительных задач. По универсальности это один из лучших методов НК, который может применяться для исследования как твердых, так и жидких тел.

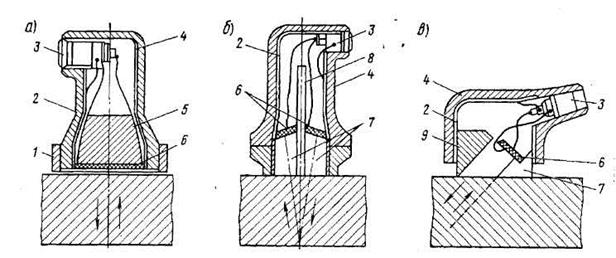

Чаще всего для контроля деталей и узлов ВС используют ультразвуковой вид акустического НК. Излучение и прием ультразвуковых колебаний (УЗК) осуществляют с помощью пьезоэлектрических преобразователей – специальных пластинок из кварца, сульфата лития, титаната бария и т. п. Пьезоэлектрический преобразователь является основным элементом искателя – устройства, предназначенного для излучения и (или) приема акустических колебаний и входящего в комплект ультразвукового дефектоскопа (рис. 43).

Рис. 43. Конструкция нормального (а), раздельно-совмещенного

(б) и наклоного (в) искателей:

1 – протектор; 2 – экран; 3 – штепсельный разъем; 4 – корпус; 5 – демпфер;

6 – пьезопластина; 7 – призма; 8 – акустический экран; 9 – демпфирующий блок

Потеря энергии при прохождении через вещество обусловлена четырьмя основными процессами: теплопроводностью, внутренним трением, упругим гистерезисом и рассеянием. Потери зависят главным образом от частоты ультразвуковых колебаний, структуры материала, а также геометрических особенностей детали.

Ультразвуковые колебания (УЗК), генерируемые пьезопреобразователем, представляют собой импульс или, точнее, волновой пакет, основная частота которого соответствует собственной частоте колебаний пластины. Для контроля объектов применяют несколько видов ультразвуковых волн: продольные, поперечные и поверхностные.

Продольными называют такие волны, в процессе прохождения которых через некоторую среду частицы среды смещаются в направлении движения волн. Эти волны иногда называют также волнами расширения или сжатия, или невращающимися волнами.

В поперечных, или сдвиговых, волнах частицы среды колеблются в плоскости, перпендикулярной к направлению распространения волн.

При акустическом контроле чрезвычайно важен ввод УЗК в контролируемое изделие с минимальными потерями энергии колебаний в месте контакта преобразователя с деталью. Это достигается вводом УЗК через тонкий слой жидкости (например, масла – для деталей простой конфигурации) или через слой иммерсионной жидкости, а также применением специальных искателей.

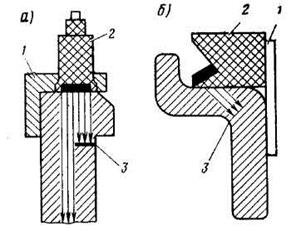

Для обеспечения ультразвукового контроля деталей сложной конфигурации необходимо фиксировать нормальные или наклонные искатели в строго определенном месте контактной поверхности. Для этого рекомендуется изготавливать специальные фиксирующие приспособления, обеспечивающие ввод УЗК в тело детали в строго определенном направлении с учетом геометрических особенностей контрольного участка и характера искомого дефекта (рис. 44).

Рис. 44. Положения прямого (а) и наклонного (б) искателей

при ультразвуковом контроле барабанов и реборд авиационных колес:

1 – ограничитель; 2 – искатель; 3 – трещина

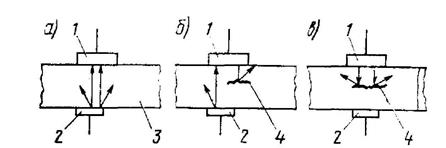

Теневой метод.При этом методе в контролируемое изделие посылаются упругие колебания и регистрируются изменения их интенсивности после однократного прохождения через деталь. Упругие колебания (рис. 45) посылаются датчиком 1, регистрируются датчиком 2, расположенным соосно с другой стороны детали 3, имеющей дефект 4. Сигнал передается на осциллограф. Используются в таком методе продольные и сдвиговые волны. При отсутствии дефекта волны отразятся от границ двух сред «головка – деталь», «деталь – головка» и на экране осциллографа мы увидим два импульса (рис. 45, а). Если на пути лучей окажется дефект, второй импульс будет ослабленным (рис. 45, б). В случае, если размеры дефекта перекроют доступ лучам, второй импульс исчезнет (рис.45, в). Появится эффект акустической тени. Отсюда – название метода.

Зеркально-теневой метод является разновидностью описанного. В этом случае оба датчика устанавливают с одной стороны контролируемого изделия. Интенсивность упругих колебаний регистрируется после их отражения от противоположной поверхности.

Рис.45. Схема теневого метода

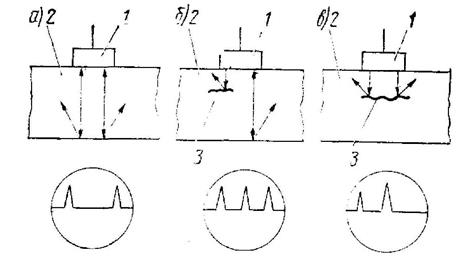

Эхо-импульсный метод.При этом методе упругие колебания вводят с помощью совмещенной искательной головки 1, которая посылает импульс и регистрирует его после прохождения по контролируемой детали 2 (рис. 46). На рис. 46, а видно, что на экране осциллографа при прохождении лучей через деталь, не имеющую дефекта, появятся только два импульса: начальный (отражение от границы «головка – деталь») и конечный, или донный (деталь – воздушная среда). Если на пути излучения появится дефект 3, возникнет еще один импульс, свидетельствующий о наличии препятствия (рис. 46, б). При полном перекрытии дефектом пути излучения на экране появится начальный импульс и импульс, свидетельствующий о наличии какой-либо несплошности (рис.46, в). При этом методе используются поверхностные, нормальные и сдвиговые волны, которые посылаются в озвучиваемый материал импульсами, один за другим, через определенные интервалы времени.

Рис.46. Схема эхо-импульсного метода

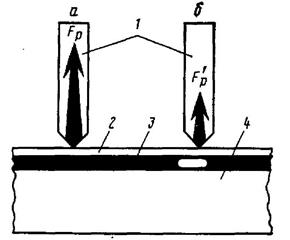

Импедансный метод.Метод основан на зависимости полного механического сопротивления (импеданса) упругим колебаниям изделия от качества соединения отдельных его элементов между собой. Этим методом контролируют изделия, имеющие несколько слоев. На рис. 47 стержень 1, совершающий продольные колебания, контактирует с участком обшивки 2, жестко склеенным с внутренним листом 4 с помощью клеевого слоя 3. При этом (участок склеенного материала без дефекта будет сопротивляться колебаниям, создавая реакцию  ). Если теперь стержень 1 поместить над участком непроклея 5, реакция уменьшится до

). Если теперь стержень 1 поместить над участком непроклея 5, реакция уменьшится до  ,так как жесткость обшивки на участке дефекта будет меньше, чем в предыдущем случае. Реакция фиксируется индикатором.

,так как жесткость обшивки на участке дефекта будет меньше, чем в предыдущем случае. Реакция фиксируется индикатором.

Импедансный метод применяют для контроля нарушений жесткой связи слоистых конструкций: непроклеев, расслоений и т. п. Этим методом можно контролировать изделия как с плоскими, так и с криволинейными поверхностями. Импедансный метод может быть применен также для проверки качества посадки шпилек, штифтов, осей и других деталей, установленных с натягом. При ослаблении натяга изменится собственная частота колебаний системы «датчик – деталь», что и может быть зафиксировано. В авиаремонтном производстве импедансный метод применяют также для контроля клеевого соединения обшивки с сотовым заполнителем.

Рис.47. Контроль качества склейки импедансным методом на участках с хорошей

склейкой (а) и в зоне непроклея (б): 1 – датчик; 2 – внешний лист (обшивка);

3 – слой клея; 4 – внутренний лист (подложка); Fp – сила реакции

Метод свободных колебаний.Метод основан на использовании упругих свойств колебательных систем, совершающих свободные (собственные) колебания. Издавна осмотрщики вагонов, простукивая молоточком оси колес, по звону металла определяли наличие в нем трещин. Как известно, только начальная амплитуда этих колебаний определяется возмущающей силой, остальные же характеристики – период и частота колебаний, коэффициент затухания – целиком зависят от параметров самой системы: массы, гибкости, механического сопротивления. Изделие, не имеющее дефектов в виде трещин, может рассматриваться как колебательная система сопределенными параметрами. Эти параметры изменяются, если в изделии имеется трещина.

В последнее время получает распространение метод акустической эмиссии. Метод успешно применяется для контроля сосудов высокого давления, тонкостенных оболочек и т. д. Соответствующая аппаратура начинает использоваться для контроля и управления некоторыми технологическими процессами.

Интерес к методу акустической эмиссии обусловлен прежде всего тем, что он позволяет определить наличие, величину и месторасположение развивающихся микротрещин, причем дистанционно со значительным быстродействием. Применительно к практике технического обслуживания и ремонта ВС использование метода акустической эмиссии может явиться одним из интегральных способов оценки технического состояния планера и основных силовых узлов в связи с развитием усталостной повреждаемости конструкции при длительной эксплуатации.

Акустическая эмиссия – это явление распространения в твердом теле волн упругой деформации вследствие освобождения энергии при пластической деформации или разрушении (изломе) локального объема.

Явления акустической эмиссии возникают и при внешнем трении сопряженных поверхностей, формируя ультразвуковую часть спектра модулирующего поля, а также при технологической обработке поверхностного слоя деталей.

Дата добавления: 2015-12-16; просмотров: 2140;