Вопрос 1. Магнитный вид НК

Методы магнитного НК основаны на анализе взаимодействия магнитного поля с контролируемым объектом.

С помощью магнитных методов контроля решают следующие диагностические задачи: проверку сплошности материала детали, проверку качества термообработки, исследование структуры материала. Магнитная дефектация используется при контроле качества деталей из сталей и других ферромагнитных материалов.

Известно, что если через проводник пропустить ток, то в пространстве вокруг него возникает магнитное поле, направление которого определяется по правилу буравчика. Магнитное поле возникает также между полюсами электромагнита и в пространстве, окружающем соленоид. Если испытуемую деталь из ферромагнитного сплава поместить в магнитное поле, то в ней возникают магнитные силовые линии. При отсутствии дефектов магнитные линии не искажаются. При наличии несплошности, находящейся на пути магнитного потока, часть магнитных линий выходит из детали и затем снова входит в нее. В местах выхода и входа магнитных линий возникают местные полюсы N и S, между которыми помещается магнитное поле рассеяния, расположенное над дефектом. После снятия намагничивающего поля местные полюсы и поле рассеяния остаются вследствие наличия остаточной индукции.

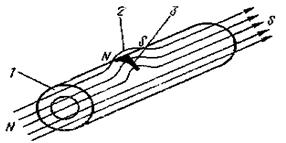

В намагниченной детали 1 (рис. 49) магнитные силовые линии направлены от полюса N к полюсу S. Вокруг трещины 3 образуется поле рассеяния 2. Это поле может быть обнаружено и зарегистрировано. После удаления детали из магнитного поля и регистрации дефекта такую деталь необходимо размагнитить. Остаточная намагниченность влияет на показания приборов, вызывает притяжение посторонних частиц, что способствует интенсификации процессов изнашивания.

Рис. 49. Образование поля рассеяния при намагничивании

При ТО и ремонте ВС чаще всего используют следующие виды магнитного контроля (классифицируемые по способу получения первичной информации): магнитопорошковый, магниторезисторный (магнитоферрозондовый), магнитографический.

Магнитопорошковый метод (метод магнитных частиц) основан на обнаружении магнитных полей рассеяния с помощью ферромагнитных порошков. Он широко используется на авиаремонтных предприятиях для обнаружения дефектов в виде нарушения сплошности на ферромагнитных деталях как выходящих на поверхность (видимых), так и лежащих на небольшой глубине под поверхностью (до 3 мм в зависимости от характера дефекта, режима и способа контроля). Магнитопорошковым методом наиболее просто определяются закалочные, термические, шлифовочные, усталостные и усадочные трещины, неметаллические включения, ковочные дефекты и т. п. в виде нарушения сплошности с шириной раскрытия 0,001 – 0,03 мм и глубиной 0,01– 0,04 мм.

При контроле используются как обычные или окрашенные, ферромагнитные порошки, так и магнитолюминесцентные – для контроля деталей, имеющих темную, а также блестящую поверхность.

Магнитопорошковый метод включает в себя три основных этапа: намагничивание материала, нанесение магнитных частиц и размагничивание. Магнитные частицы (индикаторная среда) могут использоваться либо взвешенными в воздухе (сухими), либо взвешенными в жидкости. Взвесь порошка в жидкости называется магнитной суспензией и используется чаще.

Если дефект поверхностный или расположен близко к поверхности, то на его месте при намагничивании возникает пара магнитных полюсов, удерживающих на поверхности нанесенные магнитные частицы (порошок). В результате образуется изображение контуров дефекта, определяющее его расположение и протяженность.

Состояние поверхности контролируемого изделия существенно влияет на обнаружение дефектов магнитопорошковым методом (особенно это относится к подповерхностным дефектам). Поверхность должна быть чистой, сухой и свободной от коррозии.

Магнитопорошковый метод допускает контроль деталей после оксидирования, окраски или нанесения металлического покрытия (цинкование, кадмирование, хромирование). Если толщина покрытия более 30 мкм, при контроле могут быть выявлены только грубые дефекты. Поверхностные дефекты, как правило, вызывают образование порошковых рисунков с резкими очертаниями, подповерхностным дефектам обычно соответствуют рисунки с менее резкими очертаниями.

Напряженность поля рассеяния от дефектов определяется различными факторами: величиной намагничивания, магнитной проницаемостью материала и формой изделия, формой, размером, расположением и ориентацией дефектов.

Применяют три способа намагничивания детали:

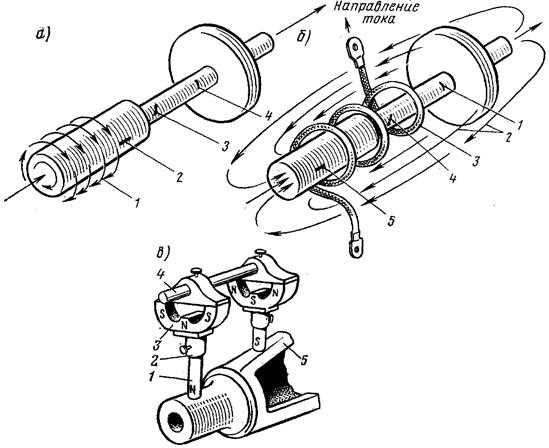

1. Циркулярное намагничивание (рис.50, а), когда через деталь или проводник, на который надета испытуемая деталь, пропускают ток. При этом создается магнитное циркулярное поле, плоскость которого перпендикулярна к направлению тока, протекающего по детали или проводнику. Метод удобен при контроле деталей малого диаметра и большой длине с продольными дефектами.

Рис.50. Способы намагничивания деталей:

а – циркулярное: 1 – магнитные силовые линии; 2 – продольная трещина (обнаруживается); 3 – трещина под углом 45° (обнаруживается); 4 – поперечная трещина (не обнаруживается); б – продольное: 1 – поперечная трещина (обнаруживается); 2 – магнитные силовые линии; 3 – соленоид; 4 – трещина под углом 45° (обнаруживается); 5 – продольная трещина (не обнаруживается); в – приложенным магнитным полем: 1– наконечник; 2 – переходной фланец;

3 – магнит; 4 – соединительная штанга; 5 – контролируемая цапфа

2. Продольное намагничивание (рис. 50, б), когда деталь помещают между полюсами электромагнита или в поле соленоида. Метод эффективен при контроле деталей из магнитотвердых материалов.

3. Комбинированное намагничивание (продольное и циркулярное), что позволяет контролировать детали с любой ориентацией дефектов.

Применяют также намагничивание в приложенном магнитном поле (рис. 50, в), когда контроль осуществляется без вынесения детали из поля электромагнита. Этот метод пригоден для контроля магнитомягких материалов.

Феррозондовая дефектоскопия основана на измерении полей рассеяния от дефектов с помощью чувствительных к магнитным полям датчиков (феррозондов).

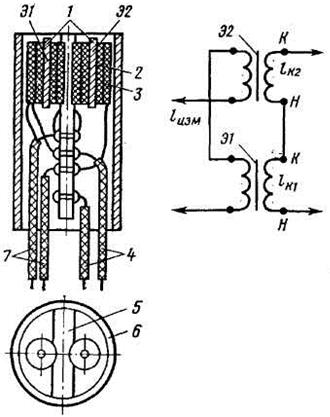

Современные феррозондовые датчики состоят из двух одинаковых полузондов, каждый из которых представляет собой пермаллоевый сердечник с двумя катушками (рис. 51).

Рис. 51. Конструкция и электрическая схема феррозондового датчика:

и

и  – колебательные контуры; Н и К – начало и конец обмоток;

– колебательные контуры; Н и К – начало и конец обмоток;  – сигнал в измерительной обмотке; 1 (Э1, Э2) – ферроэлементы; 2 – обмотка возбуждения; 3 – измерительная обмотка; 4 и 7 – выводные концы обмоток; 5 – плата; 6 – медная обойма

– сигнал в измерительной обмотке; 1 (Э1, Э2) – ферроэлементы; 2 – обмотка возбуждения; 3 – измерительная обмотка; 4 и 7 – выводные концы обмоток; 5 – плата; 6 – медная обойма

Одна из катушек служит для возбуждения в сердечнике переменного магнитного потока, а вторая – для измерения э. д. с. Если сердечник находится только в магнитном поле катушки возбуждения, то э. д. с. второй катушки содержит составляющие нечетных гармоник, и в частности первой гармоники, определяемой частотой тока, питающей катушку возбуждения. При введении феррозондов в исследуемое магнитное поле изменяется э. д. с. измерительной катушки и в ее составе одновременно появляются гармоники (в частности, вторая), величина которых обусловлена величиной поля. Измерительные катушки полузондов соединяются так, чтобы при отсутствии измеряемого поля выходное напряжение было равно нулю.

Феррозондовый дефектоскоп обычно состоит из высокочастотного источника питания, феррозондов, усилителя, детектора и измерительного прибора. Хотя метод отличается большой чувствительностью, феррозондовая дефектоскопия разработана пока что недостаточно. На практике в основном используются феррозондовые магнитометры или полюсоискатели (например, МФ-21Ф, ФП-1).

Приборы позволяют определить наличие и направление локальных магнитных полюсов и величину остаточной намагниченности деталей в относительных единицах. Приборы весьма эффективны при проверке качества размагничивания деталей, подвергнутых магнитопорошковому контролю.

Магнитографический метод.Этот метод, как и магнитопорошковый, основан на использовании поля рассеяния. Отличие этого метода состоит в том, что индикация полей рассеяния производится с помощью магнитной ленты, которая намагничивается совместно с диагностируемой деталью. На рис. 52магнитные линии, создаваемые электромагнитом 3, проходят вдоль детали 2 и создают поле рассеяния над трещиной 1. Сверху установлена магнитная лента 4. Магнитное поле рассеяния создает местное подмагничивание, которое фиксируется на магнитной ленте в виде остаточной намагниченности, соответствующей месту расположения дефекта. Воспроизведение осуществляется перемещением либо ленты относительно магнитной приемной головки, либо головки относительно ленты. В том и другом случае в головке возбуждается ЭДС от остаточной намагниченности, преобразующейся в сигнал на экране осциллографа. Промышленность выпускает магнитографические дефектоскопы, применяющиеся в основном для контроля сварных швов.

Рис. 52. Схема магнитографического метода

Дата добавления: 2015-12-16; просмотров: 1229;