По надежности их элементов

Классификация технических систем

Технологическая система представляет собой совокупность взаимосвязанных средств технологического оснащения, предметов производства исполнителей для выполнения в регламентированных условиях производства заданных технологических процессов или операций.

К предметам производства относятся: материал, заготовки, полуфабрикаты и изделия, находящиеся в соответствии с выполняемым технологическим процессом в стадии хранения, транспортирования, формообразования, обработки, сборки, ремонта, контроля и испытаний.

К регламентированным условиям производства относятся регулярность поступления предметов производства, параметры энергоснабжения, параметры окружающей среды и другие.

Технологические системы (ТС) являются частью производственной системы и, как любая другая система, имеют свою структуру и функционируют в определенных условиях.

Состав и структура технологической системы, условия производства, режим работы регламентируются конструкторской и другой технической документацией. Изменение этой документации приводит к соответствующему изменению технологической системы.

Все технологические системы можно разделить на четыре иерархических уровня:

• технологические системы операций;

• технологические системы процессов;

• технологические системы производственных подразделений;

• технологические системы предприятий.

Технологическая система операции обеспечивает выполнение одной заданной технологической операции.

Технологические системы процесса включают в себя в качестве подсистемы совокупность технологических операций, относящиеся к одному методу (обработки, формообразования, сборки или контроля) и к одному наименованию изготовляемой продукции. При наличии автоматизированной системы управления технологическим процессом (АСУТП) ее технические средства входят в состав технологической системы этого процесса.

Технологическая система производственного подразделения состоит из технологических систем процессов и/или операций, функционирующих в рамках данного подразделения.

Технологическая система предприятия состоит из технологических систем его производственных подразделений.

Различают следующие виды технологических систем:

• последовательная технологическая система – технологическая система, все подсистемы которой последовательно выполняют различные части заданного технологического процесса;

• параллельная технологическая система – технологическая система, подсистемы которой параллельно выполняют заданный технологический процесс на заданную технологическую операцию;

• комбинированная технологическая система – технологическая система, структуру которой может быть представлена в виде объединения последовательных и параллельных систем более низкого уровня;

• технологическая система с жесткой связью – технологическая система, в которой отказ хотя бы одной подсистемы вызывает немедленное прекращение функционирования технологической системы в целом;

• технологическая система с нежесткой связью подсистем – технологическая система, в которой отказ одной из подсистем не вызывает немедленного прекращения функционирования технологической системы в целом.

По уровню автоматизации различают:

• механизированная технологическая система – ТС, средства технологического оснащения которой состоят из механизированно-ручных и механизированных технических устройств;

• автоматизированная технологическая система – ТС, средства технологического оснащения которой состоят из автоматизированно-ручных и автоматизированных устройств;

• автоматическая технологическая система – ТС, средства технологического оснащения которой состоят из автоматических устройств.

По уровню специализации ТС классифицируют:

• специальная технологическая система – ТС для изготовления или ремонта изделия одного наименования и типоразмера;

• специализированная технологическая система – ТС для изготовления или ремонта группы изделий с общими конструктивными и технологическими признаками;

• универсальная технологическая система – ТС для изготовления или ремонта изделий с различными конструктивными и технологическим признаками.

Исполнитель в технологической системе – человек, осуществляющий в технологической системе трудовую деятельность по непосредственному изменению и/или определению состояния предметов производства, техническому обслуживанию или ремонту средств технологического оснащения.

Технологические системы состоят из подсистем и элементов.

Подсистемы технологической системы – ТС, выделяемая по функциональному или структурному признаку из технологических систем более высокого уровня.

Элемент технологической системы – часть ТС, условно принимаемая неделимой на данной стадии ее анализа. Примерами элементов ТС являются машина, приспособление, инструмент.

Технологические системы могут находиться в работоспособном и неработоспособном состояниях.

В технологических системах могут происходить функциональные и параметрические отказы.

Функциональный отказ проявляется в полном или частичном прекращении ее функционирования. Примером частичного прекращения функционирования может служить поломка одного из инструментов при обработке деталей на автоматической линии. При этом может продолжаться выпуск продукции, но без обработки соответствующих поверхностей деталей. К функциональным отказам следует относить и факты превышения сроков запланированных перерывов в работе, т. е. превышение регламентированного времени смены инструмента, установки, заготовки (партии заготовок), заданных перерывов на отдых обслуживающего персонала.

Параметрический отказ технологической системы выражается в выходе параметров функционирования отдельных ее элементов за допустимые пределы. Например, выход значений показателей качества деталей за поле допуска на обработку, снижение ритма выпуска ниже заданного уровня, нерегламентированное изменение режимов обработки, превышение материальных и трудовых затрат, недопустимое загрязнение окружающей среды, причиной которого является процесс функционирования рассматриваемой системы.

Основными показателями надежности технологических систем являются установленный ресурс, установленный срок службы, вероятность безотказной работы ТС по параметрам продукции, техническая наработка технологического комплекса до подладки, коэффициент использования технологической системы. Эти показатели аналогичны ранее рассмотренным.

В настоящее время в связи с увеличением сложности технических систем, многообразием и ответственностью решаемых задач проблема обеспечения надежности решается на основе разработки и внедрения программ обеспечения надежности (ПОН) и стандартизации в области надежности.

Расчеты надежности – расчеты, предназначенные для определения количественных показателей надежности. Они проводятся на различных этапах разработки, изготовления и эксплуатации объектов.

На этапе проектирования расчет надежности производится с целью прогнозирования (предсказания) ожидаемой надежности проектируемой системы. Такое прогнозирование необходимо для обоснования предполагаемого проекта, а также для решения организационно-технических вопросов:

– выбора оптимального варианта структуры объекта;

– способа резервирования элементов;

– глубины и методов контроля;

– количества запасных элементов;

– периодичности профилактики.

На этапе испытаний и эксплуатации расчеты надежности проводятся для оценки количественных показателей надежности. Такие расчеты носят, как правило, характер констатации. Результаты расчетов в этом случае показывают, какой надежностью обладали объекты, прошедшие испытания или используемые в некоторых определенных условиях эксплуатации. На основании этих расчетов разрабатываются меры по повышению надежности, определяются слабые места объекта, даются оценки его надежности и влияния на нее отдельных факторов.

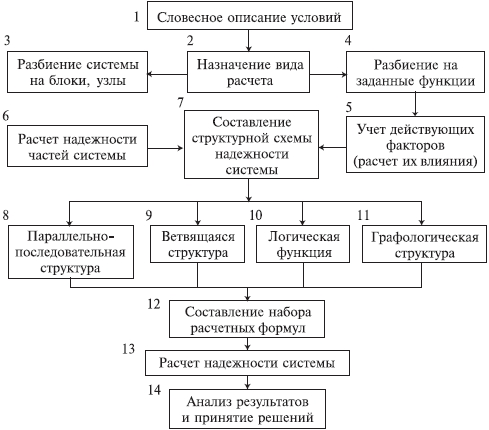

Многочисленные цели расчетов привели к большому их разнообразию. На рис. 1.3 изображены основные виды расчетов.

Рис. 1.3. Классификация расчетов надежности

Элементный расчет – определение показателей надежности объекта, обусловленных надежностью его комплектующих частей (элементов). В результате такого расчета оценивается техническое состояние объекта (вероятность того, что объект будет находиться в работоспособном состоянии, средняя наработка на отказ и т. п.).

Расчет функциональной надежности – определение показателей надежности выполнения заданных функций (например, вероятность того, что система подачи топлива в двигатели будет работать заданное время, в заданных режимах эксплуатации с сохранением всех необходимых параметров топливообеспечения). Поскольку такие показатели зависят от ряда действующих факторов, то, как правило, расчет функциональной надежности более сложен, чем элементный расчет.

Выбирая на рис. 1.3 варианты перемещений по пути, указанному стрелками, могут быть получены новые виды расчета.

Выбор того или иного вида расчета надежности определяется заданием на расчет надежности. На основании задания и последующего изучения работы устройства (по его техническому описанию) составляется алгоритм расчета надежности, т. е. последовательность этапов расчета и расчетные формулы.

Последовательность расчета надежности системы представлена на рис. 1.4.

Ее основные этапы:

Прежде всего четко следует сформулировать задание на расчет надежности. В нем должны быть указаны:

1) назначение системы, ее состав и основные сведения о функционировании;

2) показатели надежности и признаки отказов, целевое назначение расчетов;

3) условия, в которых работает (или будет работать) система;

4) требования к точности и достоверности расчетов, к полноте учета действующих факторов.

Рис. 1.4. Алгоритм расчета надежности

На основании изучения задания делается вывод о характере предстоящих расчетов. В случае расчета функциональной надежности осуществляется переход к этапам 4-5-7, в случае расчета элементов (аппаратурной надежности) – к этапам 3-6-7.

Выбор методики расчета надежности осуществляют в зависимости от поставленной цели, в ниже приведенных практических работах студентам предлагается освоить наиболее распространенные методы расчета надежности.

Дата добавления: 2015-09-07; просмотров: 1333;