Цели и задачи надежности

Решение вопросов надежности и безопасности современных структурно-сложных технических систем и объектов осуществляется на всех стадиях жизненного цикла, от проектирования и создания, производства, до эксплуатации, использования и утилизации. При этом могут преследоваться следующие цели:

· обоснование количественных требований к надежности объекта или его составным частям;

· сравнительный анализ надежности вариантов схемно-конструктивного построения объекта и обоснование выбора рационального варианта, в том числе по стоимостному критерию;

· определение достигнутого (ожидаемого) уровня надежности объекта и/или его составных частей, в том числе расчетное определение показателей надежности или параметров распределения характеристик надежности составных частей объекта в качестве исходных данных для расчета надежности объекта в целом;

· обоснование и проверку эффективности предлагаемых (реализованных) мер по доработкам конструкции, технологии изготовления, системы технического обслуживания и ремонта объекта, направленных на повышение его надежности;

· решение различных оптимизационных задач, в которых показатели надежности выступают в роли целевых функций, управляемых параметров или граничных условий, в том числе таких, как оптимизация структуры объекта, распределение требований по надежности между показателями отдельных составляющих надежности (например, безотказности и ремонтопригодности), расчет комплектов ЗИП, оптимизация систем технического обслуживания и ремонта, обоснование гарантийных сроков и назначенных сроков службы (ресурса) объекта и др.;

· проверку соответствия ожидаемого (достигнутого) уровня надежности объекта установленным требованиям (контроль надежности), если прямое экспериментальное подтверждение их уровня надежности невозможно технически или нецелесообразно экономически.

На этапе проектирования технических систем выполняется проектный расчет надежности.

Проектный расчет надежности – процедура определения значений показателей надежности объекта на этапе проектирования с использованием методов, основанных на их вычислении по справочным и другим данным о надежности элементов объекта, имеющихся к моменту расчета.

Проектный расчет надежности входит в состав обязательных работ по обеспечению надежности любой автоматизированной системы и выполняется на основе требований нормативно-технической документации (ГОСТ 27.002–89, ГОСТ 27.301–95, ГОСТ 24.701–86).

На этапе испытаний и эксплуатации расчет надежности проводится для оценки количественных показателей надежности спроектированной системы.

Основные условия обеспечения надежности состоят в строгом выполнении правила, называемого триадой надежности: надежность закладывается при проектировании, обеспечивается при изготовлении и поддерживается в эксплуатации. Без строгого выполнения этого правила нельзя решить задачу создания высоконадежных изделий и систем путем компенсации недоработок предыдущего этапа на последующем.

Если в процессе проектирования должным образом не решены все вопросы создания устройства или системы с заданным уровнем надежности и не заложены конструктивные и схемные решения, обеспечивающие безотказное функционирование всех элементов системы, то эти недостатки порой невозможно устранить в процессе производства и их последствия приведут к низкой надежности системы в эксплуатации. В процессе создания системы должны быть в полном объеме реализованы все решения, разработки и указания конструктора (проектировщика).

Важное значение в поддержании, а точнее в реализации необходимого уровня надежности имеет эксплуатация. При эксплуатации должны выполняться установленные инструкциями условия и правила применения устройств, к примеру, электроустановок; своевременно приниматься меры по изучению и устранению причин выявленных дефектов и неисправностей; анализироваться и обобщаться опыт использования устройств. На каждом предприятии разрабатывается и реализуется программа обеспечения надежности для каждого этапа жизненного цикла устройства (системы).

Специалистам направления подготовки «Техносферная безопасность» необходимо усвоить основные понятия теории надежности и научиться выполнять расчеты надежности различными методами.

Применительно к опасным промышленным и транспортным объектам целесообразно рассматривать проблемы безопасности как проблемы надежности сложных человеко-машинных систем по отношению к здоровью и жизни людей, состоянию окружающей среды.

Во-первых, при определенных условиях эти понятия тесно связаны (например, когда нарушение работоспособного состояния технических элементов системы может привести к аварийным или катастрофическим последствиям).

Во-вторых, такой подход позволяет использовать количественные показатели безопасности, подобные в математическом отношении принятым показателям теории надежности, методы которой разработаны достаточно полно и широко используются на практике.

При этом вводится понятие «технический риск» (или функция риска) как дополнение до единицы функции безопасности, определяемой по аналогии с функцией надежности как вероятность безопасной работы. Технический риск не включает измерение размеров потерь или ущерба, эта характеристика позволяет оценивать вероятность критического (опасного) отказа.

Работа любой технической системы может характеризоваться ее эффективностью (рис. 1.1), под которой понимается совокупность свойств, определяющих способность системы выполнять определенные задачи.

Работа любой технической системы обязательно должна характеризоваться безопасностью, мерой которой является техногенный риск.

Рис. 1.1. Основные свойства технических систем

Рассмотрим основные понятия и определения теории надежности и риска.

Основные понятия и определения надежности

К основным понятиям и терминам при расчете и анализе надежности машин и агрегатов относят термины, содержащиеся в ГОСТ 21623–76, ГОСТ 18322–78, ГОСТ 16504–81 и ГОСТ 27.002–89

Изделие – это единица продукции, выпускаемая данным предприятием, цехом и т. д., например резистор, тиристор, фланец, подшипник, колонна.

Элемент – простейшая при данном рассмотрении составная часть объекта. Элемент в узком смысле – это резистор, интегральная микросхема, реле, тумблер и т. д. Элементом в широком смысле, или структурным элементом, называют любой объект, внутренняя структура которого на данном этапе анализа надежности не учитывается. В расчетах надежности такой элемент рассматривается как единое и неделимое целое. В технической кибернетике есть термин, близкий по смыслу к термину «структурный элемент», а именно – «черный ящик». При построении моделей структурный элемент иногда называют еще элементом расчета надежности.

Под системой понимают совокупность взаимодействующих элементов с определенными связями между ними, предназначенных для выполнения общей задачи. Система в узком смысле – это компьютер, вычислительная сеть, автопилот, электростанция и пр. В зависимости от конструктивного исполнения и функционального назначения системы могут подразделяться на модули, блоки, приборы, агрегаты, устройства.

Системой в широком смысле называют совокупность элементов, соединенных между собой тем или иным способом. В зависимости от этапа анализа надежности и степени его детальности один и тот же объект может рассматриваться и как элемент, и как система. Употребление термина «элемент» (в широком смысле) по отношению к техническому изделию вовсе не означает, что оно простое и содержит небольшое количество элементов в узком смысле. Элементом в широком смысле может быть не только резистор, диод, микросхема, но и логическая плата, системный блок компьютера, компьютер в целом, вычислительный комплекс. С другой стороны, система не обязательно должна содержать большое количество аппаратуры. Она может состоять из нескольких или даже одного элемента. Так, резистор может рассматриваться как система, состоящая из подложки, изолирующего слоя, напыления, выводов и пр. По степени сложности системы можно подразделять на простые и сложные. Отличительные особенности сложной системы таковы: любое количество элементов, сложный характер связей между ними, многообразие выполняемых функций, наличие элементов самоорганизации, сложность поведения при изменяющихся внешних воздействиях, обусловленная наличием обратных связей, участием оперативного персонала в функционировании системы. В зависимости от факторов, учитываемых при классификации, различают структурно сложные, функционально сложные, организационно сложные и другие разновидности сложных систем.

Автоматизированные системы обработки информации и управления относятся (АСОИУ), как правило, к сложным системам, хотя многие их подсистемы являются простыми системами. АСОИУ являются многофункциональными системами, могут функционировать с пониженным качеством, имеют несколько уровней работоспособности, сложную структуру, элементы адаптивности и самоорганизации.

Технический объект (объект) – предмет, подлежащий расчету, анализу, испытанию и исследованию в процессе его проектирования, изготовления, применения, технического обслуживания, ремонтов, хранения и транспортирования в целях обеспечения эффективности его функционального назначения.

Термины надежность, безопасность, опасность и риск часто смешивают, при этом их значения перекрываются. Часто термины анализ безопасности или анализ опасности используются как равнозначные понятия. Наряду с термином анализ надежности они относятся к исследованию как работоспособности, отказов оборудования, потери работоспособности, так и процесса их возникновения.

Наука о надежности является комплексной наукой и развивается в тесном взаимодействии с другими науками, такими как физика, химия, математика и др., что особенно наглядно проявляется при определении надежности систем большого масштаба и сложности.

При изучении вопросов надежности рассматривают самые разнообразные объекты – изделия, сооружения, системы с их подсистемами. Надежность изделия зависит от надежности его элементов, и чем выше их надежность, тем выше надежность всего изделия.

Надежность –свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, хранения и транспортирования. Недостаточная надежность объекта приводит к огромным затратам на его ремонт, простою машин, прекращению снабжения населения электроэнергией, водой, газом, транспортными средствами, невыполнению ответственных задач, иногда к авариям, связанным с большими экономическими потерями, разрушением крупных объектов и с человеческими жертвами. Чем меньше надежность машин, тем большие партии их приходится изготовлять, что приводит к перерасходу металла, росту производственных мощностей, завышению расходов на ремонт и эксплуатацию.

Надежность объекта является комплексным свойством, ее оценивают по четырем показателям – безотказности, долговечности, ремонтопригодности и сохраняемости или по сочетанию этих свойств.

Безотказность –свойство объекта сохранять работоспособность непрерывно в течение некоторого времени или некоторой наработки. Это свойство особенно важно для машин, отказ в работе которых связан с опасностью для жизни людей. Безотказность свойственна объекту в любом из возможных режимов его существования, в том числе, при хранении и транспортировке.

Долговечность –свойство объекта сохранять работоспособное состояние до наступления предельного состояния при установленной системе технического обслуживания и ремонта. В отличие от безотказности долговечность характеризуется продолжительностью работы объекта по суммарной наработке, прерываемой периодами для восстановления его работоспособности в плановых и неплановых ремонтах и при техническом обслуживании.

Предельное состояние –состояние объекта, при котором его дальнейшая эксплуатация недопустима или нецелесообразна, либо восстановление его работоспособного состояния невозможно или нецелесообразно.

Ремонтопригодность –свойство объекта, заключающееся в его приспособленности к поддержанию и восстановлению работоспособного состояния путем проведения технического обслуживания и ремонта. Важность ремонтопригодности технических систем определяется огромными затратами на ремонт машин.

Сохраняемость –свойство объекта сохранять в заданных пределах значения параметров, характеризующих способность объекта выполнять требуемые функции, в течение и после хранения и (или) транспортирования. Практическая роль этого свойства велика для деталей, узлов и механизмов, находящихся на хранении в комплекте запасных принадлежностей.

Выбор количественных характеристик надежности зависит от вида изделия.

Основные показатели надежности можно разбить на две группы:

- показатели, характеризующие надежность невосстанавливаемых изделий;

- показатели, характеризующие надежность восстанавливаемых изделий.

Невосстанавливаемыми называются такие изделия, для которых в рассматриваемой ситуации проведение восстановления работоспособного состояния не предусмотрено в нормативно-технической и (или) конструкторской документации. Если происходит отказ такого изделия, то выполняемая операция будет сорвана, и ее необходимо начинать вновь в том случае, если отказ можно устранить. К таким изделиям относятся изделия однократного действия, такие как ракеты, управляемые снаряды, искусственные спутники Земли, а также системы многократного действия, такие как системы управления воздушным и железнодорожным движением, системы управления химическими, металлургическими и другими ответственными производственными процессами.

Восстанавливаемыми называются такие изделия, для которых в рассматриваемой ситуации проведение восстановления работоспособного состояния предусмотрено в нормативно-технической и (или) конструкторской документации. Если произойдет отказ такого изделия, то он вызовет прекращение функционирования изделия только на период устранения отказа. К таким изделиям относятся: телевизор, агрегат питания, локомотив, автомобиль и т. п.

Для показателей надежности используются две формы их представления: вероятностная и статистическая. Вероятностная форма обычно бывает удобнее при априорных аналитических расчетах надежности, статистическая – при экспериментальном исследовании надежности технических систем.

Многоцелевое назначение оборудования и систем приводит к необходимости исследовать те или другие стороны надежности с учетом причин, формирующих надежность объектов. Это приводит к необходимости подразделения надежности на виды.

Различают:

– аппаратурную надежность, обусловленную состоянием технических элементов сложных систем; в свою очередь она может подразделяться на надежность конструктивную, схемную, производственно-технологическую;

– функциональную надежность, связанную с выполнением некоторой функции (либо комплекса функций), возлагаемых на объект, систему;

– эксплуатационную надежность, обусловленную качеством использования и обслуживания;

– программную надежность, обусловленную качеством программного обеспечения (программ, алгоритмов действий, инструкций и т. д.);

– надежность системы «человек–машина», зависящую от характеристик взаимодействия человека-оператора и технического устройства.

В теории надежности обычно рассматриваются исправное, неисправное, работоспособное, неработоспособное и предельное состояния.

Исправное состояние (исправность) – состояние объекта, при котором он соответствует всем требованиям нормативно-технической и (или) конструкторской (проектной) документации.

Неисправное состояние (неисправность) – состояние объекта, при котором он не соответствует хотя бы одному из требований нормативно-технической и (или) конструкторской (проектной) документации.

Работоспособное состояние (работоспособность) – состояние объекта, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют нормативно-технической (проектной) документации.

Неработоспособное состояние (неработоспособность) – состояние объекта при котором значение хотя бы одного параметра, характеризующего способность выполнять заданные функции, не соответствует требованиям нормативно-технической и (или) конструкторской (проектной) документации.

Предельное состояние – состояние объекта, при котором его дальнейшая эксплуатация недопустима или нецелесообразна либо восстановление его работоспособного состояния невозможно или нецелесообразно.

Критерий предельного состояния – признак или совокупность

признаков предельного состояния объекта, установленные нормативно-технической и(или) конструкторской (проектной) документацией.

В зависимости от условий эксплуатации и назначения для одного и того же объекта могут быть установлены различные критерии предельного

состояния.

Данные понятия охватывают основные технические состояния объекта. Каждое из них характеризуется совокупностью значений параметров, описывающих состояние объекта, а также качественных признаков, для которых не применяют количественные оценки. Номенклатуру этих параметров и признаков, а также пределы допустимых их изменений устанавливают в нормативно-технической и (или) конструкторской (проектной) документации.

Работоспособный объект, в отличие от исправного, должен удовлетворять лишь тем требованиям нормативно-технической и (или) конструкторской (проектной) документации, выполнение которых обеспечивает нормальное применение объекта по назначению.

Работоспособный объект может быть неисправным (например, объект не удовлетворяет эстетическим требованиям, но ухудшение внешнего вида объекта не препятствует его применению по назначению).

Переход объекта из одного состояния в другое обычно происходит вследствие повреждения или нарушения работоспособного состояния. Переход объекта из исправного состояния в неисправное работоспособное состояние происходит из-за повреждений.

Центральными понятиями в проблеме оценки технического состояния и оценки риска являются: предельное состояние, отказ, наработка и ресурс. Переход объекта в предельное состояние влечет за собой временное или окончательное прекращение эксплуатации объекта. При достижении предельного состояния объект должен быть снят с эксплуатации, направлен на ремонт, списан, уничтожен или передан для применения не по назначению. Если критерий предельного состояния объекта установлен из соображений безопасности, то при наступлении предельного состояния хранение и (или) транспортирование объекта должно быть прекращено. В других случаях при наступлении предельного состояния должно быть прекращено применение объекта по назначению.

Одним из основных понятий теории надежности является понятие отказа (объекта, элемента, системы). Ошибка оператора может также рассматриваться как отказ функционального элемента сложной полиэргатической (человеко-машинной) системы.

Отказ объекта – событие, заключающееся в том, что объект полностью или частично перестает выполнять заданные функции. При полной потере работоспособности возникает полный отказ, при частичной – частичный.

Понятия полного и частичного отказов каждый раз должны быть четко сформулированы перед анализом надежности, поскольку от этого зависит количественная оценка надежности.

По причинам возникновения отказов различают:

– отказы из-за конструктивных дефектов;

– отказы из-за технологических дефектов;

– отказы из-за эксплуатационных дефектов;

– отказы из-за постепенного старения (износа).

Отказы вследствие конструктивных дефектов возникают как следствие несовершенства конструкции и технологии ее использования из-за «промахов» при конструировании. В этом случае наиболее распространенными являются недоучет «пиковых» нагрузок, применение материалов с низкими потребительскими свойствами, схемные «промахи» и др. Отказы этой группы сказываются на всех экземплярах изделия, объекта, системы.

Отказы из-за технологических дефектов возникают как следствие нарушения принятой технологии изготовления изделий (например, выход отдельных характеристик технологических процессов за установленные пределы). Отказы этой группы характерны для отдельных партий изделий, при изготовлении которых наблюдались нарушения технологии изготовления.

Отказы из-за эксплуатационных дефектов возникают по причине несоответствия условий эксплуатации, правил обслуживания требуемым для безотказной работы. Отказы этой группы характерны для отдельных экземпляров изделий Отказы из-за постепенного старения (износа) вследствие накопления необратимых изменений в материалах, приводящих к нарушению прочности и взаимодействия частей объекта.

Отказы по причинным схемам возникновения подразделяются на следующие группы:

– отказы с мгновенной схемой возникновения;

– отказы с постепенной схемой возникновения;

– отказы с релаксационной схемой возникновения;

– отказы с комбинированными схемами возникновения.

Отказы с мгновенной схемой возникновения характеризуются тем, что время наступления отказа не зависит от времени предшествующей эксплуатации и состояния объекта, момент отказа наступает случайно, внезапно. Примерами реализации такой схемы могут служить отказы изделий под действием пиковых нагрузок в электрической сети, механическое разрушение посторонним внешним воздействием и т. п.

Отказы с постепенной схемой возникновения происходят за счет постепенного накопления (например, вследствие физико-химических изменений в материалах) повреждений. При этом значения некоторых «решающих» параметров выходят за допустимые границы и объект (система) не способен выполнять заданные функции. Примерами реализации постепенной схемы возникновения могут служить отказы вследствие электрической эрозии контактов и т. п.

Отказы с релаксационной схемой возникновения характеризуются первоначальным постепенным накоплением повреждений, которые создают условия для скачкообразного (резкого) изменения состояния объекта, после которого возникает отказное состояние. Примерами реализации релаксационной схемы возникновения отказов могут служить возникновение трещин и микротрещин в структуре конструкционных материалов и их последующее развитие под действием эксплуатационных нагрузок до момента разрушения или нарушения целостности конструкции или пробой изоляции кабеля вследствие коррозионного разрушения брони.

Отказы с комбинированными схемами возникновения характерны для ситуаций, когда одновременно действуют несколько причинных схем. Примером, реализующим эту схему, может служить отказ электродвигателя в результате короткого замыкания из-за снижения сопротивления изоляции обмоток и перегрева.

При анализе надежности необходимо выявлять преобладающие причины отказов и лишь затем, если в этом есть необходимость, учитывать влияние остальных причин.

По времени развития и степени предсказуемости отказы подразделяются на внезапные и постепенные.

По характеру устранения с течением времени различают устойчивые (окончательные) и самоустраняющиеся (кратковременные) отказы.Кратковременный отказ называется сбоем. Характерным признаком сбоя является то, что восстановление работоспособности после его возникновения не требует ремонта системы. Примером может служить кратковременно действующая помеха при приеме сигнала связного оборудования, дефекты программы навигационного комплекса и т. п.

Отказы отдельных элементов сложных технических систем являются предметом исследований при анализе причинных связей, приведших к отказу системы в целом.

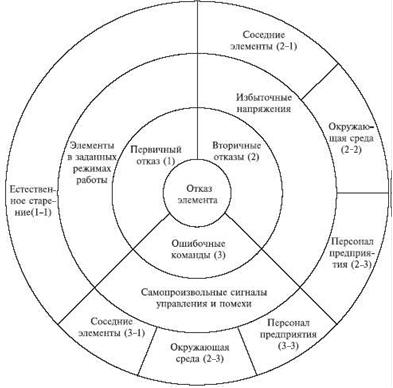

Как показано на рис. 1.2 отказы могут возникать в результате:

– первичных отказов;

– вторичных отказов;

– ошибочных команд (инициированные отказы).

Первичный отказ элемента определяют, как нерабочее состояние этого элемента, причиной которого является он сам, и необходимо выполнить ремонтные работы для возвращения элемента в рабочее состояние.

Первичные отказы происходят при входных воздействиях, значение которых находится в пределах, лежащих в расчетном диапазоне, а отказы объясняются естественным старением элементов. Разрушение корпуса насоса вследствие старения (усталости) материала под действием циклических нагрузок служит примером первичного отказа.

Вторичный отказ – такой же, как первичный, за исключением того, что сам элемент не является причиной отказа. Вторичные отказы объясняются воздействием предыдущих или текущих избыточных напряжений на элементы. Амплитуда, частота, продолжительность действия этих напряжений могут выходить за пределы допусков и вызываются различными источниками энергии: термической, механической, электрической, химической, магнитной, радиоактивной и т. п. Эти напряжения вызываются соседними элементами или окружающей средой, например метеорологическими (ливень, ветровая нагрузка), воздействием со стороны других технических систем.

Рис. 1.2. Характеристика отказов элементов

Примером вторичных отказов служит «срабатывание предохранителя от повышенного электрического тока», «повреждение поверхности взлетно-посадочной полосы вследствие неэффективного отвода грунтовых вод в сезон паводков» и пр. Следует отметить, что устранение источников повышенных напряжений не гарантирует возвращение элемента в рабочее состояние, так как предыдущая перегрузка могла вызвать необратимое повреждение в элементе, требующее в этом случае ремонта.

Инициированные отказы (ошибочные и ложные команды). Люди, например, операторы и обслуживающий технический персонал, также являются возможными источниками вторичных отказов, если их действия приводят к выходу элементов из строя. Ошибочные и ложные команды представляются в виде элемента, находящегося в нерабочем состоянии из-за выработки неправильного сигнала управления или помех (при этом лишь иногда требуется ремонт для возвращения данного элемента в рабочее состояние). Самопроизвольные сигналы управления или помехи часто не оставляют последствий (повреждений), и в нормальных последующих режимах элементы работают в соответствии с заданными требованиями.

Типичными примерами ошибочных команд являются: «напряжение приложено самопроизвольно к обмотке реле», «переключатель случайно не разомкнулся из-за помех», «помехи на входе контрольного прибора в системе безопасности вызвали ложный сигнал на остановку», «оператор не нажал на аварийную кнопку» (ошибочная команда от аварийной кнопки).

Множественный отказ (отказы общего характера) есть событие, при котором несколько элементов выходят из строя по одной и той же причине. К числу таких причин могут быть отнесены следующие:

• конструкторские недоработки оборудования (дефекты, не выявленные на стадии проектирования, испытания и приводящие к отказам);

• ошибки эксплуатации и технического обслуживания (неправильная регулировка или калибровка, небрежность оператора, неправильное обращение и т. п.);

• воздействие окружающей среды (влага, пыль, грязь, температура, вибрация, а также экстремальные режимы нормальной эксплуатации);

• общий изготовитель (оборудование, поставляемые одним и тем же изготовителем, может иметь общие конструктивные или производственные дефекты). Например, производственные дефекты могут быть вызваны неправильным выбором материала, ошибками в схемах монтажа, некачественной пайкой и т. п.;

• общий внешний источник питания (общий источник питания для основного и резервного оборудования, резервируемых подсистем и элементов);

• неправильное функционирование (неверно выбранный комплекс измерительных приборов или неудовлетворительно спланированные меры защиты).

Для каждой общей причины необходимо определить все вызываемые ею события. При этом определяют область влияния каждой общей причины, а также место расположения элементов и время возникновения общей причины. Некоторые общие причины имеют лишь ограниченную сферу действия. Например, утечка гидрожидкости может ограничиваться падением давления в магистрали одной гидросистемы, и, работа исполнительных механизмов не будет нарушена вследствие утечек, если только основная и дублирующая гидросистемы не сообщаются друг с другом.

Отказ считают по сравнению с другими более критичным, если его влияние на надежность и безопасность работы системы более значительно. При сравнительной оценке критичности отказов учитывают последствия отказа, вероятность возникновения, возможность обнаружения, локализации и т. д.

Указанные выше свойства надежности технических объектов и безопасность системы взаимосвязаны. Так, при неудовлетворительной надежности объекта невозможно добиться хороших показателей безопасности его эксплуатации. В то же время, надежность и безопасность могут иметь свое самостоятельное значение. Если при анализе надежности изучается способность объекта выполнять заданные функции (при определенных условиях эксплуатации) в установленных пределах, то при оценке безопасности выявляют причинно-следственные связи возникновения и развития отказов с всесторонним анализом последствий этих событий.

Критерии отказа – признак или совокупность признаков нарушения работоспособного состояния объекта, установленные в нормативно-технической и (или) конструкторской (проектной) документации.

Причина отказа – явления, процессы, события и состояния, вызвавшие возникновение отказа объекта.

Последствие отказа – явления, процессы, события и состояния, обусловленные возникновением отказа объекта.

Критичность отказа – совокупность признаков, характеризующих последствия отказа.

Повреждение–событие, заключающееся в нарушении исправного состояния объекта при сохранении его работоспособного состояния. Если работоспособность объекта характеризуют совокупностью значений некоторых технических параметров, то признаком возникновения отказа является выход значений любого из этих параметров за пределы допусков. Кроме того, в критерии отказов могут входить также качественные признаки, указывающие на нарушение нормальной работы объекта.

В зависимости от характера проявления, степени наносимого ущерба, возможности быстрого устранения повреждений и т. п. в теории надежности рассматривают различные типы отказов: ресурсный, независимый, зависимый, внезапный, постепенный, сбой, перемежающийся, явный, скрытый, конструктивный, производственный, эксплуатационный, деградационный.

По характеру обнаруживаемости отказы делят на явные и скрытые.

Явный отказ–отказ, обнаруживаемый визуально или штатными методами и средствами контроля и диагностирования при подготовке его применения по назначению.

Скрытый отказ–это отказ, не обнаруживаемый визуально или штатными методами и средствами контроля и диагностирования, но выявляемый при проведении технического обслуживания или специальными методами диагностики.

По причине возникновения различают конструктивные, производственные и эксплуатационные отказы.

Эта классификация введена с целью установления, на какой стадии создания или существования объекта следует провести мероприятия для устранения причин отказов.

Конструктивный отказ –это отказ, возникающий по причине, связанной с несовершенством или нарушением установленных правил и норм проектирования и конструирования.

Производственный отказ – это отказ, возникающий по причине, связанной с несовершенством или нарушением установленного процесса изготовления или ремонта, выполняемого на ремонтном предприятии, т. е. отказ, обусловленный нарушением технологии.

Эксплуатационный отказ – отказ, возникающий по причине, связанной с нарушением установленных правил и условий эксплуатации.

Кроме этого, принято различать деградационный отказ – отказ, обусловленный естественными процессами старения, изнашивания, коррозии и усталости при соблюдении всех установленных правил и норм проектирования, изготовления и эксплуатации.

По характеру работы после возникновения отказа различают отказы функционирования и параметрические отказы.

Отказ функционирования – это отказ, при наступлении которого изделие перестает выполнять свои функции. Дальнейшая эксплуатация возможна только после ремонта.

Параметрический отказ – это отказ, характеризующийся отклонением значения хотя бы одного рабочего параметра машины за пределы допуска. Продолжение эксплуатации машин, имеющей такой отказ, может привести к выпуску некачественной продукции или снижению эффективности работы машины. Более того, в сложных машинах и системах, параметрические отказы элементов могут привести к отказу функционирования.

По времени возникновения отказа делят на приработочные, возникающие в первый период эксплуатации и связанные с выявлением дефектных элементов, не отбракованных контролем; при нормальной эксплуатации и износовые.

Дата добавления: 2015-09-07; просмотров: 7516;