Пресування на механічних пресах

У практиці порошкової металургії можна застосовувати практично всі типи механічних пресів, які використовуються в металообробній і пластмасовій промисловості з використанням оснастки для пресування порошків металів та сплавів, а також преси, спеціально розроблені для виробництва виробів методами порошкової металургії.

Широке застосування механічних пресів зумовлено їх високою швидкістю пресування та можливістю безступінчатого її регулювання у широких межах, компактним розташуванням механізмів, порівняльно меншою потужністю приводів. Зусилля пресування механічних пресів змінюється в широких діапазонах, проте не перевищує 6000 кН.

Застосовують кривошипні, кулачкові, фрикційні, гвинтові та інші механічні преси.

Кривошипні преси поділяються на кривошипні і кривошипно-колінчасті. Принципова схема кривошипного пресу показана на рисунку 40. У цьому пресі верхній пуансон закріплюється в повзуні 2, який приводитися у обернено-поступальний рух за допомогою кривошипно-шатунного механізму. Прес-форма закріплюється на столі преса 1. Включення і зупинка преса здійснюється через муфту 5, розташовану між маховиком і валом. Рух валу 4, встановленого на підшипниках, передається від електродвигуна 9 через маховик 6, який вільно обертається на валу разом з половинкою муфти 7. Інша половинка муфти 8 заклинена на цьому валу. Така конструкція дозволяє при зчепленні обох частин муфти надавати валу періодичні рухи без зупинки маховика і витрати додаткової сили для подолання його інерції. Кривошипні преси можуть бути одно- і багатоколінчасті. Останнє розширює їх технічні можливості.

Характеристики деяких кривошипних пресів, які розроблені та виготовляються в державах ближнього та дальнього зарубіжжя приведені в таблицях 1–5 (додаток).

|

| 1 – стіл преса; 2 – повзун с верхнім пуансоном; 3 – реверс; 4 – вал; 5 – муфта; 6 –маховик; 7 –напів-муфта маховика; 8 –напівмуфта вала; 9 – электродвигун Рисунок 40 – Схема кривошипного пресу |

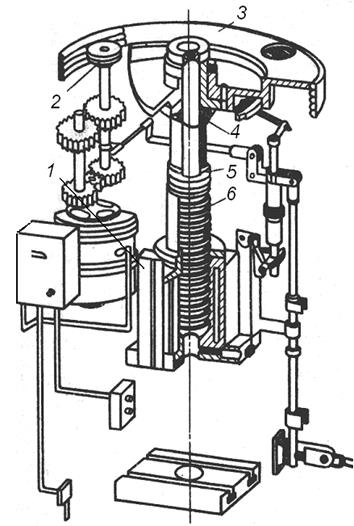

Кривошипно-колінчасті преси (рис. 41) відрізняються від кривошипних наявністю між шатуном і повзуном-пуансоном додаткових ланок у вигляді шарнірного трикутника: одна ланка упирається в нерухому подушку станини, а інша пов'язана з повзуном і здійснює його переміщення по напрямницях станини. Колінчастий вал і шатун винесені за вісь повзуна. Вказана схема дозволяє значно понизити робочі швидкості повзуна наприкінці ходу в порівнянні з швидкостями в пресах із звичним кривошипно-шатунним механізмом. Крім того, з'являється можливість одержувати великі зусилля на повзуні наприкінці ходу при легшому приводі і одночасно збільшується жорсткість конструкції преса за рахунок передачі зусиль на масивні ланки шарнірного трикутника.

Механізм пресування преса (рис. 41) складається з шатуна 10, верхнього 8і нижнього 6 пресових важелів, що приводяться до руху електродвигуном через колінчастий вал і шатун. Верхній важіль шарнірним членуванням сполучений з тягою 9, що передають поворотно-поступальну ходу нижній рамі 19, і нижньому пуансону 2. Важіль за допомогою осі 7 також шарнірно сполучений з нижнім важелем, який в свою чергу зчленований шарніром з повзуном 5, на якому кріпиться верхній пуансон 4. Нижній пресовий важіль 6 з'єднується з віссю 7 за допомогою овального отвору, тому на першій стадії пресування тиск рівний лише масі верхнього пуансона 4, повзуна 5і нижнього важеля 6. Після закінчення вільного ходу осі 7верхній пуансон починає стискати порошок і одночасно опускається нижній пуансон в результаті стиснення пружини 1.

|

| 1 – пружина; 2 – нижній пуансон; 3 – стіл; 4 – верхній пуансон; 5 – повзун; 6 – нижній пресовий важіль; 7 – вісь; 8 – верхній пресовий важіль; 9 – тяга; 10 – шатун; 11 - колінчастий вал; 12 – спрямовуюча планка; 13 – привідне колесо; 14 – ролик; 15 –важіль; 16 – пресформа; 17 – тяга; 18 – заплечник; 19 – нижня рама; 20 – важіль Рисунок 41 – Схема кривошипно- колінчастого пресу |

Ця стадія пресування триває до того моменту, коли опір порошку ущільненню і пружності пружини 1 зрівноважать масу деталей механізму, що пресує. Після цього тяга 9, рухома рама 19 і нижній пуансон 2за допомогою верхнього пресового важеля вільно переміщаються вгору до упору рами 19 в заплічники 18. З цієї миті починається двостороннє пресування порошку, зусилля якого практично однакове зверху і знизу. Після закінчення витримки під тиском шатун преса починає рухатися вліво, а верхній пуансон підіймається вгору. Виштовхування брикету на рівень столу 3 здійснюється за допомогою важелів 15, 20 і тяги 17, що надає руху натиском на ролик 14профілюючої напрямної планки 12, закріпленої на приводному колесі 13. Вихідний порошок з бункера за допомогою каретки подається в прес-форму 16.

Живлення преса здійснюється від електродвигуна через систему зубчастих коліс, що приводять в рух колінчастий вал 11.

Кривошипно-шатунні преси розвивають зусилля до декількох тисяч кілоньютонів. Технічні характеристики деяких видів кривошипних пресів, які виготовляють в країнах СНД, представлені в таблиці 6д (додаток).

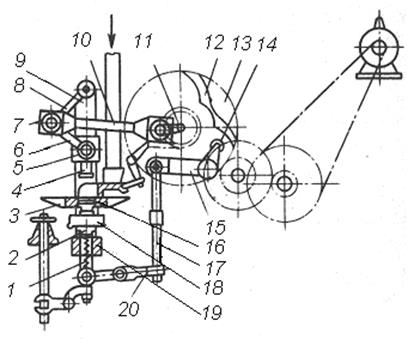

Кулачкові (ексцентриково-кулачкові) преси (рис. 42) звичайно застосовуються для пресування деталей спрощеної форми. На відміну від кривошипних пресів, кулачкові преса мають незалежний рух верхнього і нижнього пуансонів. Основним їх елементом є ексцентрик або кривошип, що виконує роль кулачка.

|

| 1 – виштовхувач; 2 – прес-форма; 3 – авантажувальнийпристрій; 4 – верхній пуансон; 5 – бункер; 6 –шатун; 7,9 – ексцентрики; 8 – головний вал; 10 – зубчаста передача; 11 – вал; 12 – клиново-пасова передача; 13 –електродвигун Рисунок 42– Схема ексцентриково- кулачкового пресса |

Принцип їх роботи полягає в наступному. Пуансон 4 преса набуває поворотно-поступальну ходу від електродвигуна 13 через вал 11, клиново-пасову 12 і зубчасту 10 передачі, головний вал 8і шатун 6. Через ексцентрики 7і 9 головний вал приводить до дії завантажувальний пристрій 3 і виштовхувач 1. Порошок поступає в прес-форму 2 з бункера 5 і касети-живильника 3. Пресування здійснюється за допомогою пуансона 4при його русі зверху вниз. Після виштовхування пресовка зіштовхується зі столу касетою-живильником.

Характеристики ексцентриково-кулачкових пресів-автоматів розроблених в СРСР марок КБ0624 і КБ0626 приведені в таблиці 7д. (додаток).

Фрикційні гвинтові преса найбільш прості по конструкції. Рух повзуна в них здійснюється за допомогою фрикційної і гвинтової передач. Зусилля пресування забезпечується енергією, накопиченою рухливими частинами преса за один хід. Найбільш поширені дводискові і бездискові преси. Схема дводискового преса приведена на рисунку 43.

Принцип його роботи полягає у тому, що вал 3, який надає руху за допомогою електродвигуна 1 і клиново-пасової передачі, під дією системи управління переміщається вліво і вправо, уздовж своєї осі і фрикційні диски 2 по черзі притискаються до маховика 4. Маховик, міняючи напрям обертання, угвинчує і вигвинчує гвинт-вал 6 в гайку 5шпинделя, примушуючи повзун скоювати поворотно-поступальну ходу.

| 1 – электродвигун; 2 – диски; 3 – вал; 4 – маховик; 5 – гайка; 6 – гвинт-вал Рисунок 43 – Схема дводискового фрикційного пресса |

Особливістю фрикційного бездискового преса (рис. 44) є постійні швидкості руху повзуна як при робочому, так і при холостому ходах. Шпиндель 1 жорстко сполучений з маховиком 2 і упирається в вальницю 3 траверси. Гайка 4 шпинделя кріпиться на повзуні 5 і разом з ним набуває поворотно-поступальну ходу. До маховика 2 притискують фрикційний ролик 6, посаджений на валу з реверсивною муфтою. Поперечне включення муфт надає маховику обертання в одну і іншу сторону.

|

У порошковій металургії використовуються преси для одностороннього пресування виробів невеликої висоти та простої форми, які розроблені в СРСР спеціально для цієї галузі промисловості. Це, перш за все, преса-автомати для твердосплавної промисловості марки КВ-032, К-034 та інших.

В даний час розроблені більш досконалі преси-автомати для пресування порошків твердих сплавів. Технічні характеристики деяких з них приведені в таблиці 8 (додаток).

Пресування забезпечується примусово-плавальною матрицею з подальшою допресовкою верхнім пуансоном. Вказані преси мають регульовану допресовку в кінці робочого ходу, автоматизоване завантаження порошку в матрицю і видалення спресованих виробів із зони пресування. Преси працюють в комплексі з пристроєм, який забезпечує автоматичне укладання готової продукції і призначені в основному для пресування твердосплавних високоточних непереточувальних пластин для різального інструменту.

Окрім спеціалізованих пресів для пресування твердих сплавів використовують механічні преси для виготовлення певного виду порошкових виробів – вугільних щіток, тонкостінних підшипників, феритових виробів та інших.

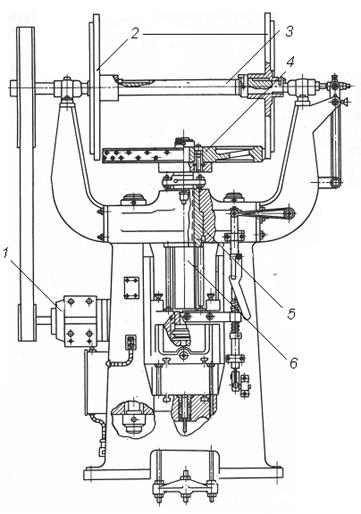

На рисунку 45 показаний автоматичний спеціалізований прес для пресування бронзографітових підшипників у вигляді тонкостінних втулок. Цей прес зусиллям 100 кН з нижнім прикладенням тиску. Основний кулачковий вал 12 розташований внизу станини, має в центрі кулачок пресувальника 14, з боків якого розташовані кулачки 11 для виштовхування. Виштовхування на поверхню матриці 5 спресованого виробу здійснюється через проміжний ролик 9. Для ручного управління пресом призначені шестерні 15, які мають на торцях плавні кулачкові канавки для підйому траверси 1 верхнього пуансона 2. Зліва від основного валу розміщений кулачок 13 приводу бункера 3 через важелі 7, 8, а з правого боку знаходиться черв'ячне колесо 16 редуктора із зубчастими напівмуфтами, одна з яких 6 прикріплена до колеса 16 , що вільно обертається, друга 4 ковзає уздовж осі валу на шпонці, що пересувається важелем вмикання 10. Черв'як редуктора сполучений з мотором клиново-пасовою передачею. Повзун преса виготовлений з двох платівчастих щок, які прорізами проходять через вал між кулачком пресувальника 14 і виштовхувальними кулачками 11. Нижньою основою він ковзає в отворі опорної тумби, а його верхні шийки переміщаються в напрямних вальницях плити. Регулювання повзуна здійснюється за допомогою роликів кулачком пресувальника основного валу. Для плавності ходу повзун урівноважений двома циліндровими пружинами. Верхню траверсу 1 пресу змонтовано на двох колонках і за допомогою роликів замкнутих серг виконує поворотно-поступальну ходу по плавній кривій канавці масивних шестерень. Верхня траверса підпресовує за рахунок виступу, який зроблений на плавній кривій канавці масивних шестерень.

1 – траверса; 2 – верхній пуансон; 3 – бункер;

5 – матриця; 4,6, – напівмуфти; 7,8 – важелі;

9 – проміжний ролик; 10 – важіль; 11 – кулачки виштовхувача; 12 – основний кулачковий вал; 13 – кулачок; 14 – кулачок пресувальника;

15 – шестерні; 16 – черв’ячне колесо

Рисунок 45 – Механічний прес-автомат

1 – траверса; 2 – верхній пуансон; 3 – бункер;

5 – матриця; 4,6, – напівмуфти; 7,8 – важелі;

9 – проміжний ролик; 10 – важіль; 11 – кулачки виштовхувача; 12 – основний кулачковий вал; 13 – кулачок; 14 – кулачок пресувальника;

15 – шестерні; 16 – черв’ячне колесо

Рисунок 45 – Механічний прес-автомат

|

Завантажувальний бункер 3 забезпечений двома валами для перегрібання порошку, які зрушуються від індивідуального електродвигуна. Завантажувальний бункер зштовхує з прес-форми спресовану деталь в той момент, коли нижній пуансон під дією кулачка пресувальника через повзун преса опускається вниз, створюючи тим самим розряджений простір в камері бункера 5 і сприяючи заповненню всього робочого простору матриці порошком із бункера. Максимальна висота камери засипки 115 мм.

На рисунку 46 показаний прес-автомат марки ПФ-1, характеристики якого наведені в таблиці 9, призначений для пресування порошкових деталей діаметром від 2,7 до 18 мм і заввишки до 20 мм. Прес має 12 матриць, які розміщені по колу на середньому диску поворотної головки. Двостороннє пресування здійснюється пуансонами 16 і 18. Засипка порошку в матриці здійснюється спеціальним дозатором, що складається з бункера 14 і проміжної платівки 10. Оскільки пресується зволожений порошок, бункеру і проміжній пластині додаються коливання за допомогою зубчастого валу 13 і гойдалок 11 і 12, що полегшує засипку порошку. Засипка в матриці 9 здійснюється при поступовому опусканні нижніх пуансонів копірами 19 при повороті головки 8. Об'єм порожнини матриці під необхідну засипку порошку здійснюється за допомогою регулювального гвинта 7. Для пресування із заданим зусиллям верхній штовхач забезпечений регульованим пружинним амортизатором. Колінчастий вал 21 зрушує верхній і нижній штовхачі. Привід до колінчастого валу від електродвигуна 1 здійснюється через шківи 2 і 3, клинопасову передачу і зубчасті колеса 4 і 5. Спресований виріб виштовхується з матриці нижнім пуансоном і потім стисненим повітрям через механізм 17 скидається в тару. При цьому одночасно відбувається очищення матриці.

Таблиця 9 – Основні технічні характеристики

прес-автомата ПФ-1

| Характеристика | Показник |

| Максимальне зусилля, кН | 2,5 |

| Продуктивність, шт/год | |

| Число матриць | |

| Максимальний хід верхніх пуансонів, мм | |

| Максимальний хід нижніх пуансонів, мм | |

| Ємність бункера для порошку, дм3 | |

| Потужність електродвигуна, кВт | |

| Маса, кг | |

| Габарити, мм | 750х600х1500 |

Головка з матрицями і пуансонами повертається за допомогою мальтійського хреста 6 і зупиняється через кожні 30° повороту головки. Верхні і нижні пуансони на позиції пресування переміщаються штовхачами 15 і 20, що рухаються назустріч один одному за допомогою колінчастого валу.

|

| 1 – електродвигун; 2, 3 – шківи; 4,5 – зубчасті колеса; 6 – мальтійський хрест; 7 – регулювальний гвинт; 8 – головка; 9 – матриці; 10 – проміжна платівка; 11, 12 – гойдалки;13 – зубчастий вал; 14 – бункер; 15 – верхній штовхач; 16 – верхній пуансон; 17 – механізм подачі стисненого повітря; 18 – нижній пуансон; 19 – копіри; 20 – нижній штовхач; 21 – колінчастий вал Рисунок 46 – Механічний прес-автомат марки ПФ-1 |

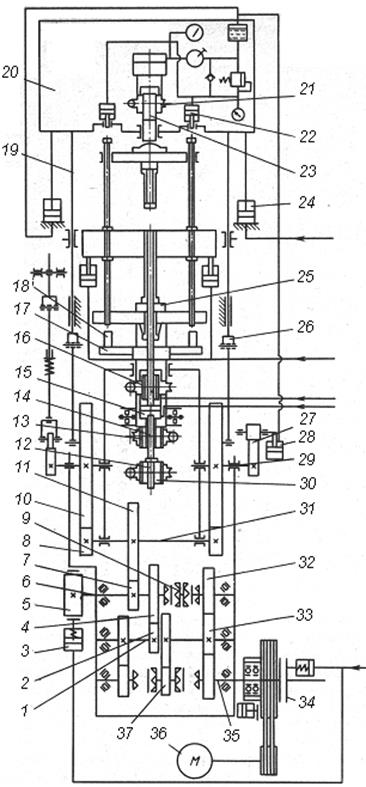

У Росії воронізьким спеціальним конструкторським бюро ковальсько-пресових машин і автоматичних ліній (СКБ КМ) розроблені механічні преси-автомати серії К, характеристики яких наведені в таблиці 10 (додаток). Такі преса працюють за схемою виштовхування деталі з матриці нижнім пуансоном. Вони забезпечують як вільне плавання матриці під дією сил тертя порошку об стінки матриці, так і примусове плавання її під дією циліндрів відведення матриці, розташованих в головці преса, що розширює можливості машин при пресуванні деталей складної форми. До недоліків машин слід віднести розташування блоку в глибині станини, що утрудняє зміну інструменту. Преси мають механізми для регулювання положення верхнього пуансона, висоти камери засипки, положень верхнього і нижнього упорів центрального стрижня, положення нижнього пуансона, упору плавання матриці, упору зупинки матриці. Типова конструкція таких пресів на прикладі преса марки К8130 приведена на рисунку 47.

Принцип роботи такого преса полягає в наступному. Від одношвидкісного двигуна 36 обертання через клиново-пасову передачу передається пневмофрикційній муфті 34. При вмиканні її дисків обертається вал 35, на якому ковзає блок шестерень 37. За допомогою цього блоку шестерень вал 1 набуває три ступені швидкостей. Від валу 1через шестерні 2, 4, 32, 33 обертання передається на вал 6. На валу 6 знаходиться зубчаста муфта 9, за допомогою якої набувають ще два ступені швидкостей. Від валу 6 через шестерні 7 і 11 обертання передається на проміжний вал 29, а від валу 31 через дві пари шестерень 8 і 10 (яка виконана з ексцентриком) – на головний вал 29. Шатунно–повзунний механізм перетворить обертальний рух ексцентриків в поворотно–поступальну ходу колонок автомата 19 і пов'язаної з ним пресувальної головки 20. Зупинка всіх рухомих частин машини здійснюється стрічковим пневмофрикційним гальмом 3, що впливає на шків 5.

Виштовхувач набуває поворотно-поступальну ходу від кулака 27, що знаходиться на правому кінці головного вала 29, через двоплечевий важіль, який піднімає виштовхувач. Зворотний хід виштовхувач набуває від пневмоциліндра 28, що притискує ролик важеля до профілю кулака. Регулювання ходу виштовхувача і висоти засипки порошку здійснюється від гвинта 14, який обертається в черв'ячному колесі 13. Привід регулювання складається з черв'яка і трьох пар конічних шестерень шарнірного валу і хвостовика ручного повороту (на кресленні не показані). Усередині виштовхувача розміщений пневмоциліндр центрального стрижня, який здійснює поворотно-поступальну ходу. Регулювання нижнього упору центрального стрижня здійснюється від гвинта 12, який обертається в черв'ячному колесі 30.

| 1 –вал; 2, 4,7,8,10, 11,32, 33 – шестерні; 3– пневмофрикційне гальмо; 5– шків; 6,31,35 – вали; 9 – зубчаста муфта; 12,14,16,23 – гвинти; 13,21,26,30 – черв’ячні колеса; 15 – вузол регулювання; 17– барабан; 18– обмежувач; 19 – колонка; 20– пресувальна головка; 22– гідролциліндр; 24,28 – пневмоциліндри; 25– клин; 27– кулак; 29 – проміжний вал; 30 – червячне колесо; 34 – пневмофрикційна муфта; 36 – електро двигун; 37– блок шестерень Рисунок 47 – Схема преса К8130 |

Вузол регулювання верхнього упору центрального стрижня розміщений усередині виштовхувача. Переміщення упору здійснюється від гвинта 16, який обертається в черв'ячному колесі 26 за допомогою черв'яка, який має хвостовик ручного повороту.

Положення нижнього пуансона регулюють за допомогою механізму розташованого на нижній плиті пресувального блоку. Підйом пуансона здійснюється за допомогою клину 25, який переміщається від хвостовика ручного повороту. Вузол регулювання 15 положення верхнього пуансона розміщений в пресувальній головці. Переміщення пуансона здійснюється від гвинта 23, який обертається в черв'ячному колесі 21 за допомогою черв'яка, який має хвостовик ручного повороту.

Касета живильника набуває поворотно-поступальну ходу відносно пресувального блоку від кулака, що сидить на лівому кінці головного валу, через систему важеля. Підведення касети до матриці здійснюється пружиною, відведення - кулаком (привід на кресленні не Пказаний) . Плавальна плита прес-блоку, в якій знаходиться матриця, спирається на два пневмоциліндри 24. Примусове відведення матриці здійснюється за допомогою двох гидроциліндрів відведення матриці 22, розміщених в пресувальній головці 20. Обмежувач плавання матриці 18 розташований на станині преса. Його регулювання здійснюється за допомогою барабана 17. Вказаний автомат виконує наступні операції: засипку порошку з бункера в касету живильника, перенесення порошку касетою до матриці, заповнення матриці порошком, пресування виробу, виштовхування його з матриці, зштовхування спресованого виробу в лоток. У початковому положенні пресувальна головка знаходиться вгорі преса. При цьому виштовхувач знаходиться в проміжному положенні, касета знаходиться над матрицею, центральний стрижень - в нижньому положенні, урівень з пуансоном.

При вмиканні автомата виштовхувач опускається разом з центральним стрижнем. При цьому матриця заповнюється порошком. Після закінчення ходу виштовхувач опускається на упор, що регулює глибину камери засипки. В цей час командоапарат подає повітря в нижню порожнину циліндра центрального стрижня. Центральний стрижень переміщається вгору і виштовхує надлишок порошку назад в касету. Касета відводиться назад. Верхній пуансон доходить до рівня матриці, починається пресування! При цьому як матриця, так і центральний стрижень можуть опускатися вниз під впливом сил тертя. Цим забезпечується двостороннє прикладання зусилля до пресованої деталі. При зворотному ході пресувальної головки блок матриці, виштовхувач і центральний стрижень рухаються вгору до тих пір, поки блок матриці не дійде до верхніх упорів, після чого починається виштовхування виробу. Одночасно командоапарат перемикає центральний стрижень на хід вниз, але, захоплений силою тертя, центральний стрижень продовжує йти вгору разом з деталлю до тих пір, поки вона не вийде з матриці. Виріб, розширяючись, звільняє центральний стрижень і він йде вниз, після чого касета ходом вперед зштовхує виріб. Потім виштовхувач із центральним стрижнем опускаються вниз і цикл повторюється.

Правильна наладка преса має важливе значення, оскільки забезпечує проведення всього технологічного циклу пресування. Нижче наведені приклади наладки преса для пресування деталей складної форми. Наладку преса для виробництва деталі типу втулки з внутрішнім буртом виконують в такій послідовності:

– встановлюють багатопозиційний перемикач в позицію "наладка";

– збирають прес-форму в прес-блоці;

– обертанням рукоятки вузла регулювання камери засипки встановлюють на лімбі розрахункову висоту камери на втулку;

– обертанням рукоятки вузла регулювання верхнього упору центрального стрижня встановлюють на лімбі розрахункову висоту камери на бурт втулки, стрижень встановлюють на один рівень з матрицею після регулювання глибини камери засипки на бурт втулки;

– рукояткою вузла регулювання нижнього упору центрального стрижня встановлюють на лімбі величину, рівну:

A=H3–h, (3.12)

де Н3 – глибина камери засипки, мм;

h – висота втулки, мм;

у режимі поштовху опускають головку преса в крайнє нижнє положення. При зворотному русі пресувальної головки встановлюють зазор між матрицею і верхньою плитою, достатній для установки верхнього пуансона;

– рукояткою вузла регулювання розміщення верхнього пуансона вводять пуансон в матрицю і закріплюють, після чого верхній пуансон піднімають;

– з’єднують касету дозатора з приводом дозатора;

– проводять декілька циклів, під час яких поступово опускається верхній пуансон, до отримання досить щільного пресування; після зважування перших пресувань коректують глибину камери засипки і розміщення нижнього упору центрального стрижня;

– після установки багатопозиційного перемикача в положення "безперервний хід" ще раз коректують глибину камери засипки і доводять деталь до потрібного розміру по висоті.

Для виготовлення порошкових виробів складної конфігурації: з наскрізними і глухими отворами, із зовнішнім і внутрішнім буртами, а також вироби з будь-яким поєднанням вказаних конструктивних елементів можна застосовувати розроблені вСКБ КМ (м. Вороніж, Росія) на базі пресів серії КО преса серії КА, характеристики яких наведені в таблиці 11 (додаток). Ці преси мають нижнє розташування приводу, безступінчате регулювання числа ходів, механічні регулювання міжштампового простору, підвищену жорсткість і міцність приводу. Вилучення деталі з матриці здійснюється виштовхуванням її нижнім пуансоном. Механізми преса забезпечують незалежний рух верхнього і нижнього пуансонів, плавання матриці і переміщення центрального стрижня. Прес має незалежні вузли регулювання розміщення верхнього пуансона, ходу виштовхувача, верхнього і нижнього упорів центрального стрижня, розміщення верхнього пуансона, плавання матриці, розміщення матриці. Манометр електроконтакта контролює зусилля пресування, а змонтований в пресувальній головці гідрозапобіжник виключає перевантаження преса. Управління пресами електричне кнопкове. Всі основні механізми пресів захищені від попадання пресованого порошку. Рідке мастило безперервно подається до робочих поверхонь, що труться, через централізовану систему змащування.

Для пресування виробів з металевих порошків з 2 – 3 переходами по висоті можна використовувати преси марок АПФ100 і АПФ160 із зусиллям пресування 1000 і 1600 кН конструкції Воронізького СКБ КМ (Росія), які працюють по схемі стягування матриці. Технічні характеристики цих пресів такі ж як і характеристики пресів ТРАп100 і ТРА180, які наведені в таблиці 12 (додаток).

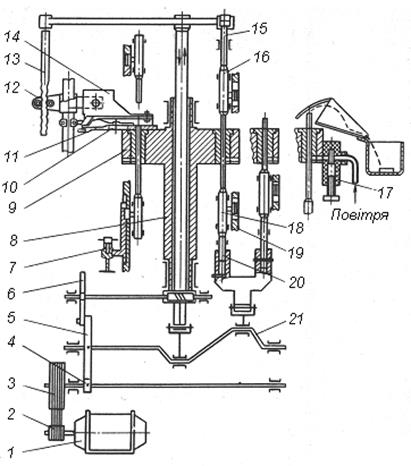

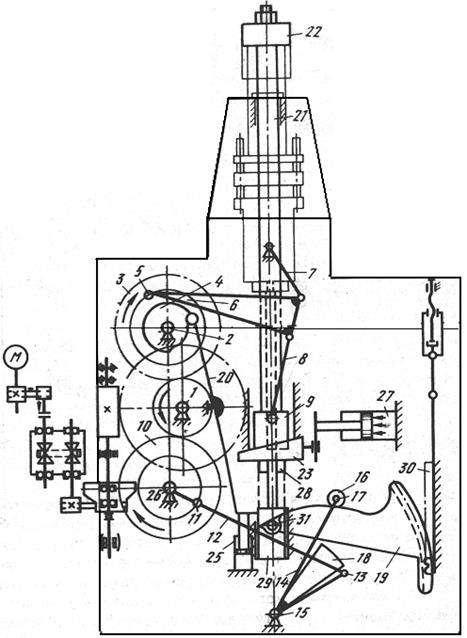

Прес АПФ160, кінематична схема якого показана на риунку 48, складається з таких основних частин: станини, приводу, муфти-гальма, варіатора, гідропровода, черв'ячного редуктора, повзуна, циліндрів підпирання матриці, механізму дотискання, механізму стягування, механізмів регулювання, дозувального механізму, механізму повороту шліцьової втулки, приводу командоапарату, упору механічного механізму регулювання шляху пресування.

Привід автомата розташований в нижній його частині і змонтований усередині станини. Вали і осі приводу розташовані в задній внутрішній частині станини преса. Привід має дві виконавчі частини, тобто виконує дві різні функції: верхня частина його приводить в рух траверсу автомата, в якій змонтований повзун, а нижня частина надає коливання маятниковим важелям з копірами, призначених для переміщення матричної плити при стяганні за допомогою механізму стягання. Обидві частини приводу виконані в два рівчака, яким надається обертальний рух від валу шестерень 1. Верхня частина приводу складається з валу 2 з розташованими на ньому блоками із зубчастих коліс 3. У середній частині валу розташований кулак (копір, на кресленні не вказаний), призначений для повороту шліцьової втулки. На кривошипних пальцях 5, поміщених між зубчастими колесами, розміщені шатуни 6. Від верхнього приводу працює механізм дозування і привід командоапарата (на кресленні не показані). На зубчастих зовнішніх колесах прикріплені копіри 4 для відведення і відведення механічного упору 20. Зубчасті колеса 3 через осі пальців кривошипа 5 і шатунів 6 з’єднані одним шарніром з сережкою 7, іншим із шатуном 8. Шатун 8 нижньою частиною з’єднаний з нижньою приводною траверсою 9 за допомогою шарніра 24.

1 – вал шестерень; 2 – вал блоку зубчастих коліс; 3 – зубчасті колеса;

4 – копіри; 5– кривошипні пальці; 6 – шатуни; 7 – сережка; 8 – шатун;

9 – нижня траверса; 10 – зубчастеколесо; 11– кривошипні пальці;

12 – шатуни; 13 – вісі; 14 – маятники; 15 – вісі маятників; 16 – кулачки; 17 – вісі кулачків; 18 – упори; 19 – копір; 20 – упор; 21 – колони;

22 – верхня траверса; 23 – клин; 24 – шарніри; 25 – матриця; 26 – вал;

27 – шток циліндра; 28 – верхній корпус; 29 – траверса; 30 – рейка;

31 – бічні цапфи

Рисунок 48 – Кінематична схема преса-автомата АПФ-160

1 – вал шестерень; 2 – вал блоку зубчастих коліс; 3 – зубчасті колеса;

4 – копіри; 5– кривошипні пальці; 6 – шатуни; 7 – сережка; 8 – шатун;

9 – нижня траверса; 10 – зубчастеколесо; 11– кривошипні пальці;

12 – шатуни; 13 – вісі; 14 – маятники; 15 – вісі маятників; 16 – кулачки; 17 – вісі кулачків; 18 – упори; 19 – копір; 20 – упор; 21 – колони;

22 – верхня траверса; 23 – клин; 24 – шарніри; 25 – матриця; 26 – вал;

27 – шток циліндра; 28 – верхній корпус; 29 – траверса; 30 – рейка;

31 – бічні цапфи

Рисунок 48 – Кінематична схема преса-автомата АПФ-160

|

Нижня частина приводу складається з блоків зубчастих коліс 10, розташованих на валу 26. Між зубчастими колесами блоку розміщені кривошипні пальці 11, на яких розміщені шатуни 12, які з’єднані вісями 13 з маятниками 14, встановленими на осях 15. На маятниках 14встановлені кулачки 16, на осях 17 - упори 18. Кулаки 16можуть повертатися і призначені для відведення матриці при стяганні шляхом контакту з поверхнею копіра 19 механізму стягання. Упори 18 передбачені для фіксації механізму стягання під час пресування порошку. Упор 20 призначений для утримання рами механізму стягання під час переходу роботи автомата від пресування до стягання. Оскільки матриця блоку інструменту утримується постійно у верхньому положенні, то при звільненні рами механізму стягання траверсою пресування рама разом з матрицею під дією гідроциліндрів повертається вгору в початкове положення. Траверса є виконавчим органом при пресуванні і є рамою, що складається з двох колон 21, які з’єднують між собою нижню 9 і верхню 22траверси. Через нижню траверсу 9 проходять дві колони механізму стягання. У нижній її частині по осі розміщений паз з похилою площиною, яка під час пресування контактує з клином 23 механізму дотискування.

Прес має механізм регулювання висоти пресовки, який призначений для обмеження ходу матриці вгору. Він змонтований усередині корпусу станини автомата і складається з опорного повзуна, що виконує роль регульованого упору для механізму стягання і регулювального валу з різьбленням. За допомогою механізму регулювання обертання від рукоятки передається на регулювальний вал, який, обертаючись, переміщає опорний повзун угору або вниз. Регулювання шляху пресування здійснюється в межах 0-90 мм. Циліндри підпору матриці 25 призначені для повернення її в початкове положення і утримання в ньому. Зусилля циліндра через шток передається на планку механізму стягання.

Механізм дотискування призначений для верхнього пресування виробу. Він виконаний з клину 23, який своїм хвостовиком з'єднується з кронштейном. Кронштейн з’єднаний зі штоком циліндра 27 і може переміщатися по напрямних планках механізму підпору матриці в горизонтальній площині. Крім того, клин може переміщатися по пазу кронштейна у вертикальній площині.

Робота механізму дотискування полягає у тому, що при максимальному введенні клину 23 в зону рухомої траверси 9, при ходу траверси вниз клин примусово відводиться вниз до жорсткого упору в напрямні планки. В цей час клин зупиняється, а отже, припиняється рух матриці вниз. Під час цього руху траверси і разом з нею матриці відбувається нижнє пресування. Після зупинки клину траверса 9 продовжує переміщатися вниз в нижню мертву точку ч

Таким чином, наявність механізму дотискування дозволяє провадити верхнє видавлює із зони траверси клин в початкове положення. Оскільки матриця в цей час знаходиться в нерухомому стані, то рухом верхнього пуансона провадиться ущільнення верхніх шарів порошку у виробі (верхнє пресування).і нижнє пресування, тим самим забезпечуючи більш рівномірний розподіл щільності по виробу, що є відмінною особливістю даного преса-автомата.

Механізм стягування призначений для вилучення спресованого виробу з порожнини матриці і установки матриці в початкове положення для засипки порошку. Він виконаний у вигляді рухливої рами, що складається з нижньої траверси 29 і верхнього корпусу 28, з’єднаних двома колонками. На бічних сторонах траверси розташовані дві цапфи, на які шарнірно надіти два копіра 19 із зубчастим сектором, що входить в зачеплення з рейкою 30. До передньої частини верхнього корпусу 28 прикріплений упор (на кресленні не вказаний), що контактує в крайньому верхньому положенні рами з опорним повзуном механізму регулювання шляху пресування. На рухливій рамі механізму стягання на верхньому корпусі 28 змонтований центральний стрижень, з’єднаний з матричною плитою пресувального блоку. Рама механізму стягання постійно підібгана і утримується у верхньому положенні гідроциліндрами підпору матриці. При ходу траверси 9 вниз рама через клин 23, розміщений в пазу нижньої траверси 29, примусово відводиться траверсою 9 вниз до жорсткого упору в нерухомі напрямні планки. У цей момент рама механізму стягання зупиняється і рух матриці також припиняється, але матриця спільно з рамою може під дією сил тертя порошку об стінки матриці рухатися вниз. Цього не відбувається тому, що в цей час по циклу роботи автомата центральний стрижень опускається на жорсткий упор шліцьової втулки (на кресленні не показаний), а бічні цапфи 31 траверси 28 механізму стягання упираються на упори 18 маятника приводу, що гойдається. Матриця зупиняється, коли повзун з інструментом ще не зайняв нижнього крайнього положення. При подальшому русі повзуна вниз траверсу 9 вичавлює клин 23, оскільки у цей момент переміщається тільки верхній пуансон, відбувається допресування виробу зверху (верхнє пресування), а до цього моменту верхній пуансон і матриця рухалися вниз практично з однією швидкістю щодо нерухомого нижнього пуансона, відбувається допресування виробу знизу (нижнє пресування).

Після того, як деталь спресована, упори 18 коливального маятника приводу, виходять з контакту з цапфами 31 траверси механізму стягання, нижня шліцьова втулка розвертається кулаком приводу, звільняючи пази для проходу верхньої шліцьової втулки, кулаки 16 маятника приводу насуваються на верхню поверхню копірів 19 і відводять копіри, а отже, і траверсу 29. Матриця переміщається вниз і спресований виріб витягується з матриці. При відході коливального маятника приводу, з упорами і кулаком у зворотному напрямі механізм стягання гідроциліндрами 25 відводиться вгору до упору. Цикл повторюється.

Наладка преса АПФ-160 на пресування втулки заввишки Н (мм) виконується в такій послідовності. Прес-форма і інструмент збирають в прес-блок зовні преса. На пресі встановлюють опори, закріплюють і рясно мастять маслом опорну поверхню. Краном або електротельфером прес-блок встановлюють на опори. Після попереднього коректування по блоку Т-образних виступів преса по Т-образних пазах прес-блоку у отвір нижньої плити блоку пропускають підставку стрижня, стрижень і фіксують в ній. Потім блок фіксують двома сухарями і закріплюють клинами. Після закріплення підставки стрижня в штоку центрального стрижня починають наладку прес-форми, яка складається з наступних операцій:

– встановлюють багатопозиційний перемикач в положення "наладка", а всі механізми преса - на нуль. Якщо нижній пуансон при цьому втоплений або виступає щодо рівня матриці, то розконтрують рухомий шпиндель і регулюють пуансон на рівень матриці;

– рукояткою вузла регулювання "хід стягання" встановлюють на лімбі величину, рівну 1,2 Н, де Н – висота деталі (хід стягання регулюється від 0 до 90 мм), а рукояткою для регулювання "хід пресування" встановлюють на лімбі розрахункову глибину ходу пресування, рівну kН –1,2 Н (k – коефіцієнт засипки) (хід пресування регулюється безступенево від 0 до 90 мм, хід стягання + хід пресування = камері засипки);

– вентилем запобіжного клапана встановлюють по манометру тиск, рівний 120 % від тиску, необхідного для пресування даної деталі;

– у режимі штовхання піднімають матрицю в крайнє верхнє розташування і потім при початку руху матриці вниз вводять верхній пуансон в матрицю на 2–3 мм за допомогою приводу вузла регулювання розташування верхнього пуансона;

– проводять 2–3 цикли в режимі штовхання, потім звільняють дозатор від стопора і, опускаючи верхній пуансон на 1–2 мм за кожен цикл, одержують достатньо щільне пресування, після зважування якого коректують глибину камери засипки. Висоту пресування регулюють, змінюючи розташування верхнього пуансона;

– у випадку рихлої поверхні або обсипання кромок верхнього торця пресування рукояткою "дотискання" добиваються рівномірної щільності торців (дотискання регулюється безступенево від 0 до 18 мм);

– ставлять багатопозиційний перемикач в положення "безперервний

хід'' і переконуються у відповідності пресовок вимогам технології;

– у разі потреби коректують висоту засипки і висоту деталі.

Для пресування заготівок легкого типу з порошків металів та сплавів можна застосовувати преси Японської фірми "Tomagawa Koku Ко ЛTD" із зусиллям пресування від 60 до 5000 кН. Характеристики цих пресів приведені в таблиці 13 (додаток). Особливістю таких пресів є те, що у них відсутні зубчасті передачі. Останнє сприяє значному зменшенню шуму при їх роботі. Пресування здійснюється за принципом стягання матриці.

По цьому ж принципу працюють преси-автомати німецьких фірм “Mannesman” та “Netzsch”, характеристики яких приведені в таблиці 14 (додаток).

Окрім розглянутих пресів для пресування заготівок порошкових виробів можна застосовувати преси інших фірм. Це спеціалізовані преси-автомати японської фірми “Komage” з зусиллям пресування від 50 до 1600 кН (табл.15 (додаток)) та англійської фірми “Stokes”(табл.16 (додаток)). Останні преси прості за конструкцією, швидкісні і з високою ефективністю можуть використовуватись при пресуванні виробів простої форми.

.

Дата добавления: 2015-09-07; просмотров: 2301;