Пресування на гідравлічних пресах

Гідравлічні преса в практиці порошкової металургії застосовуються для пресування великогабаритних виробів, коли необхідно прикладати великі зусилля (до 500 МН), регулювати швидкість прикладення тиску або забезпечувати витримки під тиском. Крім того вони застосовуються для пресування виробів складної форми ( 4, 5 група складності). Вони також мають переваги при необхідності пресування в напівавтоматичному або періодичному режимі.

До недоліків гідравлічних пресів слід віднести громіздкість гідравлічних систем; відсутність механічної інерції і потреба у великій кількості циркулюючих олив, які не дають розвинути велику швидкість. В порівнянні з механічними пресами швидкість гідравлічних пресів на третину менше.

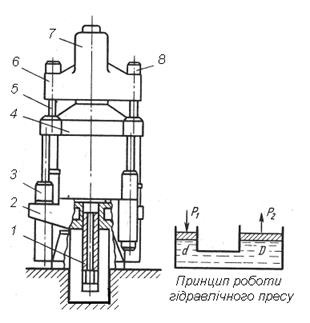

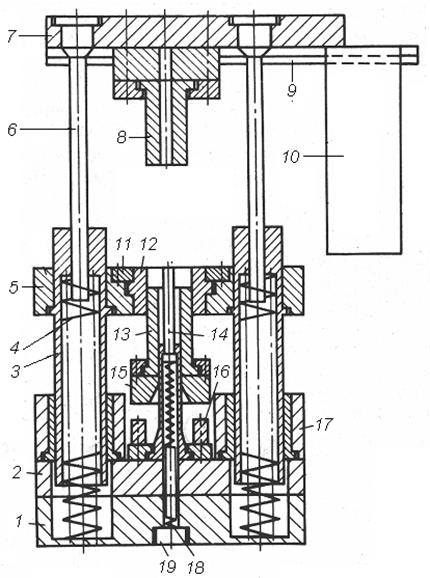

Принцип дії гідравлічного преса заснований на законі гідростатичного тиску Паскаля, згідно якому зовнішній тиск на рідину передається у всі сторони рівномірно. На рисунку 49 представлені принципова конструкція гідравлічного преса і гідравлічна схема його роботи. Гідравлічна схема (рис.49,б) преса є двома циліндрами різного діаметру, з’єднаних між собою і заповнених робочою рідиною преса. Циліндр малого діаметру обладнаний поршнем, який називається плунжер. При створенні тиску на рідину за допомогою плунжера на великий поршень діє зусилля, в стільки разів більше, на скільки його діаметр більше діаметру плунжера. Це зусилля може бути визначене за допомогою виразу (3.13):

Р2=Р1(D2/d2) (3.13)

де Р2 – тиск на великий поршень;

Р1 – тиск на плунжер;

D – діаметр поршня великого циліндра;

d – діаметр поршня плунжера.

При цьому великий поршень проходить шлях, в стільки разів менший, в скільки його площа більше площі плунжера.

а б

а б

|

| 1 – главный цилиндр с плунжером; 2 – верхняя неподвижная траверса; 3 – колонна; 4 – подвижная траверса; 5 – цилиндр обратного хода; 6 – рабочий стол; 7 – выталкиватель; 8 –гайка крепления колонны Рисунок 49 – Конструкция гидравлического пресса (а) і його гідравлічна схема (б) |

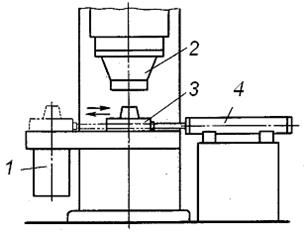

У порошковій металургії широко застосовують неспеціалізовані гідравлічні преси, пристосовані для пресування порошкових матеріалів. Це в основному преси з верхнім прикладенням тиску по схемі одностороннього пресування. У них також відсутні пристрої для завантаження порошку в прес-форму. Робота на таких пресах можлива по двох схемах – човникової і карусельної (рис.50).

Так, наприклад, при пресуванні фрикційних дисків застосовують човникову схему (рис. 50, а). В цьому випадку засипка і розрівнювання порошку в матриці і установка верхнього пуансона виконуються поза зоною пресування. Зібрана прес-форма 3 за допомогою горизонтально розташованого гідравлічного циліндра 4 подається під плунжер 2. Після закінчення циклу пресування за допомогою цього ж циліндра прес-форма повертається в початкове положення для проведення операції виштовхування. Виштовхувач 1, пов'язаний зі штоком іншого додаткового гідроциліндра, виштовхує спресований виріб разом з вкладишем (нижнім пуансоном) і верхнім пуансоном з порожнини матриці. Після закінчення циклу виштовхування виштовхувач повертається на місце, в прес-форму знову вставляється вкладиш і цикл пресування повторюється.

а

а

|  б

б

|

| 1 – виштовхувач; 2 – плунжер; 3 – прес-форма; 4 – гідроциліндр | 1 – прес; 2 – прес-форма; 3 – виштовхувач ; 4 – поворотний стіл; |

Рисунок 50 – Схема роботи неспеціалізованих гідравлічних пресів за човниковою (а) та “карусельною” схемами (б)

Недоліком цієї схеми пресування є мала продуктивність, яка обумовлена простоєм преса під час підготовчих операцій (виштовхування спресованого виробу, установка вкладиша (нижнього пуансона), засипка і розрівнювання порошку.

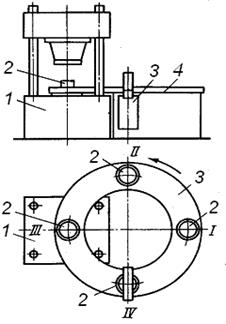

Вища продуктивність має місце при пресуванні за карусельними схемами (рис. 50,б;51). Підвищення продуктивності відбувається за рахунок поєднання в часі основних і допоміжних операцій процесу пресування. Основною частиною цих схем є кільцевий поворотний стіл, в якому в спеціальних гніздах розміщуються від 4 до 12 прес-форм.

| 1 –скидач; 2 – штовхач; 3 – вісь; 4 – прес-форма; 5 – упор; 6 – поворотний стіл; 7 –гідроциліндр; 8 –стіл Рисунок 51 – Схема роботи неспеціалізованого гідравлічного прессу за схемою дванадцятигніздної “каруселі” |

Робота преса з додатковою схемою "карусель" (рис. 50, б) відбувається таким чином. У позиції I в гніздо матриці вкладається вкладиш, засипається шихта і встановлюється пуансон. Позиція II в даній схемі є резервною, якщо робітник не встигне провести всі операції у позиції I. У позиції III відбувається пресування, у позиції IV спресований виріб разом з пуансоном і вкладишем виштовхується з матриці. На пресі змонтований додатковий блокувальний пристрій, що виключає подачу прес-форм з невстановленим пуансоном під плунжер преса. Продуктивність такого преса може бути до 200 виробів на годину.

У порошковій металургії у багатьох випадках гідравлічні преси оснащені спеціальними прес-блоками, за допомогою яких можна більш повно використовувати технічні характеристики преса. Прес-блок є частиною преса. Основні вимоги до нього наступні:

– повинен максимально використовувати робочий простір преса, забезпечувати пресування виробу, максимального як за площею так і висоті;

– жорсткість прес-блоку повинна забезпечувати формування виробів при максимальних зусиллях преса;

– прес-блок повинен забезпечувати автоматизацію процесу пресування;

– конструкція повинна дозволяти швидку зміну прес-форми або окремих її частин ;

– давати змогу установки на ньому багатогніздних прес-форм і прес - форм для пресування виробів всіх груп складності.

У загальному випадку прес-блок складається з наступних основних деталей: плити верхніх пуансонів; плити матриць з гніздами під штовхачі рухливих упорів або без них; плити нижніх пуансонів з місцями кріплення рухливих упорів або без них; плити стрижнів або вузла кріплення стрижнів; напрямні колонки і втулки, що зв'язують всі плити прес-блоку; плити дозаторів з дозатором і приймальним столиком або транспортером для деталей; вузли кріплення блоку до пресу і установки на прес; вузли змащування і зйомники бруду.

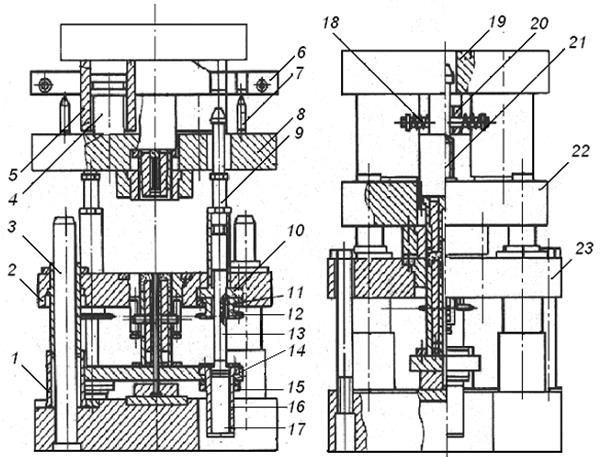

На рисунку 52 зображений неавтоматизований інструментальний прес-блок для пресування втулки з буртом, призначений для універсального гідравлічного преса марки Д2430. Він складається з наступних деталей: верхньої плити 7 зі встановленим на ній пуансоном 8 (можна встановити і більше число верхніх пуансонів), виштовхувача 10, що пересувається по направляючих 9, і верхніх напрямних колонок 6. Матриця 12 кріпиться кришкою 11 в плиті 5, яка підвішена на пружинах 4, що знаходяться в комбінованих колонках-втулках 3. Зовнішній нижній пуансон 13 закріплений на рухливій підпружиненій плиті 15 (обмежувачі для плити 5, а також колонки, втулки, обмежувачі і пружини для плити 15 на кресленні не показані). Нижній внутрішній пуансон закріплений на проміжній плиті 2. У нижній плиті 1 розміщена пробка 19 для пружини 18 центрального стрижня 14. Вилка 16 забезпечує пресування тіла втулки. При витяганні деталі з матриці вилка 16 забирається і плита матриці опускається на плиту 17.

Прес-блок працює таким чином. Підготовлені навжки шихти висипають в матрицю і розрівнюють. Включають прес і пресують деталь до упору у вилку 16. Потім по направляючих 9 вводять виштовхувач 10 в прес-блок і вторинним рухом верхнього плунжера витягують деталь з матриці. Далі цикл повторюється. Застосування такого прес-блоку дає змогу пресувати близько 40–60 деталей в годину.

| 1 – нижня плита; 2 – проміжна плита; 3 – колонки-втулки; 4 –ружини; 5 – плита; 6 – на-правляючі колонки;7 – верхня плита; 8 – верхній пуансон; 9 – направляючі; 10 – виштовхувач; 11 – крепіжна кришка; 12 – матриця; 13 – нижній пуансон; 14 – центральний стрижень; 15 – рухома плита; 16 – вилка; 17 – плита; 18 – пружина центрального стрижня; 19 – пробка для пружини Рисунок 52 – Схема пресс-блока преса Д2430 |

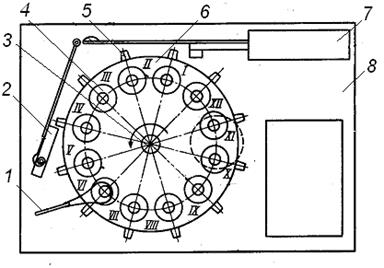

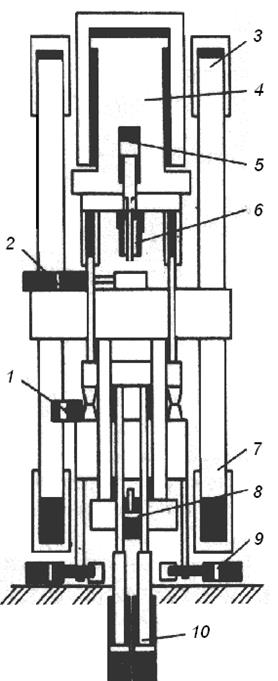

Можливе також застосування прес-блоків, які працюють в автоматичному режимі. Так, наприклад, на рисунку 53 показаний прес-блок, який призначений для пресування виробу типу втулки.

1 – направляюча втулка; 2,23 –середня плита; 3 –колони; 4 – упор;

5 – гідроциліндр; 6 –траверса; 7,21 – конусні штирі; 8,22 – верхня плита;

9 –тяги; 10 –втулки; 11 –шпонки; 12 – ланцюгова зірка; 13 – шток;

14 – тримач пуансонів; 15 – гайки; 16 – пневмоциліндри; 17 – порожнина пневмоциліндра; 18 – пружини; 19 – плита; 20 – розрізна траверса;

Рисунок 53 – Конструкція прес-блока для неспеціалізованих гідравлічних пресів

Прес-блок працює таким чином. Для пресування камера засипки встановлюється за допомогою двох пневмоциліндрів 16 з буртом, які входять у відповідні пази утримувача пуансоів 14, з напрямними втулками 1 і колонами 3. Штоки 13 пневмоциліндрів 16, при обертанні яких можна встановити необхідну глибину камери засипки, угвинчені в укріплену на середній плиті 2 втулку 10. У ступиці зірочок 12 закріплені шпонки 11, які ковзають в пазах штоків 13. Зірочки 12 з’єднані ланцюгом, що зрушується рукояткою через черв'ячний редуктор (на малюнку не показаний). Таким чином, обертаючи рукоятку черв'ячного редуктора, досягають підйому (опускання) тримача пуансону 14, регулюючи глибину камери засипки. Для зміни інструменту порожнина 17 пневмоциліндрів сполучається з атмосферою, ослабляються гайки 15 і поворотом тримача пуансонів 14 навколо осі бурти пневмоциліндрів 16 виводяться з відповідних пазів пуансонотримача. Конструкція блоку забезпечує двостороннє пресування завдяки тому, що олива з порожнини гідроциліндра 5, долаючи опір пружини клапана високого тиску, витісняється, унаслідок чого верхня плита 8 з матрицею починає переміщатися вгору до упору 4, розташованого на плиті 19, забезпечуючи тим самим ефект двостороннього пресування. Переміщення регулюється в широких межах.

Вузол виштовхування складається з розрізної траверси 20, стягнутої пружинами 18, двох тяг 9 з конічними наконечниками, укрученими у втулки 10 середньої плити 2. При ходу повзуна преса вниз тяга 9, розсунувши наконечниками траверсу 6, проходять крізь неї, після чого пружини 18 знову стягують обидві половинки траверси 6. Під час ходу повзуна вгору тяга 9 заплечиками наконечників упирається в розрізну траверсу 6 і через упор, а також верхній пуансон виштовхують деталь з матриці. При подальшому русі повзуна преса вгору конусні штирі 7 розсовують розрізну траверсу 6, конусні наконечники тяги 9 вільно проходять крізь траверсу: нижня і верхня частини блоку виявляються роз'єднаними.

Для пресування порошкових виробів застосовують гідравлічні преси спеціально розроблені для цієї мети в СРСР (нині країни СНД), Японії, Болгарії, Німеччині і інших країнах.

В практиці порошкової металургії застосовуються спеціалізовані гідравлічні преси-автомати моделей ДА та П (СРСР) як спеціального призначення так і універсальної дії (табл.17,18 ( додаток)). Такі преси мають електронну систему управління і можуть працювати як по схемі стягування матриці (табл.17(додаток)), так і випресовування виробу за допомогою нижнього пуансона (табл. 18(додаток)). За їх допомогою можна пресувати як прості за формою вироби, так і вироби складної конфігурації з декількома переходами по висоті. Наявність гідравлічної системи у поєднанні з електричною дозволяє забезпечує роботу преса в налагоджувальному, напівавтоматичному і автоматичному режимах. При цьому вони мають продуктивність у 2–3 рази більшу ніж гідравлічні преси, які були розглянуті нами вище.

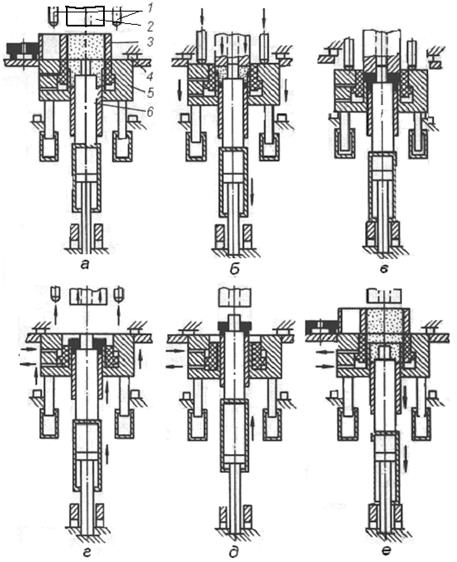

Так, наприклад, деталі, що мають переходи по висоті по внутрішньому і зовнішньому діаметру можна пресувати на пресі-автоматі П812 за схемою показаній на рисунку 54. Відповідно до цієї схеми перед початком пресування блок плавальної матриці 5, центральний стрижень 6 і знімне кільце знаходяться у верхньому положенні до упору. В цей же час верхній пуансон 2, закріплений в повзуні знаходиться у верхньому положенні. Одночасно порожнина матриці за допомогою живильника, який розташований над нею заповнюється порошком (рис. 54, а). У перший момент пресування, коли верхній пуансон входить в матрицю і починається обжимання порошку, матриця опускається вниз під дією упорів 1. У процесі пресування за рахунок сил зовнішнього тертя порошку об стінки матриці і стрижень, одночасно з матрицею опускається і центральний стрижень (рис. 54, 6). Пресування закінчується, коли матриця і центральний стрижень дійдуть до упорів, що свідчить про остаточне формуванню внутрішнього і зовнішнього буртів втулки (рис. 54, в). Для запобігання руйнування зовнішнього бурту при випресовуванні деталі за рахунок тертя об стінки матриці в конструкції преса передбачено попереднє зняття знімного кільця із зовнішнього бурту втулки (рис. 54, г). Після зняття кільця виштовхувач і центральний стрижень переміщаються вгору і випресовують деталь з матриці, яка підіймається до верхніх рухливих упорів 4 (рис. 54, д). Після закінчення виштовхування центральний стрижень повертається вниз, повністю звільняючи деталь, а знімне кільце ставиться в початкове положення. Живильник, рухаючись над порожниною матриці, зіштовхує спресований виріб і заповнює порожнину матриці порошком (рис. 54, в). Кількість порошку дозується верхнім положенням центрального стрижня і живильником, який рухаючись назад зрізає надлишок порошку.

| 1 – упори; 2 – верхній пуансон; 3 – живильник; 4 – рухливі упори; 5 – блок плавальної мат-риці; 6 – центральний стрижень (нижній пуансон) Рисунок 54 – Схема прессования втулки с наружными и внутренними буртами на прессе П-812 |

Для пресування виробів простої форми застосовуються преси-автомати високої продуктивності. Так, для пресування заготівок твердосплавних пластин, можуть застосовуватись преси марки ДА (табл. 19 (додаток), продуктивність яких може складати 300–800 виробів на годину, а також преси марки (серії) ПА з продуктивністю 700–1100 шт. на годину, які розроблені в Болгарії (табл.20 ( додаток)).

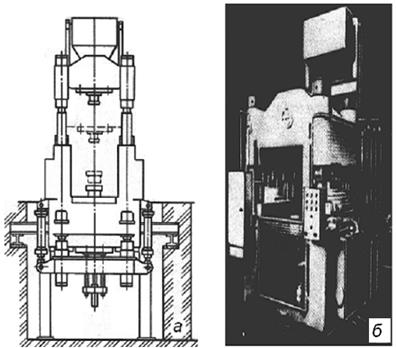

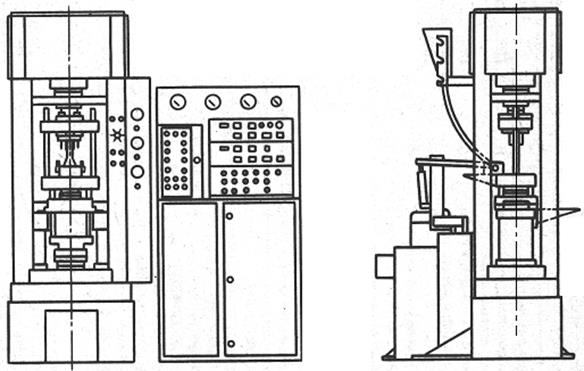

В таблиці 21 (додаток) показані технічні характеристики гідравлічних пресів-автоматів німецької фірми "Mannesmann-Pulvermetall" із зусиллям пресування 300–3800 кН (рис. 55, а). та 4500–20000 кН (рис. 55, б).

| а – схема зовнішнього вигляду пресса з зусиллям пресування 2000кН; б – зовнішній вигляд преса з зіллям пресування 6500 кН Рисунок 55 – Гідравлічні преси фірми "Mannesmann–Pulvermetall" |

Преси фірми "Mannesmann-Pulvermetall" працюють за принципом стягування або виштовхування. Рух матриць під час пресування відбувається або примусово, або у режимі вільного плавання за рахунок тертя порошку об стінки матриці. Порошок в матрицю засипається або у момент її підйому, або вже після того, як матриця піднялася. Для точної зупинки верхнього плунжера преси оснащені регульованими упорами. Регулювання камери засипки і юстирування нижнього пуансона на дзеркало матриці механізовані. Наявність трьох допоміжних циліндрів, розташованих у верхній рухливій плиті, і допоміжного циліндра в нижньому плунжері преса забезпечує пресування вельми складних деталей. Швидкість пресування на цих пресах достатньо висока і складає, наприклад, для преса зусиллям 6500 кН при глибині засипки 300 мм 3,5 шт/хв.і 10 шт/хв. при глибині засипки 50 мм .

Для пресування порошкових заготівок можливе також застосування спеціалізованих пресів-автоматів японської фірми "Kotaki" із зусиллям пресування від 320 до 8000 кН і фірми "Komage"с зусиллям пресування від 200 до 3000 кН, характеристики яких приведені в таблицях 22,23 (додаток). Преси забезпечують сім різних варіантів пресування з регулюванням витримки під тиском від 1 до 10 с. Преси облаштовані універсальними блоками і пристосуваннями для швидкої їх заміни. Вони працюють за схемою виштовхування виробу з матриці за допомогою нижнього пуансона.

Гідравлічні преси також виготовляє шведська фірма "ASEA" (табл.24 (додаток)) із зусиллям пресування від 10 до 25 МН. Особливістю гідравлічних пресів шведської фірми "ASEA" типа QPA є наявність уніфікованого пресувального блоку, який дає змогу здійснювати монтаж інструменту зовні преса. Випускають гідравлічні преси для прес-блоків з двома нижніми пуансонами і з трьома нижніми пуансонами. Преси і прес-блоки до них мають 10 циліндрів як головних, так і допоміжних, що дозволяє пресувати деталь з чотирма переходами по висоті. Схема розміщення циліндрів показано на рисунку 56.

За допомогою верхнього циліндру 4 надається рух верхнім пуансонам, через які передається тиск на порошок, що пресується. Верхні бічні циліндри 3 служать для надання руху плиті матриці пресувального блоку вниз, а нижні бічні циліндри 7 рухають її вгору. Чотири циліндри 10 регулюють висоту камери засипки в плитах нижніх рухливих пуансонів. Під час пресування через ці циліндри також можна створити регульоване зусилля, що протидіє зусиллю пресувальних пуансонів, що дозволяє регулювати щільність пресовок. Циліндри 9 зрушують рухливі упори для плити стягання матриці пресувального блоку. Для роботи додаткового верхнього пуансона служить внутрішній верхній циліндр 5, а циліндр для стрижня 8 забезпечує незалежний рух центрального стрижня. Рух, регульований рухливим упором, передають спеціальні циліндри 1. Зовнішній верхній циліндр 5 дозволяє здійснювати роботу додаткового вернього пуансона, а циліндр 2 забезпечує роботу дозатора.

| 1 – циліндр рухомих упорів; 2 – циліндр дозатора; 3 – верхні бокові циліндри; 4 – головний верхній циліндр; 5 – внутрішній верхній циліндр; 6 – зовнішній верхній циліндр; 7 - нижні бокові циліндри; 8 – циліндр стрижня; 9 – циліндри рухомих упорів плити стягування матриці; 10 – циліндри управління висотою камери засипки Рисунок 56 – Схема розміщення циліндрів пресів фірми "ASEA" |

Гідравлічні пресиз зусиллям пресування у межах 150–3400 кН і програмним забезпеченням випускає швейцарська фірма MEYER серії САМ1(табл. 25 (додаток).Такі преси забезпечуютьпресування з вільно або примусово плавальною матрицею; ступінчасту вентиляцію порошку; двоступінчасту засипку, порошку (засипка - попереднє пресування, засипка - остаточне пресування); до п'яти різних рухів (самостійний рух центрального стрижня і чотири рухи верхніх і нижніх пуансонів). Загальний вигляд преса показаний на рисунку 57.

Рисунок 57 – Схема загального вигляду швейцарского

Гідравлічного преса фірми «MEYER»

Відносно просту конструкцію прес-інструменту і широкі технологічні можливості мають гідравлічні преси американської фірми "Boldwing Lima Hamilton". Максимальне число незалежних рухів преса дозволяє значно розширити його технологічні можливості і спростити конструкцію прес-інструменту. Так, гідравлічний прес зусиллям 3000 кН має два незалежні верхні пуансони, виштовхувач, рухливу матрицю, осердя. Стрижень може бути встановлений як рухливий, так і нерухливий.

Пресування з циклічним прикладанням (пульсуючим) тиску до верхнього пуансона можна проводити на пресах американської фірми Denisson Jngenie-ring Co із зусиллям пресування 40–120 кН. Останнє сприяє отриманню рівномірної щільності пресованих виробів. Це зумовлене тим, що при амплітудному пониженні тиску на верхньому пуансоні, нижній пуансон, який знаходиться під постійним тиском, трохи просуває порошок вгору. Коли тиск у верхньому циліндрі знов зросте, порошок опускається вниз.

Дата добавления: 2015-09-07; просмотров: 2387;