Синтез кулачкового механизма с центральным

роликовым толкателем (рисунок 4.1, а)

Исходные данные. Линейно - убывающий закон движения толкателя (диаграмма аналога ускорения); фазовые углы φу, φдс, φп, причем φу = φп; угол давления J; ход толкателя ℓhmax; угловая скорость кулачка ω1.

Определить: ℓRоmin, ℓrрол и построить профиль кулачка.

Решение. Построение кинематических диаграмм. Начинаем с построения диаграммы аналога ускорения (рисунок 4.15).

d2S/dφ2

d2S/dφ2

|  |

а1 а2

Р1

Р1

0 1 2 3 4 5 6 7 8 9 φ

0 1 2 3 4 5 6 7 8 9 φ

Н1

Н1

dS/dφ

dS/dφ

Р2

Р2

Н2 0 1 2 3 4 5 6 7 8 9 φ

Н2 0 1 2 3 4 5 6 7 8 9 φ

| |||

| |||

S

S

hmax

0 1 2 3 4 5 6 7 8 9 φ

φу φдс φп

φу φдс φп

Рисунок 4.15 - Построение диаграмм аналогов ускорения, скорости и

перемещения методом графического интегрирования

Для этого произвольно выбираем амплитуду а1. Если φу = φп (по заданию это так), то а1= а2. Если же φу ≠ φп, то амплитуду а1 выбираем произвольно, а амплитуда а2 определится из пропорции:

, (4.4)

, (4.4)

где φ1 и φ3 – заданные фазовые углы в градусах, а1 и а2 – амплитуды в мм.

Чтобы определить расстояния φу, φдс и φп в мм, необходимо посчитать масштабный коэффициент угла μφ:

μφ = φраб/[0-9] = (рад/мм), (4.5)

где [0-9] – произвольно выбранный отрезок на оси φ. Угол φраб в градусах высчитывается по формуле (4.1). Чтобы подставить его значение в формулу (4.5), нужно выполнить перерасчет в радианы

φраб = φорабπ/180 = (рад). (4.6)

Пересчитываем каждый угол в радианы по формуле (4.6) и находим каждое значение в мм:

[φу] = φу/μφ, [φдс] = φдс/μφ, [φп] = φп/μφ= (мм). (4.7)

Откладываем полученные значения по оси φ, выбираем произвольно амплитуду а1 и строим заданную диаграмму аналога ускорения (рисунок 4.15).

Начинаем построение диаграммы аналога скорости методом графического интегрирования. Как указывалось в главе 2, §2.4, п.2.4.3 этот метод является обратным методу графического дифференцирования. Поэтому, при выборе полюсного расстояния Н нужно руководствоваться следующим определением: чем больше полюсное расстояние, тем положе будет график аналога скорости. Итак, с левой стороны графика аналога ускорения выбираем полюсное расстояние Н1. Каждый участок на оси φ, т.е. отрезки [0÷1], [1÷2], [2÷3] и т.д., делим пополам. Проводим вертикальные линии до соединения с графиком, затем горизонтальные с осью d2S/dφ2 и соединяем с точкой полюса Р1. Затем полученные линии параллельно переносим на соответствующие участки на диаграмме аналога скорости dS/dφ. Аналогично строим график перемещения S. На диаграмме перемещения отмечаем наибольшую высоту hmax - ход толкателя в мм.

После построения диаграмм высчитываем масштабные коэффициенты графиков. Т.к. задан ход движения толкателя, то расчет масштабных коэффициентов ведется по методу графического дифференцирования

После построения диаграмм высчитываем масштабные коэффициенты графиков. Т.к. задан ход движения толкателя, то расчет масштабных коэффициентов ведется по методу графического дифференцирования

μS= ℓhmax/hmax = (м/мм);

μdS/dφ = μS/(H2μφ) = (мрад-1/мм); (4.8)

μd2S/dφ2 = μdS/dφ/(H1μφ) = (мрад-2/мм),

где Н1 и Н2 – полюсные расстояния в мм.

Рассчитаем масштабные коэффициенты графиков через время

tраб = φраб/ωК; μt = tраб/[0-9] =(с/мм);

tраб = φраб/ωК; μt = tраб/[0-9] =(с/мм);

μV = μS/(H2μt) = (м/с/мм); (4.9)

μa= μV/(H1μt) = (м/с2/мм).

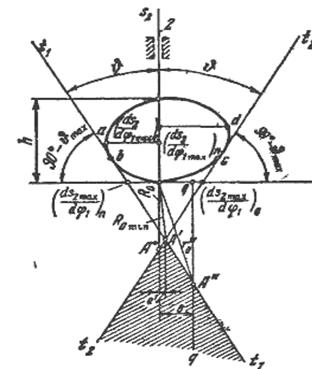

Определение минимального радиуса кулачка ℓRо графическим методом. Строим диаграмму зависимости аналога скорости от перемещения  , исключая параметр φ (рисунок 4.16, а). Для этого проводим кривую как для фазы подъема, так и для фазы опускания. Далее проводим к полученной кривой касательные t1-t1 и t2-t2 под углами J к оси S2. Точка А' пересечения этих касательных определит положение центра вращения кулачка, имеющего наименьший радиус-вектор Rоmin.

, исключая параметр φ (рисунок 4.16, а). Для этого проводим кривую как для фазы подъема, так и для фазы опускания. Далее проводим к полученной кривой касательные t1-t1 и t2-t2 под углами J к оси S2. Точка А' пересечения этих касательных определит положение центра вращения кулачка, имеющего наименьший радиус-вектор Rоmin.

|

|

Действительное значение минимального радиуса определится по формуле:

ℓRо=Rоμℓ=(м). (4.10)

Заштрихованная область будет являться геометрическим местом точек центра вращения кулачка. Отметим, что точки касания b и c касательных t1-t1 и t2-t2 с кривой  не совпадают с точками a и d.

не совпадают с точками a и d.

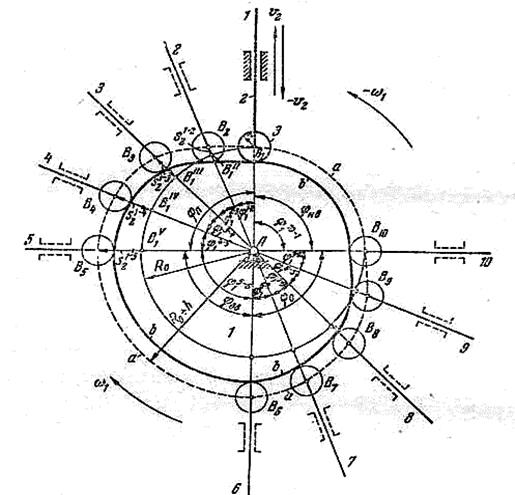

Рисунок 4.16, б - Профилирование кулачка с центральным

роликовым толкателем

Начинаем профилирование кулачка (рисунок 4.16, б). Построение профиля можно проводить в том же масштабе, в котором определялся минимальный радиус. Если же получается очень мелкое или, наоборот, крупное изображение, то выполняют перерасчет масштабного коэффициента:

μ΄ℓ=ℓRо/[Rо]=(м/мм), (4.11)

где [Rо]-произвольно выбранный радиус кулачка.

При профилировании кулачка применяется метод обращения движения. Для этого мысленно придаем всему механизму вращение вокруг центра А с угловой скоростью ω = -ωК. Тогда угловая скорость кулачка становится равной ωК+(-ωК)=0, т.е. кулачок становится неподвижным, а толкатель приобретает вращение относительно центра А. Практически это делается так. Из произвольно выбранной точки А, проводим окружность радиусом Rо (рисунок 4.16, б). Отмечаем точку В1, которую соединяем с точкой А. От вертикальной оси [АВ1] в противоположную сторону вращения друг за другом откладываем углы φу, φдс и φп. Делим углы φу и φп на равные части, согласно делению на диаграмме (в данном примере на 4). Получаем точки  ,

,  ,

,  и т.д., через которые из точки А проводим лучи 2, 3, 4 и т.д. От этих точек откладываем отрезки

и т.д., через которые из точки А проводим лучи 2, 3, 4 и т.д. От этих точек откладываем отрезки  =h1,

=h1,  =h2,

=h2,  =h3 и т.д. на лучах 2, 3, 4 соответственно, взятые с диаграммы перемещения. Получаем точки В2, В3, В4. Полученные точки соединяем между собой и с точкой В1. Получаем теоретический профиль кулачка – эквидистанту. Для построения практического профиля кулачка, необходимо посчитать радиус ролика, т.к. точки В1, В2, В3, В4 и т.д. будут являться центрами ролика. Радиус ролика выбирается как минимальное значение из двух уравнений:

=h3 и т.д. на лучах 2, 3, 4 соответственно, взятые с диаграммы перемещения. Получаем точки В2, В3, В4. Полученные точки соединяем между собой и с точкой В1. Получаем теоретический профиль кулачка – эквидистанту. Для построения практического профиля кулачка, необходимо посчитать радиус ролика, т.к. точки В1, В2, В3, В4 и т.д. будут являться центрами ролика. Радиус ролика выбирается как минимальное значение из двух уравнений:

ℓrрол < 0,8ρmin

ℓrрол < 0,8ρmin

ℓrрол < [0,4…0,5]ℓRо, (4.12)

где ρmin- минимальный радиус кривизны профиля. Практический профиль строится как огибающая кривая положений ролика.

Дата добавления: 2015-10-19; просмотров: 1276;