Статистический анализ посредством больших выборок

Статистический анализ следует производить после того, как станок проработает некоторое время, необходимое для стабилизации температуры системы СПИД. Это время колеблется в пределах одного-двух часов. В результате этого погрешности обработки, вызываемые температурными деформациями элементов системы СПИД.

Статистический анализ посредством большой выборки заключается в следующем.

Со станка берется большая (текущая) выборка, состоящая из деталей, изготовленных подряд одна за другой при неизменной настройке и других неизменных условиях. Объем выборки устанавливается в зависимости от желаемой точности и надежности определения меры рассеивания а суммарной погрешности обработки. Для практических целей можно принять точность вычисления оценки s по выборочному s, равную e = ±0,2s с вероятностью a = 0,95. Тогда объем выборки достаточно сделать равным n = 50. Однако с увеличением n точность e возрастает и поэтому часто принимают n ³ 100.

Все детали выборки должны быть измерены шкальным измерительным инструментом с ценой деления измерительной шкалы, равной (1/6¸1/10)2d, где 2d - допуск на измеряемый размер. На основании результатов измерений деталей выборки составляется таблица распределения размеров выборки (при составлении таблицы все наблюденные размеры разбиваются на интервалы, число которых выбирается так, чтобы ширина интервала была больше не менее чем в 2 раза цены деления шкалы измерительного инструмента - для компенсации погрешности измерения). Затем производится вычисление статистических характеристик выборки  и s, которые и принимаются в качестве оценок параметров х0 и s0 распределения генеральной совокупности, из которой взята выборка. После этого производится проверка гипотезы нормальности распределения по методу. Выборку необходимо проверить также на случайность и убедиться в стабильности центра рассеивания погрешностей в процессе отбора пробы.

и s, которые и принимаются в качестве оценок параметров х0 и s0 распределения генеральной совокупности, из которой взята выборка. После этого производится проверка гипотезы нормальности распределения по методу. Выборку необходимо проверить также на случайность и убедиться в стабильности центра рассеивания погрешностей в процессе отбора пробы.

При положительных результатах проверки гипотез нормальности и случайности распределения выборки процесс может быть отнесен к IV типу точности, для которого суммарная погрешность обработки определяется по формуле

D=Dn+ Dс,

где Dn — постоянные погрешности; Dс — случайные погрешности.

Для оценки точности процесса необходимо сравнить полученную суммарную погрешность D с допуском 2d на размер детали. Точность процесса считается достаточной или избыточной, если удовлетворяется неравенство

D £ 2d

Однако на практике возможен брак даже и при избыточной точности процесса, если настройка станка была выполнена с погрешностью, величина которой превышала допустимое значение.

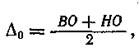

Обозначим через D0 координату середины поля допуска относительно номинального значения размера, величина которой определяется по формуле

где ВО и НО — верхнее и нижнее предельные отклонения размера по чертежу с учетом знаков.

Среднее значение действительных отклонений измеряемого размера от его номинала обозначим через

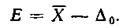

Среднее значение действительных отклонений измеряемого размера от его номинала обозначим через  . Величину смещения

. Величину смещения  от D0 обозначим через Е. Тогда

от D0 обозначим через Е. Тогда

На рис. 37 показаны два крайних положения кривой нормального распределения в поле допуска, когда смещение  от координаты середины поля допуска D0 находится в пределах допустимых значений, и два других крайних положения кривой нормального распределения, когда

от координаты середины поля допуска D0 находится в пределах допустимых значений, и два других крайних положения кривой нормального распределения, когда  смещено относительно D0 на величину, превышающую допустимое значение. В результате этого возникает брак, т. е. часть деталей q1 или q2 будет иметь отклонения размеров, выходящие за пределы допуска.

смещено относительно D0 на величину, превышающую допустимое значение. В результате этого возникает брак, т. е. часть деталей q1 или q2 будет иметь отклонения размеров, выходящие за пределы допуска.

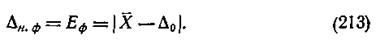

Фактическая величина погрешности настройки Dн.ф. определится по формуле

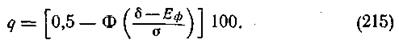

Вероятный процент брака (рис. 37, б) можно определить по формуле

Для оценки устойчивости процесса по большой выборке достаточно подтверждений гипотез нормальности и случайности выборки. Если эти гипотезы подтверждаются, то процесс можно считать устойчивым во времени.

Если в результате статистического анализа установлено, что сумма случайных погрешностей Dс равна допуску 2d на размер или близка к нему, то важно выяснить доминирующую причину возникновения случайных погрешностей. При токарной обработке можно случайные погрешности разделить на два вида: на погрешности Dу, зависящие от жесткости системы СПИД, и на погрешности Dз, не зависящие от жесткости системы, которые возникают главным образом от наличия зазоров в отдельных частях станка. Под влиянием колеблющейся силы резания и вибраций эти зазоры выбираются в процессе обработки неравномерно как по величине, так и направлению, вызывая колебания размеров у обрабатываемых деталей.

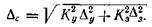

Суммарную величину случайных погрешностей Dс можно, таким образом, представить в виде двух слагаемых:  .

.

Дата добавления: 2015-10-05; просмотров: 1541;