КОНСТРУКЦИЯ КИСЛОРОДНЫХ КОНВЕРТЕРОВ И МЕХАНИЗМОВ ПОВОРОТА

В настоящее время кислородно-конвертерный способ производства стали получил широкое распространение и стал основным способом.

Конвертер представляет собой футерованный металлический сосуд, который поворачивается на цапфах относительно горизонтальной оси при совершении технологических операций загрузки скрапа, заливки ; чугуна, замерах температуры, отбора проб, слива стали и шлака. Конверторы характеризуются вместимостью, т. с. массой стали, сливаемой из конвертора в сталеразливочный ковш после плавки.

Установлен стандартный ряд вместимости конвертеров, т: 50, 100 130 160, 200, 250, 300, 350, 400 и 500.

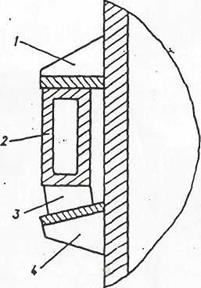

Современные конвертеры состоят из цилиндрической средней { части, сферического днища и концентричной горловины в виде ! усеченного конуса (Рис. 40).

При заливке чугуна, загрузке лома, взятии проб металла, сливе стали и шлака, при ремонте футеровки конвертер поворачивают. С целью улучшения работы подшипников опор и равномерного распределения смазки конвертер периодически поворачивают несколько раз.

Современные конвертеры снабжены механизмами поворота с электроприводами. С целью повышения надежности работы приводы делают многодвигательными. Применяют приводы коивертеров трех основных типов: стационарные, полунавесные и навесные. В зависимости от того, одна или обе цапфы приводные, приводы подразделяют на односторонние и двусторонние.

Корпус конвертера п процессе работы подвергается значительным

термическим напряжениям, которые являются следствием интенсивного и неравномерного нагрева. Так, в верхней части горловины температура достигает 345 °С, в нижней 260, центральной 315, а в днище 150 °С. Местное повышение температуры приводит к выпучиванию.

Если же нагрета большая поверхность, может произойти несимметричное расширение или искривление корпуса. .

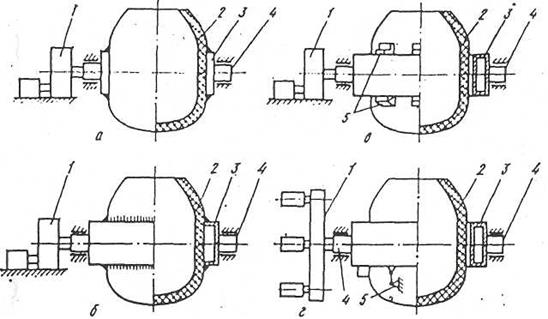

Современные конвертеры изготавливаются со свободным опорным кольцом, которое позволяет значительно уменьшить температурные напряжения в корпусе и кольце, а также упрощает операции по замене корпуса. Однако наличие свободного опорного кольца усложняет конструкцию соединения его с корпусом, которое должно обеспечивать свободное расширениеь и исключать смешение последнего относительно опорного кольца в первых конверторах (рис. 41, а) цапфы 4 приваривали непосредственно

к корпусу 2 через цапфовые плиты 3. При деформации корпуса

в процессе эксплуатации цапфы перекашивались, что приводило

к повреждениям привода и опор. Для увеличения жесткости

корпуса в последующих конверторах (рис.41, б) к корпусу 2 приваривали кольцо жесткости 3, в котором закреплялись опорные

цапфы 4. В этих конверторах происходили разрушения приваренного кольца.

В последующих конверторах (pиc.41, в, г) опорное кольцо стали изготавливать отдельно и корпус устанавливать в нем с зазором. Отдельное опорное кольцо обеспечивает свободное тепловое расширение корпуса при его пагревс, улучшает условия работы подшипниковых опор цапф, уменьшая тепловые воздействия на них.

Закрепление корпуса в опорном кольце первоначально осуществлялось с помощью кронштейнов 5 (см. рис.41, а)

|

Рис. 42.Схема соединения опорного кольца с корпусом

Обычно такое соединение (рис.42) выполнялось с помощью кронштейнов 1, 4, установленных над и под опорным кольцом 2, и приваренных к нему наклонных башмаков 3. Кронштейны входят в пазы опорного кольца, давая возможность корпусу расширяться. Данная конструкция проста, но не исключает смещения корпуса при повороте.

В этих конверторах при поворотах вследствие зазоров между кронштейнами и опорным кольцом происходили удары, вызывающие повреждение кронштейнов и привода. Различные усовершенствования конструкции указанного соединения лишь частично решали задачу и приводили к появлению статически неопределимых систем, работоспособность которых в большой мере зависит от точности изготовления, монтажа, состояния контактных пар и т. п.

Чтобы исключить этот недостаток, корпус 2 в опорном кольце 3 начали закреплять с помощью шарнирных тяг 5 (см. рис. 41, г). Такой способ закрепления корпуса в опорном кольце применяют на новых конверторах. Привод поворота конвертора также усовершенствован. Конверторы, изображенные на рис. 41,a-в, имели стационарный привод 1, устанавливаемый на отдельной опорной площадке. Но такой привод занимает очень много места в цехе и имеет большую массу. В современных конверторах применяют привод поворота 1, который навешивается на цапфу 4 опорного кольца 3 (см.рис.41, г).

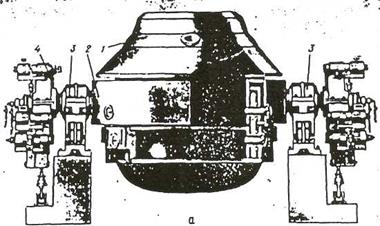

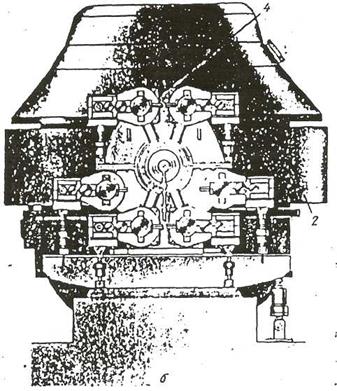

Рис. 40. Конвертор вместимостью 300т:

а – вид со сиороны сталевыпускного отверстия;

б – со стороны привода.

Рис.41.Принципиальные схемы конверторов:

а — с приваренными к корпусу цапфами; б — с приваренным к корпусу кольцом жесткости; в, г — с отделимым опорным кольцом

Конверторы с шарнирным закреплением корпуса п опорном кольце и навесным ириполом обладают пэксплуатации наибольшей надежностью и поэтому получили широкое распространение.

Во ВНИИметмаше создана более совершенная шарнирная конструкция крепления корпуса конвертера к опорному кольцу и созданы опоры, позволяющие компенсировать деформации опорного кольца.

Перекосы цапф компенсируются шарнирным закреплением обойм в стойках и стоек па станине, а осевые перемещения от термических деформации опорного кольца — поворотами шарнирио закрепленных стоек на корпусах и осепым перемещением обоймы плавающей опоры пместе со сферической птулкой в продольном пазе.

Технические характеристики некоторых конверторов приведены в табл.4.

Слив металла и шлака производится при частоте вращения конвертера 0,1 об/мни, другие операции совершаются при частоте его вращения 1—1.5 об/мин.

Таблица 4. Технические характеристики конверторов

| Параметры | Вместимость конвентера | |||

| 300—350 | 350-400 | |||

| Внутренний объем конвертера, м³ | 267,8 | |||

| Удельный объем кониертера, м³/т | 0,83 | 0,84 | 0,89 | 0,9—0,8 |

| Внутренние размеры по футероикс, мм: | ||||

| длина | ||||

| висота | 11 050 | |||

| Габаритные размеры, мм: | ||||

| длина | 16 450 | 14 000 | 20 730 | 22 700 |

| ширина | 12 400 | |||

| Масса конвертера без футеровки, Т | 1204,2 | |||

| Частота вращения, об/мин: | ||||

| номинальная | 1,0 | 1,09 | 1,03 | 1,03 |

| Минимальная | 0,1 | 0,26 | 0,04 | 0,04 |

| Схема привода | Односто- ронний | Односто- ронний | Двухсто- ронний | Двухсто- ронний |

| Электродвигатель: | ||||

| мощность, кВт | 2*130 | 6*60 | 6*2*60 | 6*2* 60 |

| частота вращения, об/мин | ||||

| Передаточные числа: | ||||

| быстроходного редуктора | 59,7 | 92,25 | 92,25 | 92,25 |

| тихоходного редуктора | 7,75 | |||

| общее | 462.7 | 922,5 | 922.5 | 922,5 |

Дата добавления: 2015-09-23; просмотров: 2745;