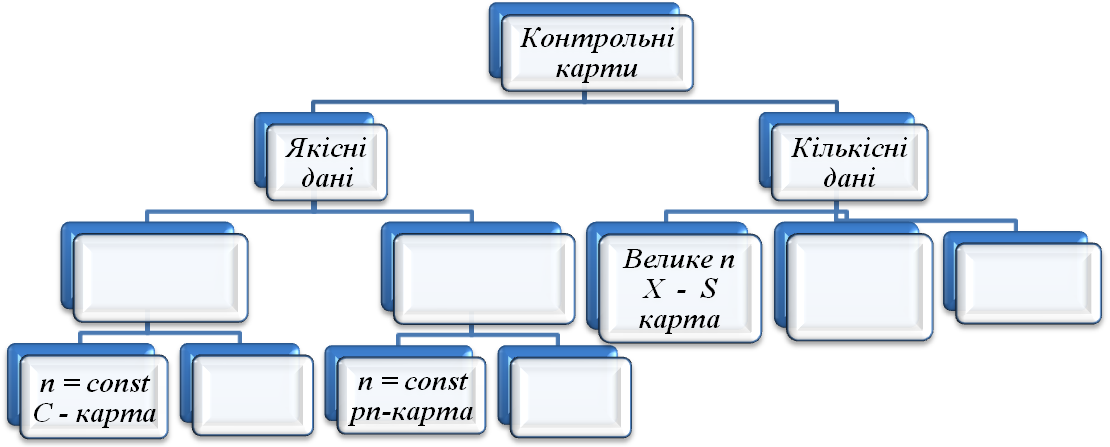

Сім типів контрольних карт

У межах сьоми простих інструментів використовують усього сім типів контрольних карт, а саме (рисунок 1.14):

| Невелике п X – R карта |

| Кількість дефектних виробів |

| п=1 Х - карта |

| п=var р-карта |

| n=var п-карта |

| Кількість дефектів у вибірці |

Рисунок 1.14 – Типи контрольних карт

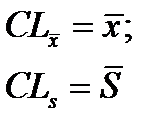

1) контрольна карта середніх значень і квадратичних відхилень (  );

);

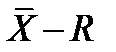

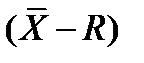

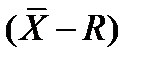

2) середніх арифметичних значень і розмахів (  );

);

3) індивідуальних значень (Х);

4) кількості дефектів (С);

5) кількості дефектів на одиницю продукції (и);

6) кількості дефектних одиниць продукції (рп);

7) частки дефектної продукції (р).

Формули для розрахунку контрольних меж наведено у таблиці 1.1.

Таблиця 1.1 – Формули розрахунку контрольних меж для основних типів контрольних карт Шухарта

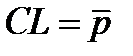

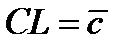

| Тип конт- рольної карти | UCL | LCL | CL |

| X |

|

|

|

|

|

|

|

|

|

|

|

| pn |

|

|

|

| p |

|

|

|

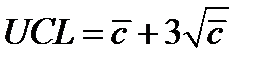

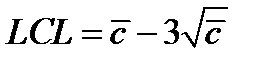

| c |

|

|

|

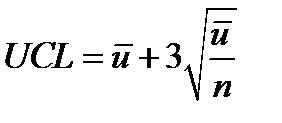

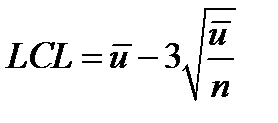

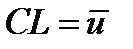

| u |

|

|

|

Усі перелічені карти належать до категорії карт Шухарта, що повсюди застосовуються у Европі та Японії. У Америці, головним чином, використовують так звані кумулятивні контрольні карти, зміст яких стає зрозумілим під час розгляду точностних діаграм. Кумулятивні карти показують, до чого наближається процес, але не визначають його поточного стану, тоді як карти Шухарта інформують про поточний стан, але не завжди про очевидні тенденції процесу. Окрім того, кумулятивні карти дозволяють працювати з вибірками невеликих обсягів (аж до обсягу, що дорівнює одиниці), що практично неможливо під час використання карт Шухарта. Проте у межах сьоми інструментів розроблено багато простих правил, що дозволяють і на картах Шухарта виявити тенденцію процесу і попередити його вихід з-під контролю. Як правило, під час аналізу процесів метод контрольних карт застосовують спільно з гістограмами і розшаруванням даних.

1.7.3 Контрольна карта поточних значень (Х – карта)

Ця карта застосовується під час спостереження невеликої кількості об’єктів, якщо усі їх піддають контролюванню.

1.7.3.1 Порядок побудови:

1.7.3.1.1 Дані вимірювань величини х, що аналізується, послідовно реєструють у контрольному листку. Кожному значенню присвоюють номер і від 1 і далі. Коли набирається 25–30 значень х, етап спостережень закінчується.

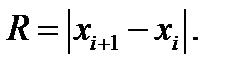

1.7.3.1.2 Обчислюють поточні розмахи R як різницю між поточним і попереднім значенням величини, що спостерігається (без урахування знаку):

(1.13)

(1.13)

Усього виходить п – 1 значень змінного розмаху.

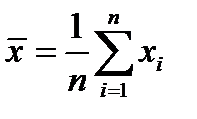

1.7.3.1.3 Визначають середнє значення величини, що аналізується за період спостережень за формулою:

. (1.14)

. (1.14)

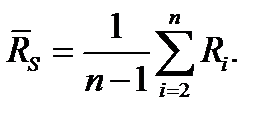

1.7.3.1.4 Обчислюють середнє значення змінного розмаху за період спостережень за формулою:

(1.15)

(1.15)

1.7.3.1.5 Отримані поточні значення хі і  наносять на розташовані один під іншим графіки у відповідних масштабах, на них розміщують також середні значення

наносять на розташовані один під іншим графіки у відповідних масштабах, на них розміщують також середні значення  у вигляді середніх ліній.

у вигляді середніх ліній.

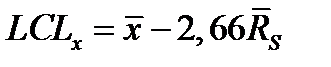

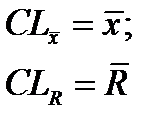

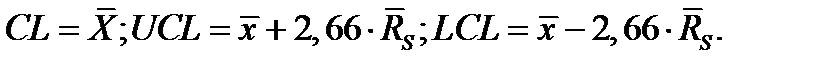

1.7.3.1.6 Розраховують і наносять на графіки нижню та верхню контрольні межі (межі регулювання) і середні лінії:

Карта

(1.16)

(1.16)

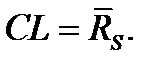

Карта RS:  (1.17)

(1.17)

На цьому етап побудови контрольної карти завершується.

На етапі спостереження і регулювання процесу виконують наступні дії:

– виміряють значення величини, що спостерігається і заносять до контрольної карти х;

– обчислюють змінний розмах і його значення заносять до контрольної карти RS.

Якщо отримані значення знаходяться у контрольних межах, то можна вважати процес керованим, тобто стабільним. Якщо ж одна з крапок випадає за контрольні межі – це є попередженням про непевність–ненадійність. Тоді належить розібратися з причинами такого відхилення і за необхідності прийняти потрібні заходи. Якщо крапки не виходять з контрольних меж, але серію крапок розташовано нижче або вище від середньої лінії, то це також є попередження про порушення процесу. Довжина такої «бентежної» серії 6 крапок, але, якщо спостерігаються коротші серії, розділені окремими крапками з іншого боку від середньої лінії, то це також можна вважати за попередження ненадійності і необхідно розібратися з причинами.

1.7.4 Контрольна карта середніх значень і розмахів

Карту типу  застосовують у масовому виробництві, коли карти типу Х не можна використовувати через громіздкість. Під час аналізу карт типу

застосовують у масовому виробництві, коли карти типу Х не можна використовувати через громіздкість. Під час аналізу карт типу  висновки про стабільність (стійкість) процесу роблять на основі даних, отриманих для невеликої кількості представників усіх виробів, що розглядаються. Вироби об’єднують у партії відповідно до порядку виготовлення, і від кожної партії відбирають невеликі вибірки, за даними яких будують контрольну карту.

висновки про стабільність (стійкість) процесу роблять на основі даних, отриманих для невеликої кількості представників усіх виробів, що розглядаються. Вироби об’єднують у партії відповідно до порядку виготовлення, і від кожної партії відбирають невеликі вибірки, за даними яких будують контрольну карту.

1.7.4.1 Порядок побудови:

1.7.4.1.1 Визначають обсяг партій виробів, з яких збирають вибірки. Партію можна складати як виробіток за годину, зміну або інший період часу, формувати з потоку однаковими групами виробів або у інший спосіб. Бажано, щоб партії були однакові. Якщо розмір, що аналізується, ще й контролюється, то відбір вибірки здійснюють до контролю.

1.7.4.1.2 З кожної партії відбирають визначену кількість деталей (вибірка) – звичайно від двох до десяти, залежно від завдань точності, яку вимагають, обсягів і способу контролю. Для кожної карти обсяг вибірки залишається незмінним. Вибіркам надають номера і від 1 до п. Усього формують 25 – 30 вибірок.

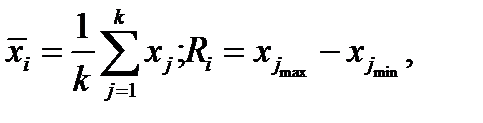

1.7.4.1.3 У кожній вибірці визначають середнє значення  і розмах Ri:

і розмах Ri:

(1.18)

(1.18)

де j – номер значення у вибірці, а k – обсяг вибірки.

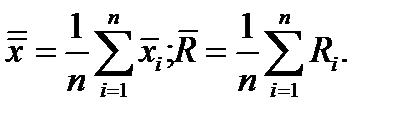

1.7.4.1.4 Після завершення періоду спостережень обчислюють загальне середнє значення спостерігаємої величини  і середній розмах

і середній розмах  :

:

(1.19)

(1.19)

Одержані значення наносять на графік.

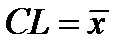

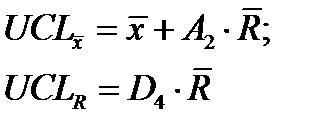

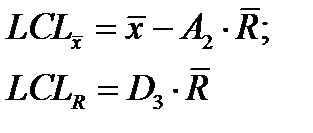

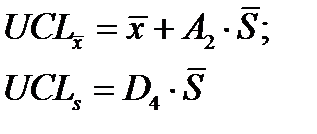

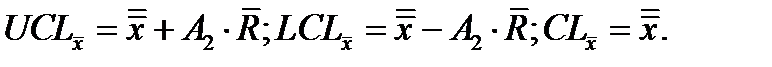

1.7.4.1.5 Визначають і наносять на графік контрольні межі (межі регулювання) за наступними формулами.

Для карти  :

:  (1.20)

(1.20)

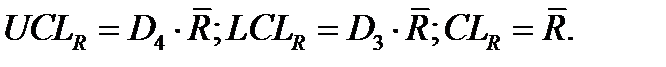

Для карти R:  (1.21)

(1.21)

Величини коефіцієнтів у цих формулах залежать від обсягу вибірки і наведені у таблиці 1.2.

Таблиця 1.2 – Значення коефіцієнтів для розрахунку за різних обсягах вибірки п

| п | А2 | D3 | D4 | n | A2 | D3 | D4 | |

| 1,88 1,023 0,729 0,577 0,483 0,419 0,373 0,337 0,308 0,285 0,266 0,249 | — — — — — 0,076 0,136 0,184 0,223 0,256 0,283 0,307 | 3,267 2,574 2,282 2,114 2,004 1,924 1,864 1,816 1,777 1,744 1,717 1,693 | 0,235 0,223 0,212 0,203 0,194 0,187 0,18 0,173 0,167 0,162 0,157 0,153 | 0,328 0,347 0,363 0,378 0,391 0,403 0,415 0,425 0,434 0,443 0,451 0,459 | 1,672 1,653 1,637 1,622 1,608 1,597 1,585 1,575 1,566 1,557 1,548 1,541 |

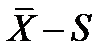

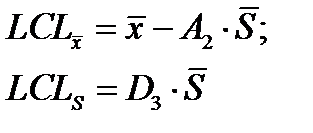

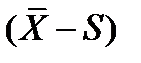

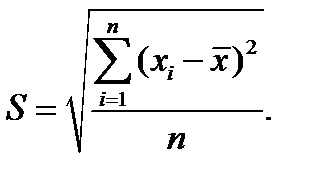

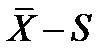

1.7.5 Контрольна карта середніх значень і середніх квадратичних відхилень

Ця карта практично ідентична до карти (  ), але, точніше, тому її належить рекомендувати під час налагодження технологічних процесів у масовому виробництві відповідальних деталей. Її можна застосовувати для випадків вбудованої системи контролю з автоматичним введенням даних до ЕОМ, що використовуються для автоматичного управління процесом.

), але, точніше, тому її належить рекомендувати під час налагодження технологічних процесів у масовому виробництві відповідальних деталей. Її можна застосовувати для випадків вбудованої системи контролю з автоматичним введенням даних до ЕОМ, що використовуються для автоматичного управління процесом.

У картах  замість розмаху R використовується більш ефективна статистична характеристика розсіювання спостерігаємих значень – середнє квадратичне відхилення S. Воно показує, наскільки близько групуються окремі значення навколо середнього арифметичного, або як вони розсіюються навколо нього. Середнє квадратичне відхилення визначають за формулою:

замість розмаху R використовується більш ефективна статистична характеристика розсіювання спостерігаємих значень – середнє квадратичне відхилення S. Воно показує, наскільки близько групуються окремі значення навколо середнього арифметичного, або як вони розсіюються навколо нього. Середнє квадратичне відхилення визначають за формулою:

(1.22)

(1.22)

У решті випадків прийняті позначення, побудова і застосування карти  не відрізняється від карти

не відрізняється від карти  .

.

Іноді для контролю використовують карту (Me – R) – контрольну карту медіан і розмахів. Медіана – це середнє значення у вибірці, якщо усі значення розташовані у порядку зростання або зменшення. У вибірці з трьох значень медіана – друге, а у вибірці з п’яти значень медіана займає третє місце. Така карта є менш точною, аніж карта  , але простіша у використанні.

, але простіша у використанні.

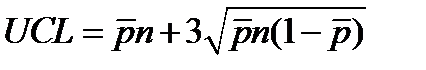

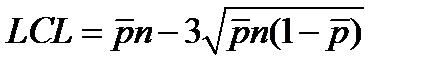

1.7.6 Контрольна карта кількості дефектних виробів у партії (рп)

Карта типу рп (р – частка дефектних виробів у партії обсягом п одиниць) використовується, коли контроль якості продукції здійснюється за альтернативною ознакою і застосовується для відстеження кількості дефектних виробів в однакових партіях продукції.

1.7.6.1 Порядок побудови:

1.7.6.1.1 Усі вироби у порядку їх виготовлення поєднують в однакові за кількістю партії, кожній з яких надається порядковий номер j від 1 до k, де k»25¸30.

1.7.6.1.2 Під час контролю визначають кількість дефектних виробів mj=pnj у кожній j–й партії. Значення pnj заносять до контрольної карти.

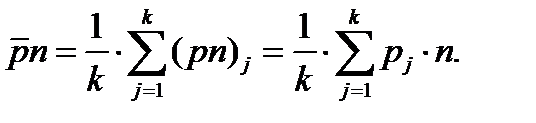

1.7.6.1.3 Коли накопичується 25–30 крапок, обчислюють середнє значення за формулою:

(1.23)

(1.23)

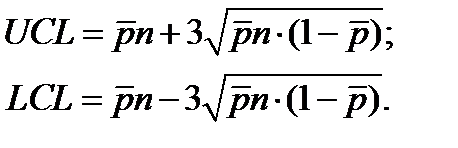

1.7.6.1.4 Визначають контрольні межі:

(1.24)

(1.24)

Існує також контрольна карта для поточного контролю за невеликих значень п. З її допомогою можна більш глибоко збагнути процес виробництва і краще дослідити причини різних відхилень від норми. Через визначені проміжки часу відбирають для контролю вибірки невеликого обсягу. При цьому деталі з відхиленями від норми виключають з подальшої обробки. Карту заповнюють, зазвичай, контролери на конвейєрі. Відрізки часу між окремими вибірками залежать від чутливості виробничого процесу до перешкод, від продуктивності машин і від обсягу вибірок. Хоча вибірки великого обсягу містять більше інформації, але підвищують й витрати. Обсяг вибірок складає від 5 до 10 % продукції зміни. Карта поточного контролю має тільки верхню лінію, тому важко помітити настання істотного поліпшення у процесі, як це можна побачити в р- і рп- картах.

Карту заповнюють регулярно. Частка браку у відсотках, яка визначається за нею, не повинна набагато перевищувати визначену норму. Значення частки браку, необхідне для ведення поточного контролю, можна визначати за

р- картою.

Карта поточного контролю, класифікуючи вироби за видами відхилень, дозволяє визначити, де належить шукати порушення, краще використовувати обладнання і матеріали, сприяє підвищенню кваліфікації робітників і відповідальності персоналу.

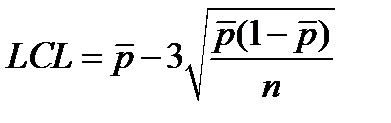

1.7.7 Контрольна карта частки дефектної продукції (р)

Карта типу р застосовується в тих же випадках, що і карта рп, але її може бути застосовано зарізноманітної кількості виробів у кожній партії.

1.7.7.1 Порядок побудови:

1.7.7.1.1 Визначають кількість виробів у кожній партії пj (j – порядковий номер партії).

1.7.7.1.2 З’ясовують кількість дефектних виробів у кожній партії mj.

1.7.7.1.3 Розраховують частку дефектних виробів у кожній партії.

1.7.7.1.4 За кількості партій 25–30 визначають середню частку дефектних виробів в усіх партіях як відношення суми цих виробів (дефектних) до суми усіх виробів у всіх партіях:

(1.25)

(1.25)

значення  заносять до графіка.

заносять до графіка.

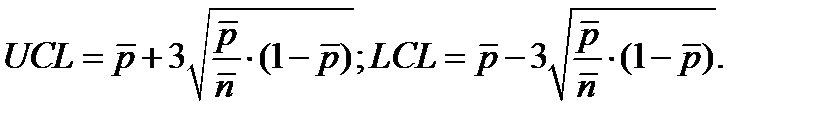

1.7.7.1.5 Контрольні межі розраховують за формулами:

(1.26)

(1.26)

Контрольні межі також наносять на графік.

Якщо величину середньої лінії надано у відсотках, а не у дробових числах, то значення контрольних меж також мають бути наведені у відсотках, тобто:

(1.27)

(1.27)

Знайдені середню лінію та межі регулювання заносять до контрольної карти. Ординатами точок р-карти слугують частки бракованих виробів, а абсцисами – поточні номери контрольованих партій або вибірок, узятих з цих партій. Робота з р-картою починається після аналізу зведення даних. Після закінчення виробничого циклу контрольні карти належить систематизувати, щоб під час поновлення виробництва не робити зведення спочатку.

Під час тривалого процесу виробництва особливий інтерес становлять найвищі і найнижчі крапки. Якщо чергова крапка вийшла за нижню контрольну межу, то процес також вийшов із статистично стійкого стану, але середня якість суттєво поліпшилась. Слід визначити особливі причини такого поліпшення для стабілізації процесу у цьому новому стані.

1.7.8 Контрольна карта кількості дефектів у партії (с)

Карту типу с застосовують під час контролю виробів однакових розмірів за кількістю однорідних дефектів. Наприклад, контроль кількості дефектів зварювання певної конструкції, кількості подряпин і т. ін.

с-Карту використовують для виробничого контролю невеликих партій виробів. Невеликі підприємства, на яких часто змінюється номенклатура виробів, під час впровадження статистичних методів контролю, зважаючи на недостатній досвід персоналу, спочатку застосовують с-карту. Чутливість с-карти порівняно невелика, але її з успіхом можна застосовувати під час виробництва деталей, які контролюються наочно.

Порядок побудови

1.7.8.1.1 Вироби нумерують у порядку виготовлення. На кожному з них визначають кількість дефектів сj і заносять до графіка.

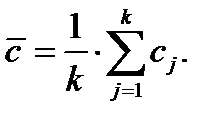

1.7.8.1.2 Для кількості 25–30 виробів визначають середню кількість дефектів виробу:

(1.28)

(1.28)

Значення  наносять на графік.

наносять на графік.

1.7.8.1.3 Верхню і нижню контрольні межі розраховують за формулами:

(1.29)

(1.29)

Контрольні межі заносять до графіку.

1.7.9 Контрольна карта кількості (частки) дефектів на одиницю виробу (и)

и-Карта застосовується до виробів різних розмірів, кількість дефектів відносять до одиниці виміру (квадратного метра тканини, погонного метра прокату і т. ін.). Карту застосовують також і для випадків перевірки суперечних виробів за більш ніж однією якісною ознакою. Сюди відносять або якісні ознаки, що контролюють за допомогою калібрів, або електричного чи то хімічного способу, або наочно.

1.7.9.1 Порядок побудови:

1.7.9.1.1 Визначають дані за дослідним параметром, результати заносять до таблиці (значення пj).

1.7.9.1.2 З’ясовують кількість дефектів на кожному виробі сj, результати заносять до таблиці.

1.7.9.1.3 Розраховують кількість дефектів, що припадає на одиницю виміру продукції, иj = сj / пj, результати заносять до графіка.

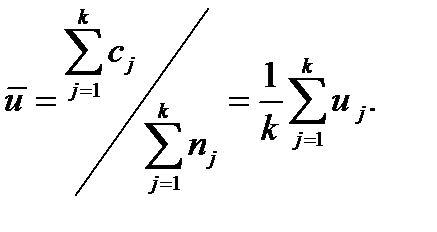

1.7.9.1.4 Визначають середню кількість дефектів, що припадає на одиницю виміру продукції як відношення суми дефектів до загального обсягу усієї перевіреної продукції:

(1.30)

(1.30)

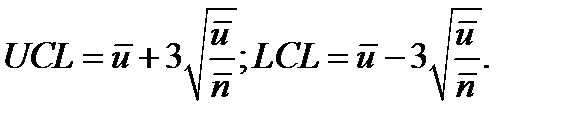

Контрольні межі розраховують за формулами:

(1.31)

(1.31)

Основне призначення сімох інструментів – контроль поточного процесу і надання допомоги учаснику з його поліпшення. За допомогою сімох інструментів з’ясовують причини небажаної зміни процесу і готують пропозиції з його коректування.

Знання і застосування на практиці сімох інструментів є основою однієї з найважливіших вимог TQM – постійного самоконтролю.

Дата добавления: 2015-11-18; просмотров: 2488;