Порівняння гістограм з межами допуску

Якщо є допуск, то необхідно нанести на гістограму його межі (SL – нижня, SU – верхня межа), щоб порівнювати з ними розподілення. Існує п’ять типових випадків, показаних на рисунку 1.7.

Якщо гістограма відповідає допуску, то мають місце два випадки:

– підтримка існуючого стану – це все, що вимагається (рис. 1.7, а);

– нема ніякого запасу, тому необхідно скоротити розкид до найменьшого значення (рис. 1.7, б).

| б |

| а |

| г |

| в |

Рисунок 1.7 – Гістограми і межі поля допуску (SL – нижня, SU – верхня):

а, б – гістограма відповідає допуску; в–д – гістограма не відповідає допуску.

Якщо гістограма не відповідає допуску, то у цих випадках:

– необхідно домогтися зміщення середнього значення ближче до центра поля допуску (див. рис. 1.7, в);

– потрібно виконати дії зі зниження варіації даних (рис. 1.7, г);

– водночас необхідні заходи, описані у випадках в і г (рис. 1.7, д).

Розподіл відмінних емпирічних даних частіше наводять у вигляді гістограм або полігона (рисунок 1.8). У випадку полігона ординати, пропорційні частотам інтервалів, відбудовують перпендикулярно до осі абсцис у точках, що відповідають серединам даних інтервалів. Вершини ординат з’єднують прямими лініями. Для замикання кривої крайні ординати з’єднують з ближньою серединою інтервалу, у якій частота дорівнює 0.

Хоча гістограма дозволяє визначити стан якості партії виробів за зовнішнім виглядом, вона не дає усієї інформації про величину широти, симетрії між правим і лівим сторонами, наявність або відсутність центра розподілу у кількісному виразі.

| 5,0 5,1 5,2 5,3 5,4 х 5,5 |

Рисунок 1.8 – Полігон

Корисно оцінити процес за допомогою СР (індексу відтворюваності процесу, коефіцієнта придатності):

1) за двосторонніх меж допуску:

(1.10)

(1.10)

де S – вибіркове середнє квадратичне відхилення;

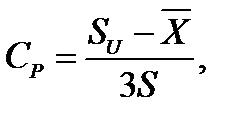

2) при однобічних межах допуску (SU або SL):

(1.11)

(1.11)

або  (1.12)

(1.12)

Точність технологічного процесу оцінюють виходячи з наступних критеріїв:

– СР > 1,33 – процес задовільний;

– 1,00 £ СР £ 1,33 – процесвідповідає висунутим вимогам;

– СР < 1,00 – процес не відповідає заданим вимогам.

ДІАГРАМА ПАРЕТО

Діаграму названо на шану до італьянського економіста В. Парето, який у 1887 р., аналізуючи богатства Італії, вивів формулу, яка показує, що прибутки у суспільстві розподіляються нерівномірно. Цю ж теорію було проілюстровано діаграмою у 1907 р. американським економістом М.С. Лоренцом. Обидва вчених виявили, що у більшості випадків найбільша частка доходів (80 %) належить невеликій кількості людей (20 %). Розвитком цієї статистичної закономірності стало правило: обмежена кількість (20 %) елементів, які складають явище, на 80% обумовлюють його виникнення. Дж. Джуран використав цей постулат для класифікації проблем якості на нечисленні (проте суттєво важливі) і численні (несуттєві), та назвав цей метод аналізом Парето. Відповідно до цього методу у більшості випадків переважна кількість дефектів і пов’язаних з ними матеріальних втрат виникають через відносно невелику кількість причин. Таким чином, з’ясувавши причини появи основних дефектів, можна усунути майже усі втрати, зосереджуючи зусилля на ліквідації саме цих причин.

Діаграма Парето – це інструмент, що дозволяє розподілити зусилля на роз’вязанні проблем, які виникають, і виявити основні причини, які потрібно проаналізувати в першу чергу. Діаграма Парето – це особлива форма вертикального стовпчикового графіка.

Побудову діаграми Парето засновано на контрольних картах або інших формах збору даних, що допомагають привернути увагу і зусилля до дійсно важливих проблем. Можна досягти більше, займаючись найвищим стовпчиком, не приділяючи увагу нижчим.

Якщо діаграму Парето будуєть протягом кожного місяця, то служба якості негайно визначає причину браку і намічає заходи з її усунення. Проводячи аналіз, можна одержати інформацію, що дозволить, наприклад, зменшити витрати на забезпечення якості і, таким чином, збільшити прибуток під час реалізації виробу. Відрізняють два вигляди діаграм Парето: за результатами діяльності; за причинами.

1.6.1 Діаграма Парето за результатами діяльності призначена для виявлення головної проблеми і відображує небажані результати діяльності:

– якість: дефекти, поломки, помилки, відмови, рекламації, ремонти, повернення продукції;

– собівартість: обсяг втрат; витрати;

– терміни постачання: нестачу запасів,помилки у складанні рахунків, зрив термінів постачань;

– безпека: нещасні випадки, трагічні помилки, аварії.

1.6.2 Діаграма Парето за причинами відбиває причини проблем, що виникають під час виробництва, використовується для з’ясування головної з них:

– виконавець роботи: зміна, бригада, вік, досвід роботи, кваліфікація, індивідуальні характеристики;

– устаткування: верстати, агрегати, інструменти, оснащення, організація використання, моделі, штампи;

– сировина: виробник, стан сировини, завод-постачальник, партія;

– метод роботи: умови виробництва, замовлення-наряди, заходи діяльності, послідовність операцій;

– вимірювання: точність, вірність, повторюваність, стабільність, тип вимірювального приладу.

1.6.3 Побудова діаграми Парето охоплює наступні етапи.

1. Визначення мети. Мету повинно бути сформульовано точно і влучно. Належить з’ясувати методику (як збирати і класифікувати) і період збору даних.

2. Організація і проведення спостережень. Належить розробити контрольний аркуш реєстрації даних з переліком видів зібраної інформації.

3. Аналіз результатів спостережень, виявлення найбільш значущих чинників. Необхідно розробити бланк таблиці для даних, передбачивши у ній граф для підсумків за кожним перевіреним признаком окремо. Тобто, окремо для накопиченої суми, кількості дефектів, відсотків до загального підсумку та для накопичених відсотків. При цьому необхідно розміщувати дані, одержані за кожним чинником, у порядку значущості і заповнювати таблицю, враховуючи групу «інші» (завжди останній рядок).

4. Побудова діаграми Парето. Вздовж осі ординат відкладають кількість, а вздовж осі абсцис – чинники; кожному чиннику відповідає свій стовпчик. Для обліку сукупного відсотка втрат від декількох дефектів будують кумулятивну криву. Будують другий графік (можливо скористатися першим): на осі ординат відкладають кількість, а вздовж осі абсцис – накопичені відсотки.

5. Аналіз. Під час побудови діаграми Парето необхідно звертати увагу на наступні моменти:

– діаграма Парето виявляється найбільш ефективною, якщо кількість чинників, розташованих вздовж осі абсцис, складає 7–10;

– під час обробки даних необхідно здійснювати їх розшарування за окремими чинниками;

– у випадку, коли чинник «інші» виявляється надто великим у порівнянні з рештою, слід повторити аналіз його складу, а також заново проаналізувати усі чинники;

– якщо чинник, що є першим за порядком, технічно важкий для аналізу, то належить почати з аналізу, наступного за ним;

– якщо виявляється чинник, у відношенні якого легко провести поліпшення, то цим слід скористатися, не звертаючи увагу на порядок розташування чинників.

1.6.4 Розглянемо проведення аналізу Парето на прикладі. Підприємство виготовляє покрівельне залізо. Протягом місяця було вироблено 9170 бракованих листів і, звичайно, було поставлено завдання – зменшити брак. Служба якості підприємства збирала дані стосовно браку покрівельних листів протягом місяця і навела їх у вигляді таблиці:

| № за/п | Вид браку | Кількість неякісних виробів |

| Бокові тріщини Відлущення фарби Короблення Відхилення від перпендикулярності Брудна поверхня Гвинтоподібність Тріщини на поверхні Боковий вигин Інші причини | ||

| Ітого |

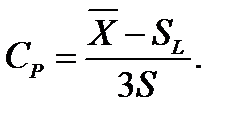

Для аналізу результатів спотережень і виявлення найбільш значущих чинників розробили бланк, а за отриманими результатами побудували діаграму Парето (рисунок 1.9).

З діаграми виходить, що найбільші втрати пов’язані з лущенням фарби, брудною поверхньою, гвинтоподібністю.

(Бланк)

| № за/п | Вид браку | Кількість неякісних виробів | Накопичена сума кількості дефектів | Відсоток числа дефектів за кожною ознакою від загальної кількості | Накопи- чений відсоток |

| Лущення фарби Брудна поверхня Гвинтоподібність Короблення Тріщини поверхні Боковий вигин Відхилення від перпендикулярності Бокові тріщини Інші причини | 37,08 14,39 13,63 9,81 8,94 4,58 3,49 1,53 6,54 | 37,08 51,47 65,10 74,92 83,86 88,44 91,93 93,46 100,00 | |||

| Ітого | — | 100,00 | — | ||

Рисунок 1.9 – Діаграма Парето для аналізу покрівельних листів [вид браку (дефектів) наведено у попередній таблиці]

Розглянемо аналіз Парето на іншому прикладі з приводу проведення дослідження відхилень у технологічному процесі. Для вирішення проблем рекомендують застосовувати різні методи та застосовувати діаграми Парето у поєднанні з причинно-наслідковою діаграмою, що особливо корисно.

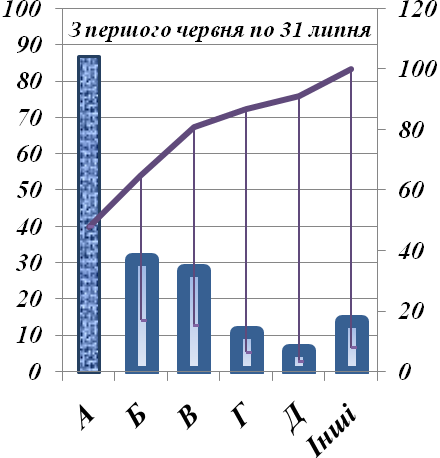

Коли зібрані протягом двох місяців дані було розкласифіковано за групами дефектів (рисунок 1.10), то з’ясувалось, що найбільшу групу складають дефекти відхилення від упроваджених розмірів – 48 % кількості дефектів. Було зроблено спробу зменшити кількість дефектів, сконцентрувавши увагу на усуненні відхилень у розмірах.

Рисунок 1.10 – Діаграма Парето з причин дефектів

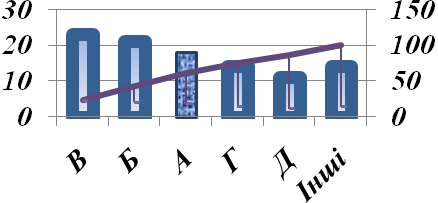

У цеху було обговорено проблему відхилень у розмірах і побудовано причинно-наслідкову діаграму (дивись рис. 1.2). Потім, дослідивши усі деталі з відхиленнями у розмірах, побудували діаграму Парето (рисунок 1.11), щоб з’ясувати, які з чинників справляють найбільший вплив на появу відхилень. За деякими деталями не вдалось виявити причини дефектів у розмірах і усі вони були поєднані в одну групу під назою «не з’ясовано». З діаграми Парето було виявлено, що поява дефектів значно залежить від способу встановлення деталі на верстат. Хоча установку здійснювали у відповідності до стандартної процедури, але сам спосіб не було у ній показано, що і привело до відмінностей в установці, а це, у свою чергу, стало причиною появи дефектів у розмірах. Співробітники цеху розробили спосіб установки, який було стандартизовано і включено до стандартної процедури.

Рисунок 1.11 – Діаграма Парето з причин дефектів

Після впровадження удосконаленої процедури встановлення деталі зібрали дані і побудували діаграму Парето, щоб порівняти результати. Дві діаграми на рисунку 1.12 явно демонструють зменшення кількості дефектів у розмірах.

| Загальний результат зниження дефектів – 67 деталей |

| Результат зниження дефектів – 64 деталі |

| З першого вересня по 31 листопада |

Рисунок 1.12 – Порівняння діаграм Парето, побудованих до і після

покращення процедури

Дата добавления: 2015-11-18; просмотров: 1327;