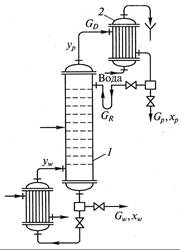

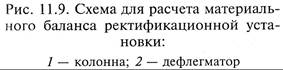

Материальный баланс. При описании и расчетах процессов, осуществляемых в ректификационных аппаратах при противоточном взаимодействии потоков жидкости и пара (рис

При описании и расчетах процессов, осуществляемых в ректификационных аппаратах при противоточном взаимодействии потоков жидкости и пара (рис. 11.9), принимают следующие допущения.

1. Мольные теплоты испарения компонентов одинаковы, т. е. при конденсации каждого киломоля пара испаряется такое же ко-

|

личество киломолей жидкости. Отсюда следует важный вывод о том, что количество пара, движущегося в аппарате снизу вверх, выраженное в киломолях, одинаково в любом сечении ректификационной колонны.

2. При конденсации пара в дефлегматоре изменения его состава не происходит, т. е. состав пара, выходящего из верхней части колонны, равен составу получаемого дистиллята и флегмы (ур = хр).

3. При испарении кубовой жидкости в испарителе изменение ее состава также не происходит, т. е. состав жидкости, выгружаемой из нижней части колонны, равен составу возвращаемого в колонну пара (уw = хw).

4/ Теплоты смешения компонентов разделяемой смеси равны нулю.

Таким образом, легко видеть, что при расчетах ректификационных аппаратов количество и состав фаз удобно выражать в молярных величинах.

Обозначим: Gf- количество смеси, поступающей на ректификацию; Gp – количество получаемого дистиллята; Gw – количество получаемого кубового остатка; хf, хр, хw – содержание легколетучего компонента соответственно в исходной смеси, дистилляте и в кубовом остатке. Количественная размерность потоков – кмоли или кг; качественная размерность (состав) – мольные или массовые доли (проценты).

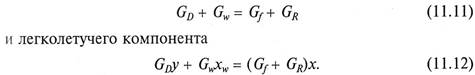

Уравнение материального баланса при этом состоит из двух равенств:

по входящими выходящим потокам

по легколетучему компоненту в этих же потоках

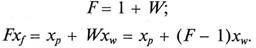

При описании процесса ректификации часто используют безразмерные отношения Gf/Gp = F и Gw/Gp = W, показывающие количества исходной смеси и кубовой жидкости, приходящиеся на 1 кг получаемого дистиллята.

При использовании безразмерных отношений уравнения (11.5) и (11.6) запишутся в виде

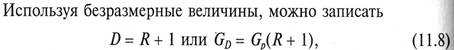

Если количество паров, отбираемых из верхней части колонны 1 и направляемых в дефлегматор 2, составляет GD, а количество флегмы, возвращаемой после него назад в колонну, - GR, то материальный баланс узла дефлегмации запишется как

где D = GD/Gр; R= GR/Gр – флегмовое число.

Поскольку легколетучий компонент, по которому обычно ведется расчет, переходит в процессе ректификации из жидкой фазы в паровую, дифференциальное уравнение материального баланса запишется в виде

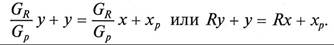

Рассмотрим материальные балансы для верхней (укрепляющей) и нижней (исчерпывающей) частей ректификационной колонны. В этом случае все количественные расходы будут иметь размерность кмоль/с, а содержание в них компонентов – мольные доли.

В верхней части расход пара, постоянный по высоте колонны (см. допущение 1), будет равен расходу флегмы и дистиллята (11.7).

Поскольку мольный состав пара и флегмы будет меняться по высоте укрепляющей части, то

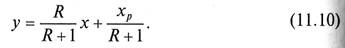

Подставим (11.7) в (11.9) и, записав потоки через отношение расходу дистиллята, получим

Выразив концентрацию легколетучего компонента в паре через концентрацию легколетучего компонента в жидкости в верхней части колонны, получим уравнение рабочей линии процесса ректификации в укрепляющей части колонны

В нижней (исчерпывающей) части при составлении уравнения баланса следует учитывать поток исходной смеси и отбор кубовой жидкости (кубового остатка)

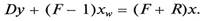

Подставив G из уравнения (11.11) в (11.12) и записав потоки через отношение к расходу дистиллята, получим

Учитывая (11.8), получим выражение для рабочей линии процесса ректификации для исчерпывающей части колонны

Легко видеть, что рабочие линии процесса ректификации (11.10) и (11.13) при соблюдении допущений 1 – 4 являются прямыми линиями с различными углами наклона.

В то же время, положения рабочих линий в у – х-диаграмме зависят не только от состава исходной смеси и продуктов разделения, но также и от тепловых параметров исходной смеси.

Теоретически возможны следующие случаи тепловых характеристик исходной смеси, подаваемой в ректификационный аппарат:

· при температуре кипения;

· при температуре ниже температуры кипения;

· в виде смеси насыщенного пара и жидкости;

· в виде насыщенного пара;

· в виде перегретого пара.

Все приведенные варианты могут быть реализованы в промышленности, но наиболее часто на разделение подают исходную смесь при температуре кипения.

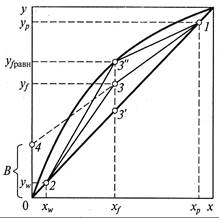

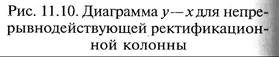

Для построения рабочих линий процесса ректификации для этого случая на оси абсцисс диаграммы у – х (рис. 11.10) откладывают заданные составы хf, хp, хw. В соответствии со вторым допущением (уp = хр) и третьем допущением (уw = хw) точки 1 и 2, принадлежащие концам рабочих линий для верхней и нижней частей колонны, располагаются на диагонали диаграммы. Точка 3 характеризуется значением хf, принадлежит обеим рабочим линиям и может перемещаться в диапазоне между точками 3' (диагональ диаграммы) и 3" (равновесная линия), в зависимости от значения флегмового числа R.

В случае расположения рабочих линий на линии 1 – 3' – 2 они совпадут с диагональю и будут соответствовать уравнению у = х,что может произойти только в случае бесконечно большого флегмового числа (R → ∞). В этих условиях (уравнение (11.8)) ректификационный аппарат работает без отбора дистиллята (Gp = 0), что может происходить при испытаниях и запуске установки. Данному случаю соответствует максимальная движущая сила.

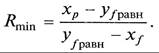

Второе предельное положение рабочих линий (1 – 3" – 2) характеризуется размещением точки 3" на равновесной линии. В этой точке движущая сила равна нулю, а, следовательно, для проведения процесса в ректификационном аппарате необходима бесконечно большая поверхность контакта фаз, что на практике неосуществимо.

С увеличением ординаты точки 3 значение флегмового числа уменьшается и становится минимальным в точке 3". Значение минимального флегмового числа может быть найдено из уравнения (11.10) подстановкой у = уfравн, х = хf, где уfравн – состав пара, находящегося в равновесии с жидкостью, поступающей на ректификацию:

Положение рабочей линии 1 – 3 – 2 соответствует проведению реального процесса ректификации при некотором значении Rmin < R < R∞.

В то же время необходимо отметить, что с увеличением флегмового числа увеличивается движущая сила массообменного процесса, но также увеличиваются затраты теплоты на парообразование, и наоборот.

|

откладывают его на оси ординат, получая точку 4. Пересечение линии, соединяющей точки 1 – 4 и x = xf, определяет положение точки 3. Соединив точки 2 и 3, получают ломаную линию 1 – 3 – 2, отвечающую изменению рабочих концентраций в укрепляющей и исчерпывающей частях колонны.

откладывают его на оси ординат, получая точку 4. Пересечение линии, соединяющей точки 1 – 4 и x = xf, определяет положение точки 3. Соединив точки 2 и 3, получают ломаную линию 1 – 3 – 2, отвечающую изменению рабочих концентраций в укрепляющей и исчерпывающей частях колонны.

|

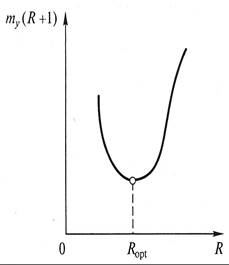

Оптимальное флегмовое число Ropt, для эксплуатации ректификационной установки выбирают чаще всего из условий минимального объема колонны.

С этой целью задаются рядом значений Rmin < R < R∞, и на диаграмму у – х наносят соответствующие им рабочие линии процесса. Для каждого процесса методом графического интегрирования получают значения чисел единиц переноса ту, и строится график в координатах ту*(R + 1) - R (рис. 11.11), по минимуму которого определяется значение Ropt.

В соответствии с (9.24) ту ≈ Н. По уравнению (11.8) выражение (R+ 1) ≈GD, которое, как любой расход, пропорционально площади сечения аппарата fa. Следовательно, произведение ту*(R+ 1) ~ Нfа ~ Va, где Vа – объем ректификационного аппарата.

В ряде случаев оптимальное флегмовое число находится по минимуму приведенных затрат, включающих эксплуатационные расходы и капитальные затраты. Однако, как показывает практика, найденные разными методами оптимальные флегмовые числа

отличаются незначительно.

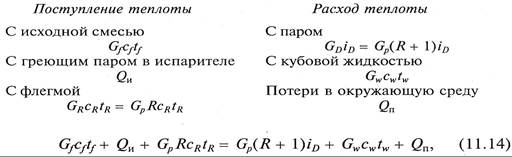

Тепловой баланс ректификационной колонны непрерывного действия (см. рис. 11.9) складывается из следующих частей:

где сf, сR, сW – теплоемкости исходной смеси, дистиллята и кубовой жидкости соответственно; tf, tp, tw – температуры исходной смеси, флегмы и кубовой жидкости; iD – энтальпия пара, выходящего из колонны.

Из уравнения теплового баланса (11.14) обычно определяется расход греющего (первичного) пара в испарителе, необходимый для проведения ректификации,

где r – удельная теплота конденсации (парообразования) греющего пара; хгр – степень сухости греющего пара.

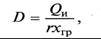

Периодически действующие ректификационные установки (рис. 11.12) представляют собой фактически укрепляющую часть ректификационного аппарата и работают по такому же принципу.

Исходная смесь загружается в куб 1, где нагревается до температуры кипения и испаряется. Пары проходят через ректификационную колонну 2, взаимодействуя в противотоке с жидкостью, возвращаемой из дефлегматора 3. В дефлегматоре обогащенные легколетучим компонентом пары конденсируются, и конденсат j поступает в делитель потока 4. Флегма из делителя направляется на орошение ректификационной колонны, а дистиллят через холодильник 5 направляется в сборник 6 или 7.

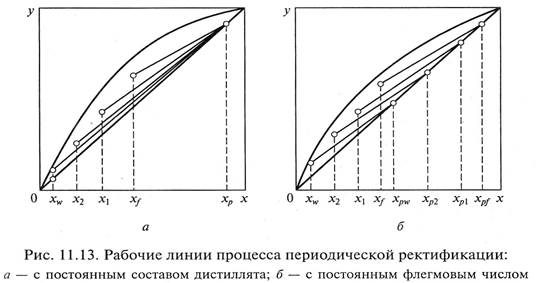

Эти установки могут работать в режимах постоянного расхода флегмы и постоянного состава дистиллята (рис. 11.13).

Для обеспечения режима постоянного состава дистиллята (хp = const) (рис. 11.13, а) процесс ректификации необходимо проводить при непрерывно изменяющемся флегмовом числе, минимальном в начале процесса и максимальном в конце. Для концентраций хf и хр положение рабочей линии находится на основании уравнения рабочей линии для укрепляющей части колон ны (11.10). При этом по мере отгонки летучего компонента концентрация его в кубе уменьшается до хw, проходя через ряд промежуточных значений, например х1, х2 и т.д.

Проведение процесса ректификации при режиме хр = const практически весьма затруднительно, поскольку для этого требуется непрерывное и четкое изменение питания колонны флегмой. По этой причине рассмотренный режим ректификации применяется в промышленности достаточно редко.

Более широкое распространение в промышленности получил режим периодической ректификации в условиях постоянного значения флегмового числа (R = const). Преимущество этого способа заключается в том, что с помощью одного ректификационного аппарата можно разделить смесь, состоящую из большого числа компонентов.

При постоянном флегмовом числе наклон рабочих линий не зависит от концентраций. Пусть в первый момент ректификации концентрация летучего вещества в кубовой жидкости составляет величину хf, а в дистилляте - хрf (рис. 11.13, б). По мере осуществления процесса концентрация летучего компонента в кубовой жидкости будет уменьшаться и принимать значения х1, х2 и далее вплоть до конечного значения хw. Соответственно будет уменьшаться и концентрация летучего компонента в дистилляте: хрf, хр1 хp2 и т. д. В результате будет получен дистиллят среднего состава в пределах хрf – хрw, и остаток состава хw либо несколько продуктов с близкой, но постоянно уменьшающейся концентрацией в них легколетучего компонента.

Экстрактивная ректификация предназначена для разделения смесей компонентов с близкими температурами кипения и очень низкой относительной летучестью (α ≤ 1,05). В этом случае в исходную смесь вводится третий компонент, предназначенный для резкого увеличения летучести основных компонентов. Вводимый компонент должен быть менее летуч, чем оба исходных компонента разделяемой смеси, и должен хорошо растворять низколетучий компонент разделяемой смеси.

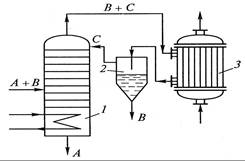

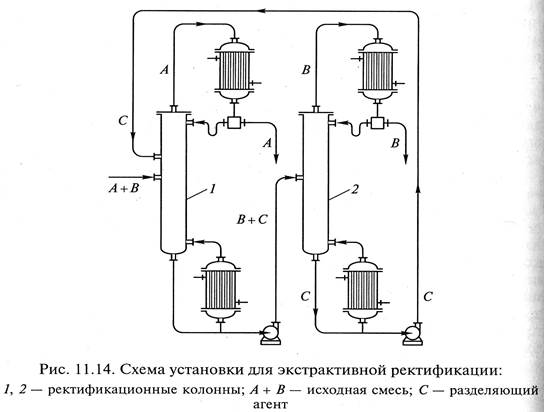

Установка для экстрактивной ректификации состоит из двух обычных ректификационных колонн 1 и 2 (рис. 11.14), в первую из которых поступает на разделение исходная смесь компонентов А и В. В укрепляющую часть колонны одновременно вводится разделяющий агент С. Выбор компонента С производят в соответствии с ранее приведенными условиями, чтобы он хорошо растворялся в компоненте В, в то время как А и С взаимно нерастворимы (или ограниченно растворимы). Летучести компонента А и смеси В + С становятся существенно различными, и в результате процесса ректификации в дистилляте получают практически чистый компонент А, а смесь В + С удаляется из первой колонны в виде кубового остатка и подается на разделение во вторую последовательно установленную колонну. В ней осуществляется разделение смеси на компоненты В и С.

|

Компонент В является целевым и отбирается из установки, а регенерированный компонент С возвращается в первую колонну для повторного использования.

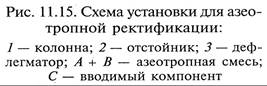

Азеотропная ректификация смеси А и В, находящейся в термодинамическом равновесии, осуществляется аналогичным способом. К азеотропной смеси* добавляют третий компонент С, образующий садним из разделяемых компонентов новую (более летучую, чем исходная) азеотропную смесь. Эта азеотропная смесь выделяется в качестве дистиллята, а другой практически чистый компонент удаляется в виде кубового остатка.

Вариант схемы азеотропной ректификации показан на рис. 11.15, когда образующаяся азеотропная смесь состоит из компонентов с резко отличающейся взаимной растворимостью при разных температурах.

С этой целью после дефлегматора 3 установлен отстойник 2, где происходит разделение компонентов В и С. Компонент В отводится из установки, а компонент С возвращается в колонну 1.

Примером такого процесса является разделение азеотропной смеси этиловый спирт – вода, где в качестве вводимого разделяющего компонента применяется бензол, образующий с водой и спиртом тройную азеотропную смесь с более низкой температурой кипения (64,8 °С), чем для азеотропной смеси спирта с водой (-78 °С).

Дата добавления: 2015-08-14; просмотров: 2562;