Дистилляция

Дистилляция в технологических процессах может осуществляться следующими основными способами.

Простая дистилляция (простая перегонка) производится путем постепенного испарения исходной смеси. Образующиеся пары конденсируются.

Простая дистилляция осуществляется в тех случаях, когда летучести разделяемых компонентов резко различаются, и к получаемым продуктам не предъявляют высоких требований по чистоте.

Простая дистилляция может осуществляться периодически и непрерывно, однократно и многократно, с дефлегмацией и фракционированием.

Однократное испарение, или равновесная дистилляция, обычно осуществляется в непрерывном режиме. Исходная смесь нагревается в теплообменнике паром, топочными газами или электронагревом. Образовавшаяся парокапельная смесь поступает в сепарационную камеру, откуда пар направляется в конденсатор, где конденсируется и отводится в сборник дистиллята, а жидкость – в сборник кубового остатка.

Так как жидкость достаточно долго взаимодействует с образующимися парами, то можно считать, что между фазами достигается равновесие.

Зная начальное количество смеси Lн, поступающей на разделение, а также ее начальную концентрацию хн, из уравнения материального баланса можно рассчитать количество получаемой паровой фазы G:

Здесь х и у – текущие концентрации легколетучего компонента в жидкой и паровой фазе, определяемой из условия равновесия либо путем подбора, либо графически; е – доля отгона легколетучего компонента в дистиллят, являющаяся отношением массы образовавшихся паров к массе исходной смеси.

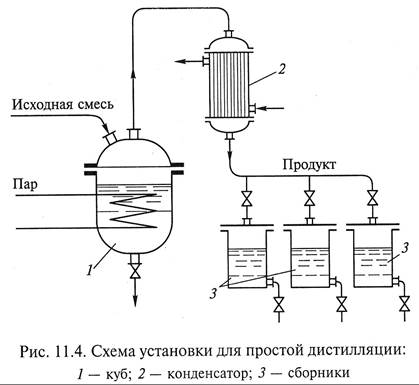

При простой дистилляции (однократном испарении) (рис. 11.4), проводимой периодическим способом, смесь загружается в куб 1, обогреваемый через змеевик или рубашку паром или дымовыми газами. После нагрева смеси образующиеся пары конденсируются в конденсате 2, и конденсат направляется в сборники 3. Остаток, обогащенный высококипящим компонентом, удаляется из куба 1 по окончании операции.

Простая дистилляция может проводиться при атмосферном давлении или под вакуумом.

По мере испарения, содержание легколетучего компонента в дистилляте непрерывно уменьшается, составляя максимальную величину в начале процесса и минимальную - в его конце. Отбор дистиллята различного состава в отдельные сборники позволяет получать несколько фракций разного состава. Такой способ называется фракционной перегонкой.

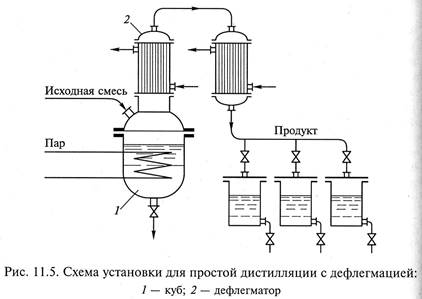

Степень разделения компонентов простой дистилляцией может быть повышена применением дефлегмации (рис. 11.5). По это схеме пары, покидающие куб 1, поступают в дефлегматор 2, в котором они конденсируются не полностью, а частично. При частичной конденсации конденсируется в основном менее летучий компонент, и пары обогащаются низкокипящим компонентом.

Конденсат (называемый флегмой) из дефлегматора возвращается в перегонный куб и подвергается многократному испарению.

Дистилляцию в токе водяного пара применяют в том случае, 4 когда компоненты исходной смеси нерастворимы в воде, что позволяет снизить температуру кипения смеси и тем самым избе жать разложения компонентов.

Дистилляция с водяным паром применяется при переработке жирных кислот, эфирных масел, смол, а также для дезодорации – удаления веществ, обусловливающих неприятный запах масел, жиров и других продуктов.

При осуществлении этого процесса исходная смесь загружается в куб, обогреваемый глухим паром через рубашку. Внутрь куба через барботер подают острый пар. Пары, выделившиеся при испарении смеси, направляют в конденсатор-холодильник. Образовавшийся конденсат поступает в сепаратор, где нерастворимые друг в друге жидкости расслаиваются.

Дистилляция с водяным паром протекает в неравновесных условиях. При этом острый пар выполняет две функции – теплоносителя и агента, снижающего температуру кипения. Таким обра зом, при расчете необходимого количества острого пара надо учитывать то, что его расход должен превышать количество, затрачиваемое на процесс отгонки выделенного вещества.

Недостатком метода является наличие влаги в продуктах перегонки.

Дистилляция в токе инертного газа проводится с использованием азота, водорода, диоксида углерода. Пар заменяется инертным газом в том случае, когда дистилляции подвергаются компоненты, растворимые в воде. Преимуществом применения инертных газов является также отсутствие нижнего температурного предела проведения процесса, поскольку применяемые газы при этих условиях не конденсируются.

Дистилляция в токе инертного газа имеет ряд недостатков:

примесь газа в отгоняемом паре резко снижает коэффициент теплоотдачи при конденсации пара из парогазовой смеси, что приводит к увеличению размеров холодильника-конденсатора; при такой конденсации часто образуется туман, отделить который от газа весьма трудно, поэтому возникают потери дистиллята с инертным газом.

Молекулярная дистилляция используется в технике для разделения компонентов, кипящих при высоких температурах и не обладающих необходимой термической стойкостью.

Процесс проводится под глубоким вакуумом (остаточное давление 0,10 ... 1,0 Па). При таком разрежении молекулы легко преодолевают силы взаимного притяжения, число столкновений между ними значительно сокращается, а длина свободного пробега резко возрастает.

|

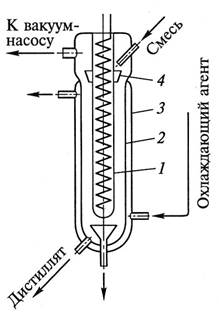

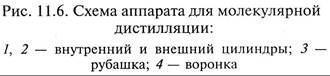

На рис. 11.6 представлена схема простейшего аппарата для молекулярной перегонки. Внутренний цилиндр 1 снабжен спиралью для электронагрева и является испарителем. Внешний цилиндр 2,

являющийся конденсатором, имеет рубашку 3, по которой движется охлаждающий агент. Исходная смесь вводится через патрубок в воронку 4 и стекает пленкой по наружной поверхности испарителя. Остаток и дистиллят, собирающийся на внутренней поверхности конденсатора, удаляются через патрубки в нижней части аппарата. В кольцевом пространстве между испарителем и конденсатором поддерживается требуемый вакуум при помощи насоса глубокого вакуума, присоединенного к верхнему патрубку.

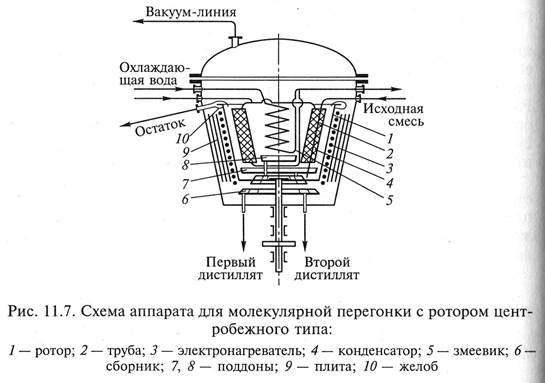

Более эффективным аппаратом для молекулярной перегонки является аппарат, схема которого представлена на рис. 11.7. Исходная смесь, подлежащая разделению, поступает в аппарат через трубу 2 на дно ротора центрифужного типа 1. Под действием центробежной силы поступающая жидкость поднимается по конусу (конусность 10...25°) и подвергается нагреву излучением от электронагревателя 3. Вырвавшиеся из жидкой фазы молекулы стремятся к конденсирующим поверхностям конденсатора 4 и змеевика 5. Первая представляет собой разрозненные секции, соединенные коллекторами для ввода и вывода охлаждающей воды, вторая – змеевик, охлаждаемый водой. Первая конденсирующаяся фракция стекает с элементов конденсатора 4 на поддон 7, а вторая конденсируется на змеевике 5 и стекает на поддон 8. Неиспаренная часть под действием центробежной силы выбрасывается с ротора 1 в отводной желоб 10 и удаляется из аппарата. Из поддона 7 дистиллят удаляется через периферийную секцию кольцево‑

го сборника 6, а из поддона 8 дистиллят отводится по патрубку через центральную секцию кольцевого сборника. Для теплоизоляции установлены концентрические плиты 9.

Дата добавления: 2015-08-14; просмотров: 3675;