Конструкции абсорберов

Абсорбционные аппараты в зависимости от форм контакта газа (пара) и жидкости делят на абсорберы: поверхностные, пленочные, насадочные, барботажные, распыливающие.

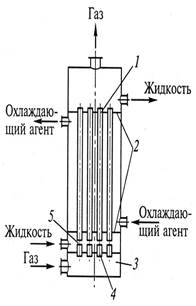

Поверхностные абсорберы используются для поглощения хорошо растворимых газов и их компонентов с выделением большого

количества теплоты, поскольку эти аппараты снабжены высокоэффективной системой ее отвода. В то же время эти аппараты применяются при невысоких нагрузках по газу, так как поверхность массопередачи у них недостаточно развита.

К аппаратам такого типа относится оросительный абсорбер (рис. 10.5), состоящий из нескольких рядов горизонтальных труб 1, орошаемых снаружи водой. Необходимый уровень жидкости (абсорбента) в каждом элементе поддерживается с помощью сливного порога 2.

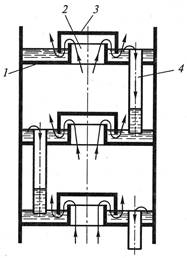

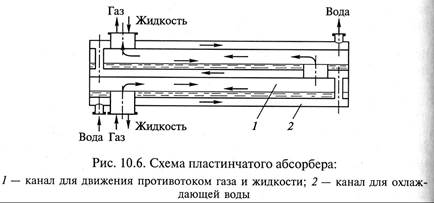

Пластинчатый абсорбер (рис. 10.6) состоит из двух систем каналов. По каналам большого сечения 1 движутся противотоком газ и жидкость (абсорбент), по каналам меньшего сечения 2 – охлаждающая вода. Пластинчатые абсорберы могут быть изготов‑

лены из графита, так как он хорошо проводит теплоту и является весьма стойким химически материалом.

Поверхностные абсорберы имеют ограниченное применение вследствие громоздкости и относительно малой эффективности.

В пленочных абсорберах газ контактирует с пленкой жидкости (абсорбента), стекающей по поверхностям различных конфигураций.

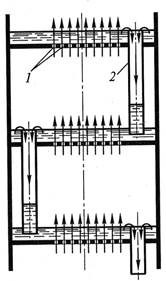

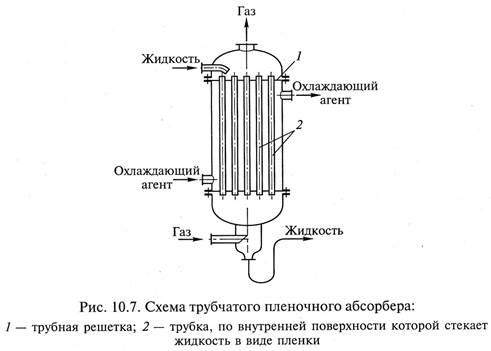

Трубчатый пленочный абсорбер (рис. 10.7) по конструкции близок к вертикальному кожухотру6ному теплообменнику. Жидкость (абсорбент) подается на верхнюю трубную решетку 1 и стекает по внутренней поверхности трубок 2 в виде пленки. Газ движется внутри трубок снизу вверх (противоток). Охлаждающая вода подается в межтру6ное пространство.

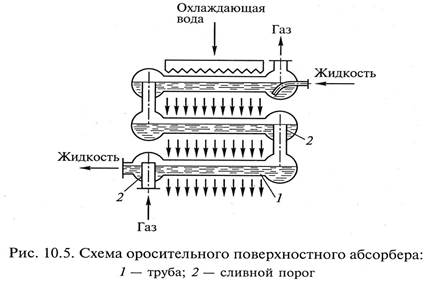

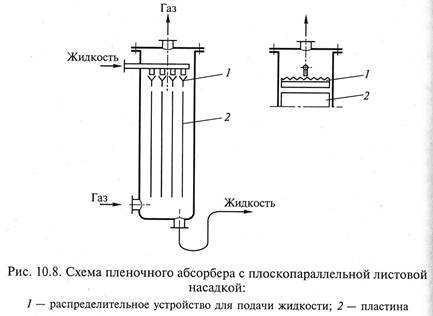

Абсорбер с листовой насадкой (рис. 10.8) выполнен в виде колонного аппарата с насадкой из вертикальных листовых пластин 2, над которыми расположено распределительное устройство 1 для подачи жидкости (абсорбента), стекающей в виде пленки с обеих сторон каждой пластины. Газ движется противотоком движению пленки снизу вверх. Однако в аппаратах таких конструкций отсутствует возможность отвода теплоты.

Достоинством этих аппаратов является низкое гидравлическое сопротивление, недостатком – небольшая удельная поверхность контакта фаз, приходящаяся на единицу объема абсорбционного аппарата.

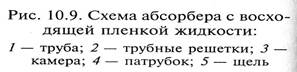

Абсорбер с восходящей пленкой (рис. 10.9) состоит из вертикальных труб 1, закрепленных в трубных решетках 2. Газ из камеры 3 проходит через патрубки 4, расположенные соосно трубам 1. Абсорбент поступает в трубы через щели 5.

|

ком друг к другу. В аппаратах с восходящим движением пленки вследствие больших скоростей газового потока (до 30...40 м/с) достигаются высокие значения коэффициентов массопередачи, но, вместе с тем, гидравлическое сопротивление этих аппаратов относительно велико.

Насадочные абсорберы – колонные аппараты, заполненные насадками – твердыми телами различной формы (рис. 10.10). Основным назначением насадки является распределение пленки жидкости по всей поверхности для создания развитой поверхности межфазового контакта.

Эффективная насадка должна отвечать следующим требованиям: обладать большой поверхностью в единице объема; хорошо смачиваться орошающей жидкостью; оказывать малое гидравлическое сопротивление газовому потоку; равномерно распределять орошающую жидкость; обладать химической стойкостью к воздействию жидкости и газа, контактирующих в аппарате; иметь малый удельный вес; обладать высокой механической прочностью; иметь низкую стоимость. Поскольку универсальной насадки не существует, выбор ее обуславливается конкретными условиями применения.

Насадочные аппараты отличаются простотой устройства, возможностью работы с агрессивными средами, созданием высокой удельной поверхности контакта фаз и коэффициентами массопередачи.

В насадочной колонне (рис. 10.11) насадка 1 укладывается на опорные решетки 2, имеющие отверстия или щели для прохождения газа и стока жидкости, которая с помощью распределителя (разбрызгивателя) 4 равномерно орошает насадочные тела и стекает вниз. По всей высоте слоя паса и равномерное распределение жидкости по сечению колонны обычно не достигается, поскольку из-за разного гидравлического сопротивления насадки и влияния пристеночных эффектов, она имеет тенденцию растекаться от центральной части колонны к ее стенкам. Поэтому для улучшения смачивания насадки в колоннах большого диаметра насадку иногда укладывают слоями (секциями) высотой 2 ... 3 м и под каждой секцией, кроме нижней, устанавливают перераспределители жидкости 3.

В зависимости от скорости подаваемого в насадочную колонну газа (расход жидкости при этом постоянен), различают несколько гидродинамических режимов ее работы, которые могут быть наглядно представлены гидравлическим сопротивлением орошаемой насадки (рис. 10.12).

I. Пленочный режим характеризуется тем, что практически вся жидкость стекает по поверхности насадки в виде пленки. Наблюдается при небольших плотностях орошения и низких скоростях газа. Режим заканчивается в точке А.

II. Подвисание характеризуется увеличением сил трения газа о жидкость на поверхности соприкосновения фаз. В результате спо-

койное течение пленки нарушается – появляются завихрения, брызги. Это способствует увеличению поверхности контакта и интенсивности массообмена. Режим заканчивается в точке В.

III. Эмульгирование характеризуется накоплением жидкости в свободном объеме насадки. Накопление жидкости происходит до тех пор, пока сила трения между стекающей жидкостью и поднимающимся по колонне газом не уравновесит силу тяжести жидкости, находящейся в насадке. При этом наступает обращение (или инверсия) фаз (жидкость становится сплошной фазой, а газ – дисперсной). Гидравлическое сопротивление колонны резко возрастает (отрезок ВС). Наступает «захлебывание» колонны.

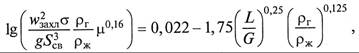

Фиктивная скорость газа, соответствующая скорости захлебывания wзахл, описывается уравнением

где Sсв – свободное сечение насадки, м2/м2; σ – удельная поверхность насадки, м2/м3; L и G – расходы жидкости и газа, кг/с; ρг, ρж – плотность газа и жидкости, кг/м3; µ = µж/µв – отношение динамической вязкости жидкости к динамической вязкости воды.

Из уравнения (10.9) следует, что с увеличением плотности орошения снижается предельная скорость газа. В точке инверсии фаз скорость газа уменьшается также с увеличением вязкости жидкости и снижением ее плотности. При одинаковых расходах газа и жидкости скорость газа, соответствующая точке инверсии, выше для более крупной насадки.

IV. Унос жидкости газовым потоком. На практике не используется.

Режим эмульгирования соответствует максимальной эффективности насадочных колонн, прежде всего путем увеличения поверхности контакта фаз, которая в этом случае определяется не только геометрической поверхностью насадки, а суммарной поверхностью пузырьков и струй газа в жидкости, заполняющей весь свободный объем насадки. Однако при работе колонны в таком режиме ее гидравлическое сопротивление относительно велико.

В режимах подвисания и эмульгирования целесообразно работать, если повышение гидравлического сопротивления не имеет существенного значения (например, в процессах абсорбции, проводимых при повышенных давлениях). Для абсорберов, работающих при атмосферном давлении, гидравлическое сопротивление может оказаться недопустимо большим, что вызовет необходимость работать в пленочном режиме.

Недостатком насадочных колонн является то, что они малопригодны при работе с загрязненными жидкостями, а в случае малых количеств орошающей жидкости не достигается полная смачиваемость насадки. Кроме того, в насадочных колоннах затруднен отвод теплоты, выделяющейся при поглощении газа.

Барботажные абсорберы – аппараты, в которых поверхность контакта между жидкостью и газом образуется в результате дробления газа на струи и пузырьки, 6арботирующие через слой жидкости. Такие режимы осуществляются в тарельчатых колоннах с колпачковыми, ситчатыми и провальными тарелками.

Основной особенностью тарельчатых колонн является ступенчатый характер осуществляемых в них процессов, так как газ и жидкость последовательно вступают в контакт на отдельных стадиях (тарелках) аппарата.

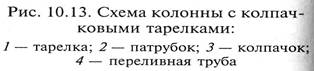

Колонны с колпачковыми тарелками (рис. 10.13). В колпачковых тарелках газ барботирует через жидкость, выходя из прорезей колпачков, расположенных на каждой тарелке. В прорезях газ дробится на мелкие струйки, которые по выходе из прорези поднимаются вверх и, проходя через слой жидкости на тарелке, сливаются друг с другом.

В колоннах с колпачковыми тарелками находятся тарелки 1 с патрубками 2, закрытые сверху колпачками 3 (число колпачков на тарелке определяется ее конструкцией). Нижние края колпачков снабжены зубцами или прорезями в виде узких вертикальных щелей. Жидкость перетекает с тарелки на тарелку через переливные трубы 4. Уровень жидкости на тарелке соответствует высоте, на которую верхние концы переливных труб выступают над тарелкой. Чтобы жидкость перетекала только по переливным трубам, а не через патрубки 2, верхние концы патрубков должны быть выше уровня жидкости. Нижние края колпачков погружены в жидкость так, чтобы уровень жидкости был выше верха прорезей.

|

Чтобы газ не попадал в переливные трубы и не препятствовал таким образом нормальному перетоку жидкости с тарелки на тарелку, нижние концы переливных труб опущены ниже уровня жидкости.

Благодаря этому создается гидрозатвор, предотвращающий прохождение газа через переливные трубы.

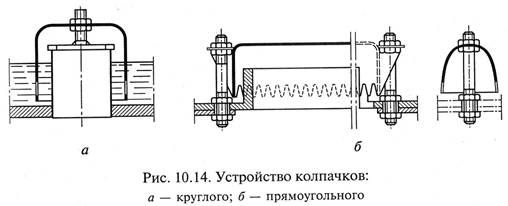

По конструкции различают круглые колпачки (рис. 10.14, а) и прямоугольные колпачки (рис. 10.14, б). Круглые колпачки имеют диаметр 80... 100 мм, при работе с загрязненными жидкостями – до 200 ...300 мм. Ширина прямоугольных (туннельных) колпачков 70...150 мм.

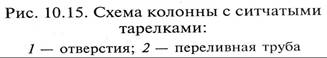

Колонны с ситчатыми тарелками (рис. 10.15). Ситчатые тарелки имеют отверстия 1 диаметром 2... 5 мм. Газ проходит через отверстия и барботирует слой жидкости на тарелке. При нормальной работе колонны жидкость не протекает через отверстия, так как она поддерживается снизу давлением газа. Высота слоя жидкости на тарелке составляет 25 ... 30 мм и определяется положением верхних концов переливных труб 2.

|

Колонны с провальными тарелками. В провальных тарелках отсутствуют переливные трубы, вследствие этого газ и жидкость проходят через одни и те же отверстия.

Дырчатые провальные тарелки по устройству аналогичны ситчатым тарелкам и отличаются от них лишь отсутствием переливных труб и большим диаметром отверстий (5 ... 8 мм). На тарелке такой конструкции одновременно происходит барботаж газа и пара через слой жидкости и частичное «проваливание» жидкости.

Газ (пар) движется снизу вверх только через часть отверстий или щелей пульсирующим потоком, жидкость стекает с тарелки на тарелку в местах максимального гидростатического давления.

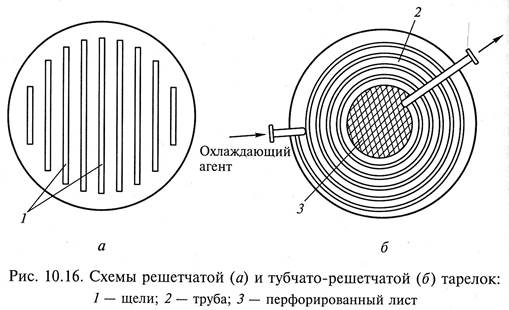

Решетчатые тарелки (рис. 10.16, а) имеют отверстия в виде фрезерованных щелей 1 шириной 2... 3 мм. Иногда тарелки собирают из полос, поставленных на ребро.

Трубчато-решетчатые тарелки являются разновидностью решетчатых тарелок. Решетку образует труба 2, изогнутая в плоскую спираль (рис. 10.16, б). По трубам пропускают охлаждающий агент для отвода теплоты, выделяющейся при абсорбции. Не занятую трубами площадь тарелки перекрывают перфорированным листом 3, живое сечение которого близко к живому сечению решетчатой части тарелки.

Благодаря отсутствию переливных устройств, провальные тарелки проще тарелок других типов.

Преимуществами 6арботажных абсорберов являются хороший контакт между фазами и возможность работы при любом, в том i числе при низком, расходе жидкости. В барботажных абсорберах может быть осуществлен отвод теплоты. Для этого на тарелках устанавливают змеевики, по которым протекает охлаждающий агент,

либо применяют выносные холодильники, через которые проходит жидкость, поступающая с вышележащей тарелки на нижележащую. Барботажные абсорберы по сравнению с насадочными более пригодны для работы с загрязненными средами.

Основные недостатки бар6отажнык абсорберов – сложность конструкции и высокое гидравлическое сопротивление, связанное при пропускании больших количеств газа со значительными затратами энергии на перемещение газа через аппарат. Поэтому барботажные абсорберы применяют преимущественно в тех случаях, когда абсорбция ведется под повышенным давлением, так как при этом высокое гидравлическое сопротивление несущественно.

В распиливающих абсорберах поверхность соприкосновения фаз создается путем распыления жидкости в массе газа на мелкие капли. Такие абсорберы изготовляются обычно в виде колонн, в которых распыление жидкости производится сверху, а газ движется снизу вверх. Применяются они главным образом для поглощения хорошо растворимых газов.

Общая поверхность капель возрастает с увеличением плотности орошения и с уменьшением их размера и скорости движения. Поэтому для эффективной работы абсорбера большая плотность орошения имеет решающее значение.

Распыление жидкости в абсорберах производят механическими и пневматическими форсунками, а также центробежными распылителями.

Механические форсунки (рис. 10.17, а) распыливают жидкость при избыточном давлении 0,2 ...20,0 МПа и дают мелкий распыл (размер капель 50 мкм и менее), но легко засоряются и непригодны для распыливания суспензий, загрязненных и вязких жидкостей.

Пневматические форсунки (рис. 10.17, б) работают под действием сжатого воздуха или пара под избыточным давлением до 0,5 МПа, пригодны для распыливания жидкостей с высокой вязкостью (например, масел). Расход воздуха составляет 0,3... 0,75 м3/дм3 распыленной воды.

Центробежные распылители (рис. 10.17, в) изготавливают в виде турбинок или дисков, вращающихся с большой скоростью, на которые подводится (вблизи оси) жидкость. Частота вращения дисков составляет 4000 ... 50 000 об/мин.

Диски в отличие от форсунок могут распыливать суспензии и загрязненные жидкости.

Преимуществами распьиивающих абсорберов являются их простота и дешевизна, низкое гидравлическое сопротивление и возможность использования при абсорбции газов, сильно загрязненных механическими примесями.

К их недостаткам относятся трудность применения загрязненных жидкостей в качестве поглотителей, необходимость затрат энергии на распыление жидкости и применение больших плотностей орошения, а также трудность регулирования количества подаваемой жидкости.

Контрольные вопросы

1. В чем заключаются физический смысли особенности процесса абсорбции?

2. Какими основными законами характеризуется равновесие в процессах абсорбции?

3. Какие принципиальные схемы абсорбции существуют?

4. В каких случаях применяют схемы абсорбции с частичной рециркуляцией жидкости (газа)?

5. Каким образом может осуществляться процесс десорбции?

6. Какие основные типы абсорберов существуют?

7. В чем состоит назначение насадки?

8. Какие гидравлические режимы работы насадочных колонн наблюдаются в зависимости от скорости подачи газа (пара)?

Дата добавления: 2015-08-14; просмотров: 5029;