Подвески

Подвеска автомобиля служит для обеспечения упругой связи между несущей системой и мостами или колесами автомобиля, уменьшения динамических нагрузок на несущую систему и колеса и затухания их колебаний, а также регулирования положения кузова автомобиля во время движения.

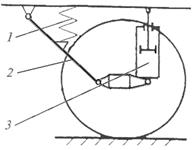

Подвеска автомобиля состоит из упругого 1, направляющего 2 и гасящего 3 элементов. Некоторые подвески включают также стабилизатор поперечной устойчивости.

Упругий элемент передает вертикальные нагрузки и снижает уровень динамических нагрузок, возникающих при движении автомобиля по неровностям дороги, обеспечивая при этом необходимую плавность хода автомобиля.

Упругий элемент передает вертикальные нагрузки и снижает уровень динамических нагрузок, возникающих при движении автомобиля по неровностям дороги, обеспечивая при этом необходимую плавность хода автомобиля.

Направляющее устройство подвески передает несущей системе автомобиля силы и моменты от колес (и обратно) и определяет характер перемещения колес относительно несущей системы автомобиля. В зависимости от конструкции направляющее устройство полностью или частично освобождает упругий элемент от дополнительных нагрузок, передаваемых между колесами и несущей системой автомобиля.

Гасящий (демпфирующий) элемент, а также трение в подвеске обеспечивает затухание колебаний кузова и колес автомобиля, при котором механическая энергия колебаний переходит в тепловую с последующим ее рассеиванием в атмосфере.

Упругие элементы подвески делятся на металлические и неметаллические. Широкое распространение для зависимых подвесок получили металлические упругие элементы – листовые рессоры. Их широкое распространение объясняется тем, что листовые рессоры могут выполнять функции упругого элемента, направляющего и гасящего устройства. Листовые рессоры просты в изготовлении и удобны при проведении ремонтных работ. К недостаткам листовых рессор следует отнести малую энергоемкость, значительную массу и малый срок службы.

Упругие элементы подвески делятся на металлические и неметаллические. Широкое распространение для зависимых подвесок получили металлические упругие элементы – листовые рессоры. Их широкое распространение объясняется тем, что листовые рессоры могут выполнять функции упругого элемента, направляющего и гасящего устройства. Листовые рессоры просты в изготовлении и удобны при проведении ремонтных работ. К недостаткам листовых рессор следует отнести малую энергоемкость, значительную массу и малый срок службы.

Преимуществами витых спиральных пружин и торсионов (стержней, работающих на скручивание) являются большая энергоемкость, меньшая неподрессоренная масса, обеспечение свободы компоновки подвески. Недостатками пружин и торсионов являются необходимость иметь в подвеске автономное направляющее и гасящее устройства, что, несмотря на простоту самого упругого элемента увеличивает сложность конструкции подвески в целом.

| |

Плавность хода считается оптимальной, когда частота собственных колебаний кузова автомобиля при движении составляет 0,8 – 1,2 Гц, что соответствует частоте колебаний тела человека при ходьбе.

По этой причине в подвеску вводят дополнительные упругие элементы (дополнительные рессоры, корректирующие пружины, буфера сжатия), при вступлении которых в работу жесткость подвески увеличивается.

По этой причине в подвеску вводят дополнительные упругие элементы (дополнительные рессоры, корректирующие пружины, буфера сжатия), при вступлении которых в работу жесткость подвески увеличивается.

На рисунке: А – зона работы основного металлического элемента, В – зона работы основного и дополнительного упругих элементов.

Резиновые упругие элементы наиболее широко применяются в подвесках современных автомобилей в виде дополнительных упругих элементов, которые называются ограничителями хода (буферами). Часто внутрь буферов вулканизируют металлическую арматуру, которая повышает долговечность и служат для их крепления.

Буфера подразделяют на буфера сжатия и буфера отбоя. Первые ограничивают ход сжатия (когда колеса и кузов сближаются), вторые ограничивают ход отбоя (когда колеса и кузов расходятся). При этом буфера сжатия ограничивают деформацию основных упругих элементов подвески и увеличивают ее жесткость (для получения прогрессивной упругой характеристики).

Пневматические упругие элементы обеспечивают упругие свойства подвески за счет сжатия воздуха. Основным преимуществом пневматических упругих элементов является нелинейная упругая характеристика. К преимуществам относятся также отсутствие трения в упругом элементе, меньший уровень шума и незначительная масса самого упругого элемента. Пневматические упругие элементы обеспечивают высокую плавность хода автомобиля и простую возможность регулирования высоты кузова. В системе пневматической подвески для этого предусмотрен автоматический регулятор постоянства высоты кузова, который дает возможность поддерживать определенное расстояние от кузова до опорной поверхности при любых статических нагрузках.

Пневматические упругие элементы обеспечивают упругие свойства подвески за счет сжатия воздуха. Основным преимуществом пневматических упругих элементов является нелинейная упругая характеристика. К преимуществам относятся также отсутствие трения в упругом элементе, меньший уровень шума и незначительная масса самого упругого элемента. Пневматические упругие элементы обеспечивают высокую плавность хода автомобиля и простую возможность регулирования высоты кузова. В системе пневматической подвески для этого предусмотрен автоматический регулятор постоянства высоты кузова, который дает возможность поддерживать определенное расстояние от кузова до опорной поверхности при любых статических нагрузках.

К недостаткам пневматических подвесок следует отнести необходимость автономного расположения направляющего и гасящего устройств, высокую стоимость и сложность конструкции, увеличение массы автомобиля (вследствие необходимости применения компрессора, дополнительных резервуаров, аккумуляторов давления), ограниченную долговечность регулятора, компрессора, клапанов и других элементов подвески.

Как отмечалось выше, направляющее устройство подвески обеспечивает перемещение колес относительно опорной поверхности и несущей системы автомобиля и участвует в передаче сил и моментов между ними.

Отличительной особенностью зависимой подвески (а) является наличие жесткой балки, связывающей левое и правое колеса одной оси, вследствие чего перемещение одного из них в поперечной плоскости (в результате наезда на неровность дороги) передается другому.

Отличительной особенностью зависимой подвески (а) является наличие жесткой балки, связывающей левое и правое колеса одной оси, вследствие чего перемещение одного из них в поперечной плоскости (в результате наезда на неровность дороги) передается другому.

Изменение плоскости вращения колес приводит к возникновению гироскопических моментов, стремящихся повернуть колеса вокруг шкворней, что, в свою очередь, может вызвать незатухающие автоколебания управляемых колес.

По этой причине (гироскопический момент пропорционален угловой скорости колеса) подвески управляемые колес на легковых автомобилях всегда выполняют независимыми.

К преимуществам независимых подвесок (б) относятся: возможность большего прогиба, уменьшение гироскопического момента, улучшение устойчивости и управляемости автомобиля, уменьшение массы неподрессоренных частей, хорошая приспосабливаемость колес к неровностям дороги. Недостатками можно считать большую сложность конструкции и износ шин вследствие изменения колеи.

Широкое распространение получили независимые подвески на поперечных рычагах разной длины (верхний рычаг – короче), которые конструктивно могут быть выполнены шкворневыми и безшкворневыми. У таких подвесок при подъеме колеса изменение колеи Δl компенсируется упругостью шины, а возникающий из-за изменения плоскости вращения λ колеса гироскопический момент гасится трением в подвеске и рулевом управлении.

Широкое распространение получили независимые подвески на поперечных рычагах разной длины (верхний рычаг – короче), которые конструктивно могут быть выполнены шкворневыми и безшкворневыми. У таких подвесок при подъеме колеса изменение колеи Δl компенсируется упругостью шины, а возникающий из-за изменения плоскости вращения λ колеса гироскопический момент гасится трением в подвеске и рулевом управлении.

Шкворневая схема имела широкое применение в прошлом, но в настоящее время уступает место более компактным и облегченным безшкворневым подвескам. К достоинствам безшкворневой подвески относятся также меньшая масса неподрессоренных частей; меньше силы, действующие в шарнирах стойки; возможность привода комбинированных колес.

Тенденцией развития независимых подвесок на поперечных рычагах разной длины являлось сокращение длины верхнего рычага и увеличение расстояния между опорами рычагов, что привело в конечном итоге к созданию рычажно-телескопической подвески (подвеска Макферсона).

Тенденцией развития независимых подвесок на поперечных рычагах разной длины являлось сокращение длины верхнего рычага и увеличение расстояния между опорами рычагов, что привело в конечном итоге к созданию рычажно-телескопической подвески (подвеска Макферсона).

Особенностью такой подвески является совмещение в стойке функций направляющего и гасящего устройств, что приводит к упрощению конструкции и снижению массы подвески по сравнению с подвеской на двух поперечных рычагах. В такой подвеске незначительно изменяется колея, развал и схождение колес, что способствует малому износу шин и хорошей устойчивости автомобиля. Такая подвеска имеет минимальное число шарниров и рычагов.

Рычажно-телескопическая подвеска – основной тип передней подвески переднеприводных автомобилей, что обусловлено простотой обеспечения привода ведущих управляемых колес, а малые габариты подвески приводят к уменьшению размеров колесных шин, что в свою очередь, обеспечивает большее пространство для размещения двигателя и агрегатов трансмиссии.

К недостаткам рычажно-телескопической подвески относятся высокие требования к качеству изготовления стойки; нагружение крыла в точке крепления верхней опоры.

На многоприводных (трехосных) автомобилях для подрессоривания двух близко расположенных мостов (среднего и заднего) применяется балансирная подвеска.

Рессоры в таких подвесках воспринимают силу тяжести автомобиля и боковые усилия и их моменты; сила тяги и тормозная сила, а также реактивный и тормозной моменты передаются толкающими и реактивными штангами.

Рессоры в таких подвесках воспринимают силу тяжести автомобиля и боковые усилия и их моменты; сила тяги и тормозная сила, а также реактивный и тормозной моменты передаются толкающими и реактивными штангами.

При такой конструкции подвески мосты могут независимо один от другого перемещаться вверх и вниз, так как средняя часть рессоры установлена на качающейся опоре, а концы опираются на балки мостов.

Основными преимуществами балансирной подвески являются компактность, меньшая неподрессоренная масса и вдвое меньшее перемещение кузова при вертикальном перемещении одного колеса относительно другого, по сравнению с автономной подвеской двух близко расположенных мостов.

Колебания кузова, возникающие в процессе движения автомобиля по неровной дороге являются затухающими. Трение в подвеске без смазки ухудшает плавность хода автомобиля, поэтому трение без смазки в подвеске уменьшают, а гашение колебаний осуществляют только с помощью амортизаторов. Гашение колебаний основывается на превращении кинетической энергии подрессоренной и неподрессоренной масс в тепловую с последующим ее рассеиванием в атмосфере. Наибольшее распространение в подвесках получили телескопические гидравлические одно- и двухтрубные амортизаторы.

Амортизаторы имеют несимметричную характеристику (зависимость усилия Р на штоке от скорости V поршня) – сопротивление при сжатии меньше, чем при отбое. Это необходимо для того, чтобы амортизатор гасил кузова и колес при отдаче и не увеличивал жесткость упругого элемента при сжатии. В этом случае при наезде колеса на неровность и быстром сжатии амортизатора на несущую систему автомобиля не будут передаваться большие усилия.

Амортизаторы имеют несимметричную характеристику (зависимость усилия Р на штоке от скорости V поршня) – сопротивление при сжатии меньше, чем при отбое. Это необходимо для того, чтобы амортизатор гасил кузова и колес при отдаче и не увеличивал жесткость упругого элемента при сжатии. В этом случае при наезде колеса на неровность и быстром сжатии амортизатора на несущую систему автомобиля не будут передаваться большие усилия.

Однотрубные амортизаторы находят все большее применение в подвесках современных автомобилей. Особенностью таких амортизаторов является изоляция жидкости от со прикосновения с воздухом при помощи резиновой мембраны или плавающего поршня. Преимуществами однотрубных амортизаторов являются простота конструкции, небольшое количество деталей, малая масса, лучшее охлаждение рабочей жидкости, отсутствие ее вспенивания. К недостаткам можно отнести: затруднительное уплотнение и большая длина (из-за осевого расположения компенсационной камеры).

Необходимое увеличение угловой жесткости передней подвески достигается применением в ней стабилизатора поперечной устойчивости. В большинстве случаев стабилизатор поперечной устойчивости представляет собой торсионный стержень, который закручивается при крене.

Необходимое увеличение угловой жесткости передней подвески достигается применением в ней стабилизатора поперечной устойчивости. В большинстве случаев стабилизатор поперечной устойчивости представляет собой торсионный стержень, который закручивается при крене.

Средняя часть стержня 1 П-образной формы закреплена в опорах 2 на несущей системе, а концы его шарнирно соединены с мостом или рычагом подвески. При боковых кренах концы стабилизатора сдвигаются относительно друг друга в вертикальной плоскости, и торсионный стержень, закручиваясь, препятствует наклону кузова.

Колеса

Движителем называется устройство, осуществляющее взаимодействие транспортного средства с опорной поверхностью. Для автомобилей наиболее широкое применение получил колесный движитель – колеса.

Колесом называется конструкция, состоящая из пневматической шины 1, обода 2, соединительного элемента 3 и ступицы 4.

Шина осуществляет связь автомобиля с дорогой; на обод монтируют шину; ступица служит для связи колеса с автомобилем; соединительный элемент воспринимает и передает нагрузки от обода на ступицу.

Шина осуществляет связь автомобиля с дорогой; на обод монтируют шину; ступица служит для связи колеса с автомобилем; соединительный элемент воспринимает и передает нагрузки от обода на ступицу.

Обычная камерная шина состоит из камеры, покрышки и ободной ленты (в шинах легковых автомобилей ободная лента отсутствует).

Камера служит для удержания сжатого воздуха внутри шины и представляет собой тонкостенную резиновую оболочку в виде тора. Для накачивания и выпуска воздуха камера снабжена специальным клапаном – вентилем. Он позволяет нагнетать воздух внутрь камеры и автоматически перекрывает его выход обратно.

Ободная лента, имеющая вид кольца плоского сечения, предохраняет камеру от трения об обод колеса и борта покрышки. Лента исключает также возможность защемления камеры бортами и ободом.

Покрышка воспринимает давление сжатого воздуха, находящегося в камере, предохраняет камеру от повреждений и обеспечивает сцепление колеса с дорогой. Покрышка имеет достаточно сложную конструкцию и состоит из каркаса 1, подушечного слоя (брекера) 2, протектора 3, боковин 4 и бортов 5.

Покрышка воспринимает давление сжатого воздуха, находящегося в камере, предохраняет камеру от повреждений и обеспечивает сцепление колеса с дорогой. Покрышка имеет достаточно сложную конструкцию и состоит из каркаса 1, подушечного слоя (брекера) 2, протектора 3, боковин 4 и бортов 5.

Каркас, являясь основной частью покрышки, ограничивает объем накачанной камеры; передает усилия, действующие со стороны дороги, на обод колеса; соединяет все части покрышки в одно целое и придает ее необходимую жесткость при высокой эластичности и прочности. Каркас состоит из нескольких наложенных друг на друга слоев прорезиненного корда и резиновых прослоек.

Подушечный слой (брекер) – резиновый или резинокордный слой, расположенный между каркасом и протектором. Он состоит обычно из двух и более слоев разреженного корда, обложенного утолщенными слоями резины. Брекерный слой значительно уже каркасного и не закреплен на бортовых кольцах. Брекер служит для усиления каркаса и улучшения связи между каркасом и протектором; смягчает воздействие ударных нагрузок на каркас и более равномерно распределяет по его поверхности усилия, увеличивая прочность каркаса в зоне беговой части протектора.

Протектором называется толстый слой резины, расположенный в верхней части сечения и контактирующей с поверхностью дороги при качении колеса. Назначение протектора – обеспечивать нужную износостойкость шины, хорошее сцепление ее с дорогой; ослаблять воздействие толчков и ударов на каркас шины; предохранять каркас и камеру от механических повреждений и влаги. Протектор состоит из расчлененной части – рельефного рисунка и подканавочного слоя. Рисунок протектора оказывает значительное влияние на сопротивление качению, износ и сцепление шины с дорогой и зависит от типа и назначения шины.

Боковины – тонкий резиновый слой, покрывающий боковые стенки каркаса и предохраняющий его от влаги и механических повреждений. В большинстве случаев боковины изготовляют как одно целое с протектором из протекторной резины. На боковинах наносится размер и маркировка шин.

Бортами называют жесткие части покрышки, служащие для крепления ее на ободе колеса. Они образуются из крыльев, обернутых концами слоев корда. Крылья изготовлены из бортового кольца, выполненного из стальной проволоки, твердого профильного резинового шнура (наполнительного шнура), обертки и усилительных ленточек.

В зависимости от направления нитей корда в каркасе различают диагональные (а) и радиальные (б) шины.

Нити корда в каркасе у радиальных шин направлены по кратчайшему пути от одного борта к другому. При этом, по сравнению с диагональными, радиальные шины имеют более тонкий каркас и более толстый брекер.

Нити корда в каркасе у радиальных шин направлены по кратчайшему пути от одного борта к другому. При этом, по сравнению с диагональными, радиальные шины имеют более тонкий каркас и более толстый брекер.

Радиальные шины характеризуются большей грузоподъемностью (на 15 – 20%), большей радиальной эластичностью (на 30 – 35%), меньшим сопротивлением качению (на 10 – 15%), меньшим нагревом при работе (на 20 – 30° С), лучшим сцеплением с мокрой и скользкой поверхностью, большим сроком службы (в 1,5 – 2 раза). Однако радиальные шины имеют большую стоимость, повышенную боковую эластичность и повышенную чувствительность боковин к повреждениям (вследствие меньшей их толщины).

Бескамерные шины по внешнему виду весьма близки к покрышке камерных шин. Такие шины не имеют камеры и ободной ленты и выполняют одновременно функции и покрышки, и камеры. Посадочный диаметр бескамерной шины уменьшен и монтируется она на герметичный обод. Вентиль бескамерных шин монтируется непосредственно на ободе с помощью резиновых уплотняющих шайб. Необходимая герметичность в месте соединения бортов шины с ободом колеса обеспечивается уплотняющим резиновым слоем, увеличенным натягом и специальной конструкцией бортов.

Бескамерные шины надежнее и безопаснее камерных (не разрываются при проколе); во время работы меньше нагреваются; более долговечны; проще по конструкции; имеют меньшую массу и момент. При потере герметичности обода или самих шин их можно использовать как обычные покрышки.

Таким образом, бескамерные шины являются более совершенными, однако для их изготовления требуется более совершенные технологии и более качественные материалы, что увеличивает их стоимость. Такие шины требуют специальных ободьев, их монтаж и демонтаж вручную сложнее и требует применения специальных приспособлений и устройств.

Большое влияние на свойства шины и эксплуатационные качества автомобиля оказывают пропорции поперечного сечения шины.

Основным показателем для шин является отношение высоты профиля к его ширине – Н/В. В зависимости от этого отношения различают шины: обычного профиля – тороидные (а), низко- и сверхнизкопрофильные (б), широкопрофильные (в), арочные (г) и пневмокатки (д).

Основным показателем для шин является отношение высоты профиля к его ширине – Н/В. В зависимости от этого отношения различают шины: обычного профиля – тороидные (а), низко- и сверхнизкопрофильные (б), широкопрофильные (в), арочные (г) и пневмокатки (д).

Чем меньше Н/В, тем меньше износ шины, боковой увод, сопротивление качению и уровень шума. Кроме того, при одинаковом наружном диаметре шины снижение Н/В дает возможность увеличения диаметра обода и тем самым улучшения условий для размещения в колесе тормозного механизма. К недостаткам уменьшения Н/В можно отнести снижение комфортабельности, меньший дорожный просвет, большее усилие на рулевом колесе, большая стоимость шин.

Размеры и маркировка шин проставлены на их боковинах.

Размеры и маркировка шин проставлены на их боковинах.

Размер тороидных шин обозначают в виде сочетания размеров B - d, где В – ширина профиля шины, d – внутренний диаметр (посадочный диаметр обода). В настоящее время для отечественных шин принята метрическая система обозначения, причем в скобках указывается размер в дюймах (по международной системе) – например 170 - 380 (6,70 - 15); радиальные шины имеют буквенный индекс P (R) – например 260R - 508 (9,00Р - 20).

Низко- и сверхнизкопрофильные шины обозначаются сочетанием размеров B/Δ – d, где Δ – отношение H/B, выраженное в процентах. Для таких шин широко используется смешанное обозначение – например 205/70 R - 13, где 205 – ширина профиля шины в миллиметрах, 70 – индекс серии (отношение Н/В, выраженное в процентах); 13 - внутренний диаметр шины в дюймах.

Размеры шин специальных типов отображаются в виде следующих сочетаний: для широкопрофильных – D  B - d, где D – наружний диаметр шины; для арочных шин – D

B - d, где D – наружний диаметр шины; для арочных шин – D  B; для пневмокатков – D

B; для пневмокатков – D  B

B  d.

d.

Ободья служат для установки пневматической шины. Конструкция обода определяется способом монтажа шины на него.

Неразборные однокомпонентные ободья, отличающиеся большой жесткостью, малой массой и простотой изготовления, применяют на всех легковых автомобилях и грузовых автомобилях небольшой грузоподъемности, шины которых имеют относительно эластичные борта и небольшие размеры. Плоские разборные ободья применяют для колес большинства грузовых автомобилей.

Соединительный элемент колеса чаще всего выполняется в виде диска, поэтому такие колеса называют дисковыми. Дисковые колеса применяют как на легковых, так и на грузовых автомобилях.

Диск запрессовывают в обод и соединяют с ним дуговой или контактной сваркой.

Все большее распространение получают колеса, у которых обод и диск объединены в одной отливке, выполненной под давлением из алюминиево-магниевого сплава. Такие колеса имеют меньшую массу и момент инерции; красивый внешний вид, что исключает необходимость применения декоративных колпаков. Однако высокая стоимость композиционных материалов таких колес и большая трудоемкость их изготовления сдерживают их более широкое распространение.

На грузовых автомобилях большой грузоподъемности применяют также бездисковые колеса. Спицы, изготовленные заодно со ступицей, заменяют диск. Ободья таких колес выполняются с разъемом в продольной и поперечной плоскостях. При монтаже секторы обода устанавливают в определенной последовательности в шину, а затем вместе с шиной прикрепляют к ступице.

На грузовых автомобилях большой грузоподъемности применяют также бездисковые колеса. Спицы, изготовленные заодно со ступицей, заменяют диск. Ободья таких колес выполняются с разъемом в продольной и поперечной плоскостях. При монтаже секторы обода устанавливают в определенной последовательности в шину, а затем вместе с шиной прикрепляют к ступице.

По сравнению с дисковыми, бездисковые колеса проще по конструкции, имеют меньшую массу (на 10 – 15%), большую долговечность, а также обеспечивают лучшее охлаждение тормозного барабана и шин. С помощью специальной монтажной лопатки они позволяют легко и быстро проводить монтаж и демонтаж шины. Кроме того, они создают возможность установки на ступице ободьев разной ширины, что позволяет использовать на одном и том же автомобиле различные шины. Недостатком является технологическая сложность и большая трудоемкость изготовления, что приводит к их удорожанию.

Ступица служит для установки колеса с помощью подшипников на цапфе поворотного кулака управляемого моста или балке ведущего моста с полуосями. Фланцевые ступицы (для дисковых колес) выполняют с выступающим фланцем, к которому крепят диск колеса и тормозной барабан или диск. В качестве подшипников ступицы колеса применяют роликовые конические или шариковые радиально-упорные подшипники.

Дисковые колеса крепятся к фланцу ступицы болтами или гайками. Центрирование и крепление диска одинарных колес легковых автомобилей и грузовых малой грузоподъемности осуществляется коническим пояском болтов или гаек, который упирается в конические фаски крепежных отверстий диска. Бездисковые колеса крепятся к ступице с помощью специальных прижимов и гаек, а их центрирование осуществляется по конической посадочной поверхности ступицы.

Высокие скорости движения современных автомобилей делают необходимой балансировку колес, в особенности передних управляемых. Колеса грузовых автомобилей балансируют статически, а легковых – динамически, размещая балансировочные грузики на ободе колеса.

Для создания наименьшего сопротивления движению, замедления изнашивания шин и снижения расхода топлива управляемые колеса должны катиться в вертикальных плоскостях, параллельных оси автомобиля. С этой целью управляемые колеса устанавливают на автомобиль с развалом в вертикальной плоскости и со схождением – в горизонтальной.

Угол развала α управляемых колес – угол между плоскостью колеса и вертикальной плоскостью, параллельной продольной оси автомобиля. Угол развала считается положительным, если верхняя часть колеса наклонена от автомобиля наружу и отрицательным – при наклоне внутрь.

Угол развала α управляемых колес – угол между плоскостью колеса и вертикальной плоскостью, параллельной продольной оси автомобиля. Угол развала считается положительным, если верхняя часть колеса наклонена от автомобиля наружу и отрицательным – при наклоне внутрь.

Развал необходим для того, чтобы обеспечить перпендикулярное расположение колес относительно опорной поверхности при загрузке автомобиля. Он обеспечивается конструкцией управляемого моста путем наклона поворотной цапфы. У легковых автомобилей развал колес регулируют с помощью предназначенных для этой цели деталей подвески (эксцентриковых втулок, прокладок и др.). У грузовых автомобилей развал не регулируется, и его можно восстановить путем замены или правки соответствующих деталей.

При наличии развала колесо стремится катиться в сторону от автомобиля по дуге с центром в точке О, что приводит к боковому проскальзыванию и износу шин. Для устранения этого отрицательного последствия развала колеса устанавливают со схождением.

При наличии развала колесо стремится катиться в сторону от автомобиля по дуге с центром в точке О, что приводит к боковому проскальзыванию и износу шин. Для устранения этого отрицательного последствия развала колеса устанавливают со схождением.

Угол схождения δ (на рисунке угол схождения – положительный) определяется разностью расстояний (А - Б), которые замеряют сзади и спереди по краям ободьев на высоте оси колес. Угол схождения управляемых колес как легковых, так и грузовых автомобилей в эксплуатации регулируют изменением длины поперечной рулевой тяги.

Дата добавления: 2015-08-14; просмотров: 2184;