ТЕХНОЛОГИЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ.

Рекомендуемая технология контроля должна обеспечивать обнаружение и идентификацию всех недопустимых дефектов. Ее разрабатывают на основе накопленного опыта дефектоскопии аналогичной продукции, статистики распределения дефектов по типам, размерам и местоположению, а также существующих нормативов оценки качества.

Основными компонентами технологии неразрушающего контроля являются оценка дефектоскопичности конструкции; выбор метода и аппаратуры контроля конкретного изделия или элемента; регламентация основных параметров контроля; организация и последовательность проведения операций контроля; алгоритм оценки качества по результатам контроля.

Высокие требования к эксплуатационной надежности оборудования определяют необходимость создания конструкций, поддающихся уверенному ультразвуковому контролю на стадиях изготовления, монтажа и эксплуатации, поэтому на стадии проектирования таких конструкций к экспертизе проектов должны привлекаться дефектоскописты.

Основным условиями дефектоскопичности являются доступность прозвучивании всего контролируемого изделия, низкий коэффициент затухания ультразвука и высокое соотношение полезный сигнал – шум в металле.

При ультразвуковой дефектоскопии в основном применяют следующие методы прозвучивании: эхо-метод для контроля сварных соединений, поковок, отливок, антикоррозионной наплавки, проката на наличие объемных и вертикальных дефектов; эхо-зеркальный метод для обнаружения плоскостных дефектов в сварных соединениях и идентификации типа дефекта по коэффициенту формы; зеркально-теневой для контроля проката (листов, труб) на расслоения.

Все операции ультразвукового контроля можно разделить на 4-е группы:

- изучения объекта контроля, его подготовка, выбор основных параметров контроля и схемы прозвучивании;

- проверка исправности и основных параметров аппаратуры и подготовка ее к работе;

- проведения контроля. измерение координат и размеров дефектов и оценка качества шва;

- документальное оформление результатов контроля.

Изучение объекта контроля складывается из ознакомления с его конструкцией, а также с документами, отражающими отступление от принятой технологии; внешнего осмотра и выбора схемы прозвучивании. Оператор должен убедиться, что объект контроля попадает под действие той или иной производственной инструкции, ОСТа и т.п. Если контролируемое изделие имеет какие-либо конструктивные отклонения или особенности, не оговоренные в производственной инструкции, то необходимо оценить, насколько они мешают проведению контроля и могут исказить его результаты. Если указанные отклонения не позволяют провести достоверный контроль, то он должен быть отменен до устранения мешающих факторов. Если же последние неустранимы, то контроль можно проводить лишь факультативно, без выдачи документа о качестве, что отмечается в соответствующем документе.

Подготовка изделия к контролю заключается в устранении наружных дефектов, очистке поверхности от брызг металла, отслаивающейся окалины, краски, грязи. Качество обработки поверхности должно соответствовать качеству поверхности испытательного образца, но быть не ниже Rz=40 мкм по ГОСТ 2789-73.

Подготовленную непосредственно перед контролем поверхность тщательно протирают ветошью и покрывают слоем контактной жидкости. В качестве последней применяют минеральные и компрессорные масла, автолы, солидолы. Марка применяемого масла определяется температурой изделия, его геометрической формой, а также пространственным положением контролируемого изделия. При повышенных температурах или большой кривизне поверхности следует использовать жидкости более густой консистенции. Очень хорошие эксплуатационные качества у ингибиторной легко смывающейся контактной жидкости, в состава которой входит технический нитрит натрия (NaNO2), крахмал, глицерин, кальцинированная сода. Преимущества этой жидкости заключается в том, что она обеспечивает хороший контакт, а после высыхания образует на изделии тонкую пленку, не мешающую последующим технологическим операциям.

Перед тем как приступить к контролю, оператор должен проверить работоспособность и параметры аппаратуры (дефектоскопа и преобразователей), а так же наличие их поверки.

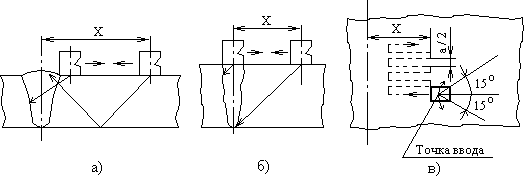

поиск дефектов производят продольно-поперечным сканированием (перемещением) преобразователя по всей зоне контроля. Шаг сканирования преобразователя должен быть не более половины диаметра пьезоэлемента. В процессе перемещения наклонный преобразователь необходимо непрерывно поворачивать вокруг вертикальной оси на ±15°, чтобы обнаружить различно ориентированные дефекты (рис. 6.1).

|

Рис. 6.1. Схемы перемещения преобразователя в околошовной зоне при контроле соединений толщиной менее 65 мм (а), толщиной 65 мм и более (б), траектория сканирования (в).

Поскольку РС-преобразователи характеризуются несимметричностью ультразвукового пучка, их также рекомендуется поворачивать вокруг своей оси. Контакт преобразователя с поверхностью контролируемого изделия надо обеспечивать легким нажатием руки на преобразователь.

Для компенсации флуктуации акустического контакта чувствительность дефектоскопа в режиме поиска должна быть увеличена на 6 дБ. При появлении эхо-сигналов на рабочем участке развертки чувствительность снижается до уровня предельной (контрольной) чувствительности, установленной при эталонировании. Если эхо-сигнал превышает этот уровень, то измеряются характеристики дефекта: координаты, амплитуда эхо-сигнала, условная высота, условная протяженность и условное минимальное расстояние между дефектами. Все указанные характеристики определяются при предельной чувствительности дефектоскопа.

Нормы оценки качества каждого типа изделия составляют с учетом особенностей информации, получаемой при ультразвуковом контроле, на основе действующих документов, определяющих качество изделия.

По результатам ультразвукового контроля составляют заключение, в котором обязательно должны быть отражены основные данные о контролируемом изделии; тип ультразвукового дефектоскопа, частота, тип преобразователя, угол его наклона, фамилия оператора, номер удостоверения, оценка качества.

Дата добавления: 2015-08-14; просмотров: 4735;