УЛЬТРАЗВУКОВАЯ ТОЛЩИНОМЕТРИЯ.

Существуют два метода ультразвуковой толщинометрии: эхо-импульсный и резонансный.

При эхо-импульсной толщинометрии измерят временной интервал между зондирующим и одним из отраженных импульсов (или между двумя эхо-импульсами). При этом измеряемая толщина определяется из выражения:

,

,

где t – измеренный временной интервал; с – скорость ультразвука в данном материале.

Для импульсной толщинометрии используют прямые преобразователи или, что чаще, РС-преобразователи. Последние имеют значительно меньшую мертвую зону, что позволяет на практике, на частоте 5-10 МГц измерять изделия толщиной от 1,0 – 1,5 мм и выше. На погрешность измерений существенно влияет качество поверхности и длительность импульса.

Повышение качества поверхности (например, с Rа=20 до Ra=5 мкм) и снижение длительности импульса с обычно применяемых значений 1-1,5 до 0,05 мкс позволяет производить импульсным методом измерения металлических изделий толщиной от 0,2-0,5 мм. Относительная погрешность измерения 0,1-0,2%. Импульсные цифровые толщиномеры относительно просты по конструкции и удобны в эксплуатации. Габаритные размеры лучших их них не превышают пачку сигарет.

Резонансная толщинометрия основана на измерении частот акустических резонансов, возбуждаемых в контролируемом изделии при модулировании (изменении) частоты возбуждаемых ультразвуковых колебаний.

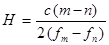

Если в изделии возбуждаются резонансы на частотах fm и fn, то толщину находят из выражения:

,

,

где m и n – номера гармоник, а с – скорость ультразвука в изделии.

В резонансных толщиномерах пьезопластина преобразователя включена в колебательный контур автогенератора, в цепи которого находится сердечник с переменной индуктивностью. Изменение индуктивности приводит к модуляции частоты колебательного контура и, следовательно, к модуляции частоты возбуждаемых ультразвуковых колебаний. Переменное намагничивание сердечника осуществляется треугольным импульсом генератора временной развертки с экспоненциально спадающей амплитудой.

При установлении акустического резонанса в стенке изделия резко изменяется постоянная тока автогенератора и срыв генерации, что фиксируется на стрелочном, цифровом или панорамном на ЭЛТ проградуированном индикаторе. Погрешность резонансных толщиномеров 2-3%. Однако, они более капризны в эксплуатации, имеют относительно большие габаритные размеры и в настоящее время применяются весьма редко.

Ультразвуковая толщинометрия легко автоматизируемый процесс. Иммерсионные толщиномеры широко применяют при сортировке труб, листов, прутков и т.д.

На погрешность ультразвуковой толщинометрии оказывает влияние отклонения геометрии контролируемого слоя от эквидистантности; непостоянство и неоднородность свойств материала, например, затухания и скорости УЗК; нарушение акустического контакта или изменение толщины контактного слоя; ошибки в настройке прибора и т.п.

Погрешность большинства контактных резонансных толщиномеров составляет 1-2% измеряемой толщины. Погрешность современных импульсных толщиномеров, например УТ-93П, составляет ± 0,1 мм в диапазоне толщин 0,6-300 мм и ± (0,001Н+0,1) мм в диапазоне толщин и100-1000 мм, где Н – толщина изделия.

Толщиномер УТ-93П комплектуется шестью типами преобразователей на номинальные частоты 2,5; 5,0; 10,0 МГц. Толщиномер УТ-93П имеет расширенный в сторону малых толщин диапазон измерений, уменьшенную погрешность измерения, повышенную устойчивость к воздействию окружающей среды.

Прибор снабжен системой автоматического включения срабатывающей через 1,5-4,5 мин после последнего измерения, а также при снижении напряжения источника питания ниже предельно допустимого значения. Измерения производят только после обеспечения акустического контакта преобразователя с поверхностью контролируемого изделия, о чем сигнализирует подсветка знака (точки) после младшего разряда цифрового индикатора. Результат последнего измерения сохраняется в цифровой памяти толщиномера и воспроизводится на индикаторе даже при снятии преобразователя с изделия.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ.

1. Ермолов И.Н. Ермолов И.И. "Ультразвуковой контроль. Учебник для специалистов первого и второго уровня квалификации". Москва. НПО ЦНИИТМАШ, 1993 г.

2. Алешин Н.П. Щербинский В.Г. "Радиационная, ультразвуковая и магнитная дефектоскопия металлоконструкций". Москва "Высшая школа", 1991 г.

3. Ультразвук. Маленькая энциклопедия. Под редакцией Голяминой И.П. Москва "Советская энциклопедия". 1979 г.

4. Неразрушающий контроль и диагностика. Справочник под редак. Клюева В.В. Москва "Машиностроение". 1995 г.

5. Ермолов И.Н. Алешин Н.П. Потапов А.И. "Акустические методы контроля" под ред. Сухорукова В.В. Москва, "Высшая школа", 1991 г.

6. Ермолов И.Н. "Контроль ультразвуковой" (краткий справочник). Москва, НПО ЦНИИТМАШ, 1992 г.

7. Гурвич А.К. Ермолов И.Н. "Ультразвуковой контроль сварных швов". Киев, "Техника", 1972 г.

8. ГОСТ 14782-86 "Контроль неразрушающий. Соединения сварные. Методы ультразвуковые".

9. ГОСТ 3242-79 «Соединения сварные. Методы контроля качества».

10. ГОСТ 18353-79 «Классификация видов и методов».

Дата добавления: 2015-08-14; просмотров: 3805;