ПОЛИМЕРНЫЕ МАТРИЦЫ

Рассмотрение полимерных матриц и смол, на основе которых они получаются, в первую очередь удобно тем, что некоторые волокнистые наполнители при изготовлении проходят стадии технологического передела, сходные в чем-то с таковыми для матриц.

Полимерными КМ называются такие материалы, у которых матрицей является полимер, образованный на основе какого-нибудь связующего (смолы и т. п.). Механические, физические и химические свойства полимеров зависят от их внутреннего строения и физического состояния.

При создании полимерных КМ исходные полимерные материалы могут использоваться в чистом виде (порошки, гранулы, листы, пленки) или в качестве связующих, армированных КМ. Полимерное связующее представляет собой двух- или многокомпонентную систему, состоящую из синтетической смолы и отвердителей или инициаторов, катализаторов, ускорителей отверждения.

От полимерной матрицы зависят теплостойкость и влагостойкость, стойкость к агрессивным средам, прочностные, диэлектрические и другие свойства ПКМ.

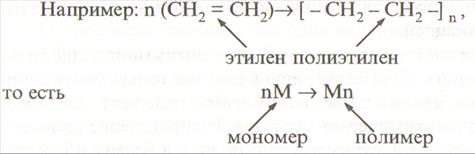

Что такое полимер? Это вещество, в котором образуется макромолекула из молекул низкомолекулярных веществ - мономеров, соединенных в макромолекуле химическими связями. Макромолекулы соединены между собой физическими межмолекулярными связями по типу сил Ван-дер-Ваальса.

Например, молекула этилена СН2 = СН2 - это мономер, а молекула полиэтилена [- СН2 - СН2 -]п - это уже полимер. Конечно, полиэтилен - простейшая макромолекула полимера.

Молекулярные массы макромолекул могут составлять десятки, сотни тысяч и даже миллионы углеродных единиц, в полимере они неодинаковы. Мы не будем рассматривать структуру макромолекул, укажем только, что это могут быть линейные, разветвленные и объемные образования.

Рассмотрим некоторые простейшие полимеры и связанные с ними понятия.

ПОЛИМЕРИЗАЦИЯ И ПОЛИКОНДЕНСАЦИЯ. Полимеризация - это процесс соединения друг с другом большого числа молекул мономеров за счет кратных связей типа С = С, О = С (двойных), - С = N-,

- С ≡ С - (тройных) и т. п. При полимеризации обычно не образуются и не выделяются побочные продукты, т. е. полимер и мономер имеют один и тот же элементный состав. Полимеризация мономеров с кратными связями протекает по законам цепных реакций в результате разрыва кратных (предельных) связей.

Макромолекула образуется очень быстро и сразу же приобретает конечные размеры.

Поликонденсация - это процесс соединения друг с другом молекул одного или нескольких мономеров, содержащих две или более функциональных групп (ОН, СООН, СОCl, NH2 и др.), способных к химическому взаимодействию, при котором происходит отщепление низкомолекулярных продуктов (Н20, НCl, СО, СO2 и т.д.).

Полимеры, получаемые поликонденсацией, по элементному составу не соответствуют исходным мономерам, поэтому структуру их макромолекул рассматривают с точки зрения повторяющегося, а не мономерного звена [7].

Деструкция полимеров представляет собой разрушение основной цепи макромолекулы. Факторы, вызывающие деструкцию: теплота, свет, кислород, вода, проникающая радиация, механические повреждения, время и т.д. При деструкции уменьшается молекулярная масса полимера, ухудшаются механические и другие свойства.

Многие авторы относят полимерные материалы к неньютоновским жидкостям и подходят к изучению многих свойств пластических масс с точки зрения реологии [8]. Реология - наука, изучающая деформационные свойства материалов при течении. Она рассматривает процессы, связанные с необратимыми остаточными деформациями и течением вязких и пластических материалов.

В целях повышения пластичности ПКМ в связующее (матрицу) вводят специальные добавки, которые являются низкомолекулярными твердыми или жидкими органическими соединениями с высокой температурой кипения и низкой упругостью пара. Они совмещаются с полимерами, но, как правило, не вступают с ними в химическую реакцию. Пластификаторы как бы окружают макромолекулы в полимере, придавая им некую подвижность и обусловливая таким образом пластичность материала. В качестве пластификаторов могут применяться диметилфталат, дибутилфталат, соевое масло и т. п. Процесс введения вышеуказанных добавок называется пластификацией.

Полимеров в настоящее время известно очень много, еще больше их составляющих. Существует еще класс так называемых сополимеров, которые, являясь также полимерами, содержат звенья мономеров различного химического состава. Распределение звеньев в сополимере играет очень существенную роль, а в белках и нуклеиновых кислотах задает определенный биологический код.

Процесс получения сополимера называется сополимеризацией.

Кроме цепной полимеризации существует ступенчатая, т. е. полимер по реакции nM → Мn образуется в несколько стадий, поэтому молекулярная масса полимера нарастает со временем. Промежуточные соединения могут быть вполне устойчивыми.

Полимер с высокой молекулярной массой образуется лишь при очень высокой (~ 98 %) степени завершенности реакции. Однако поликонденсация отличается от ступенчатой полимеризации выделением низкомолекулярных продуктов в ходе реакции.

Рассмотрим некоторые простейшие полимеры.

Полиэтилен- линейный полимер с химической формулой

[- СН2 - СН2 -]п. В зависимости от условий полимеризации различают полиэтилен высокого и низкого давления. Он обладает низкой газо- и паропроницаемостью. Полиэтилен низкого давления более подвержен действию термоокислительной деструкции, быстро стареет под действием солнечной радиации.

Термическая деструкция происходит при температурах выше 563 К (280°С). Полиэтилен низкого и высокого давления получают путем полимеризации этилена СН2 = СН2.

Полиэтилен низкого давления получают при температуре 350...355 К (77...82 °С) и давлении 0,15...0,2 МПа (1,5...2 кгс/см2). Реакция полимеризации этилена при низком давлении осуществляется в присутствии катализаторов на основе четыреххлористого титана (TiCl4) и диэтилалюминий хлорида [А1(С2Н5)2Cl].

Полиэтилен высокого давления получают при давлениях 100...350МПа (1 000...3 500 кгс/см2) и температуре 190...300°С (363...573 К) в присутствии кислорода или перекисей, которые выступают в качестве инициаторов реакции. Такой полиэтилен более устойчив к тепловому и солнечному воздействию, но имеет газопроницаемость почти на порядок выше, чем у полиэтилена низкого давления. Ниже у него и химическая стойкость, но зато - более высокая прочность.

Существует также полиэтилен среднего давления.

Особое место занимает еще один вид полиэтилена - это так называемый сшитый полиэтилен. Получают его путем полимеризации этилена под воздействием радиационного облучения, например электронов с энергией около 7 МэВ. Применяется в основном при соединении трубопроводов, заполненных агрессивными жидкостями, в клапанах и т. п. Он наиболее стоек химически, обладает низкой текучестью под давлением и небольшим коэффициентом трения. В литературе описан мало. Кроме того, сшитый полиэтилен радиационно более стоек (~ в 100 раз), чем фторопласты, являющиеся прокладочным материалом.

Все виды полиэтилена устойчивы к воздействию серной, азотной, соляной, плавиковой, фосфорной и органических кислот, аммиака, перекиси водорода и др, а также к воздействию щелочей. Разрушается жидким хлором и фтором, не растворяется в ацетоне, спирте, глицерине.

Технология переработки. Легко перерабатывается всеми методами: литьем, прессованием, сваркой, механической обработкой, экструзией [9].

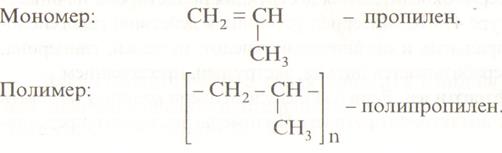

Полипропилен.Это тоже линейный полимер, но один из атомов водорода в цепи замещен на метальный радикал СН3.

Полипропилен является продуктом полимеризации пропилена.

Полипропилен является продуктом полимеризации пропилена.

Пропилен- газ с точкой кипения - 47,7 °С, получаемый при крекинге нефтепродуктов, поэтому он является дешевым сырьем для получения полипропилена. Полимеризацию производя!' в присутствии тех же металлоорганических катализаторов, что и при получении полиэтилена.

Полипропилен - это кристаллический полимер (до 75 % кристалличности), отличается низкой плотностью, повышенной теплостойкостью и прочностью. Из него делают посуду, трубы, арматуру, детали центробежных насосов, изделий химической аппаратуры, электроизоляцию и т. п. Это обусловлено достаточной химической стойкостью, жесткостью и эластичностью, низкой газо- и паропро- ницаемостью, хотя последние показатели немного хуже, чем у полиэтилена. Особое место занимают полипропиленовые волокна, которые применяются для изготовления тканей самостоятельно или в сочетании с шерстью, хлопком и другими материалами. В отличие от полиэтилена полипропилен менее устойчив к действию серной кислоты и сильных окислителей (H2O2, O2), набухает в ароматических углеводородах [7]. Полипропилен безвреден, деструкция на воздухе имеет место при температурах, выше 575 К.

Технология переработки. Литье, экструзия, вакуумное, прессовое и пневмоформование (раздув), сварка, напыление (из зерен), резка, точение и другие методы переработки.

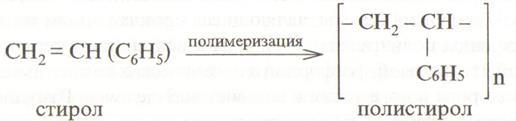

Полистирол.Это линейный полимер с формулой, определяемой процессом полимеризации:

Присоединение циклического радикала к линейной цепи обусловливает повышенную жесткость и хрупкость полистирола и высокую радиационную стойкость. Он обладает высокими прозрачностью и коэффициентом преломления, поэтому применяется для изготовления линз. Термическая и термоокислительная деструкция полистирола начинается при температуре 473 К. Материал устойчив к действию галогеноводородных, минеральных иорганических кислот, щелочей, глицерина, масел и др. Перерабатывается литьем, экструзией, прессованием.

Присоединение циклического радикала к линейной цепи обусловливает повышенную жесткость и хрупкость полистирола и высокую радиационную стойкость. Он обладает высокими прозрачностью и коэффициентом преломления, поэтому применяется для изготовления линз. Термическая и термоокислительная деструкция полистирола начинается при температуре 473 К. Материал устойчив к действию галогеноводородных, минеральных иорганических кислот, щелочей, глицерина, масел и др. Перерабатывается литьем, экструзией, прессованием.

Политетрафторэтилен.Если в молекуле этилена водород заменить на фтор, то получим тетрафторэтилен. Полимеры последнего представ-

ляют собой класс фторопластов. Это тоже линейные полимеры типа

[-СF2-СF2-]n.

Полимеризацию тетрафторэтилена производят в автоклавах под давлением 4...10 МПа (40...100 атм) при температуре 70...80 °С с инициаторами реакции.

Некоторые свойства: фторопласты являются наиболее химически стойкими из всех полимеров. Обладают низким коэффициентом трения и свойством самосмазывания, поэтому применяются для изготовления прокладок, направляющих «дорожек», подшипников, широко используются в ракетно-космической технике. Но для фторопластов характерна ползучесть под нагрузкой даже при комнатных температурах, поэтому желательно, чтобы они находились в замкнутом или ограниченном объеме. Другой недостаток - низкая радиационная стойкость (~ 1016 Н/см2).

Изделия из тетрафторэтилена могут применяться при температурах от -270 °С до +250 °С без потери эластичности.

Технология переработки. Спекание предварительно отпрессованных таблеток, сварка, без специальной обработки не склеивается. Механическую обработку нужно выполнять при больших скоростях резания и малой подаче.

Не рекомендуется хранить продукты во фторопластовой упаковке, нельзя его жечь, т. к. при этом выделяются вредные продукты, в том числе фосген.

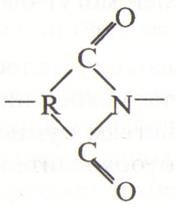

Полиимиды.Новые отрасли техники, такие как ракетно- космическая, авиационная и другие, потребовали создания полимеров, стойких к радиации и воздействию высоких температур. К ним относятся полиимиды - полимеры, содержащие в основной или боковой цепи циклическую имидную группу.

Физико-механические характеристики имидных полимеров не изменяются в течение длительного времени в достаточно широком диапазоне температур: 73...573 К.

Имиды обладают хорошими диэлектрическими свойствами: электрическая прочность 150...200 МВ/м, тангенс угла диэлектрических потерь при 106 Гц - от 0,003 до 0,0005. Разрушающее напряжение при растяжении составляет 150 МПа при относительном удлинении от 10 до 60 %.

Имиды характеризуются высокой стабильностью размеров, низкими ползучестью и коэффициентом трения (от 0,05 до 0,17 по стали), высокой термоустойчивостью и устойчивостью к облучению гамма-лучами, быстрыми электронами и нейтронами. Химически стойки, но концентрированные азотная и серная кислоты вызывают деструкцию при комнатной температуре и при нагреве, несколько чувствительны к парам воды и щелочей.

Технология переработки. Пресс-порошки перерабатываются методами прямого и автоклавного прессования, литьем под давлением, горячим прессованием.

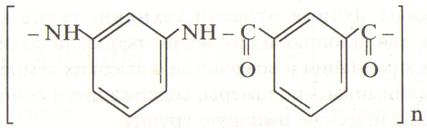

Полиамиды.В последние годы в ракетной технике широко используются материалы на основе арамидных волокон, отличающихся высокой прочностью. Поэтому коротко остановимся на полиамидах.

Это цепные полимеры, содержащие в основной цепи макромолекулы амидной группы

–СО –NH–СО–NH– .

Полиамид в сочетании с циклическими радикалами

В качестве боковых цепей могут быть алифатические и ароматические радикалы.

Основные свойства: высокие усталостная прочность, сопротивление истиранию, низкая гигроскопичность.

К отрицательным свойствам нужно отнести низкую устойчивость к термическому и фотоокислительному воздействию, повышенную электризуемость.

Химические свойства: устойчивы к действию органических растворителей, не растворяются в концентрированных неорганических кислотах, фенолах, спиртах и т. п.

Полиамиды - это твердые термопластичные полимеры, бесцветные или слабо-желтые, обладающие высокой температурой плавления. Применяются главным образом для изготовления волокон и деталей машин. Отличаются высокой эластичностью: волокна и пленки могут растягиваться на 400...600 % без разрыва.

Технология переработки. Свободное литье расплава в гипсовые и металлические формы, литье под давлением, центробежное литье и прессование, а также экструзия и вытягивание.

Полиамидов в настоящее время очень много, они отличаются присоединенными радикалами к основной цепи, а отсюда и свойствами. Особый класс представляют арамиды, из которых получены самые прочные волокна.

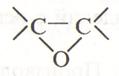

Эпоксидные смолы.Это мономеры или олигомеры (полимеры со сравнительно небольшой молекулярной массой), содержащие в молекуле не менее двух эпоксидных групп (α - окисных)

и способные превращаться в полимеры пространственного строения.

Исходные компоненты для получения эпоксидных смол: эпихлоргидрин и дифенилопропан.

Существуют две разновидности эпоксидных смол: диановые и новолачные.

Первые содержат больше дифенилопропана, а вторые - эпихлоргидрина. Промышленностью выпускаются смолы марок ЭД (диановые) и ЭН (новолачные), они еще отличаются по номерам в зависимости от присоединенных радикалов и способов получения, например ЭД-5; ЭД-10; ЭД-20,22 и т. д; ЭН-6; ЭН-5Н; 6Э18Н60 и т. д. Получение эпоксидных смол здесь не рассматривается.

Неотвержденные смолы - это растворимые и плавкие термопластичные жидкости или твердые хрупкие вещества с плотностью 1 150...1 210 кг/м3.

Эпоксидные смолы характеризуются хорошей смачиваемостью и адгезией ко многим материалам, небольшой усадкой при отверждении. Кроме того, при их отверждении не выделяются летучие продукты, что очень сильно упрощает технологию.

Полимеризация осуществляется с отвердителями, в качестве которых используются мономерные, олигомерные и даже полимерные соединения. Эпоксидные смолы могут отверждаться как без подвода тепла, в том числе в присутствии влаги и даже в воде, так и при повышенных температурах.

Полимерные КМ на их основе являются непревзойденными конструкционными материалами, они менее хрупки, чем ПКМ на основе феноло-формальдегидных смол, химически стойки к действию щелочей, солей, окислителей, органических растворителей, воды. При создании теплозащитных покрытий применять эпоксидные смолы не рекомендуется, так как они имеют невысокое коксовое число.

Эти смолы широко применяются для получения клеев, которые могут быть жидкими, в виде пленки, прутка, порошка. С жидкими клеями поставляются отдельно отвердители. При использовании твердых клеев, последние наносятся на горячую поверхность (120 °С) и, плавясь, растекаются; склеивание производится при температуре 150…200 °С.

Очень эффективно применение эпоксидных смол при изготовлении крупногабаритных изделий с использованием стекловолокнистых наполнителей.

Технология переработки. Производится предварительная пропитка наполнителя (волокно, ткань, лента, жгут, бумага) или смешение смолы с дисперсными наполнителями, такими как древесная мука, тальк, целлюлоза, волокнистая путанка и т. п. Отверждение совмещается с формованием, которое осуществляется прямым прессованием или вакуумным, автоклавным и гидроклавным методами. Изделия, полученные методом намотки на оправке, отверждаются без внешнего давления, например корпуса РДТТ.

Температура полимеризации - от комнатной до 473 К, продолжительность - от одной минуты до 100 часов в зависимости от температуры и толщины стенки изделия. Объемная усадка при полимеризации составляет 2...8 %. Таким образом, намоточные изделия при этом как бы самоуплотняются.

Отвердители: полиэтиленполиамин или гексометилендиамин в количествах от 5 до 15 % весовых. С этими отвердителями полимеризация может проводиться при комнатной температуре, но лучше осуществлять горячее отверждение при температурах от 80 до 120 °С. Есть сообщения и о таком режиме отверждения: 24 часа при комнатной температуре, а затем - выдержка при 80 °С в течение 16 часов.

При намотке стеклопластиков обычно применяются металлические, песчаные или гипсовые оправки. Имеются сведения о применении надувных оправок.

Работа с эпоксидными смолами требует строгого выполнения правил техники безопасности, особенно вредным является эпихлоргидрин.

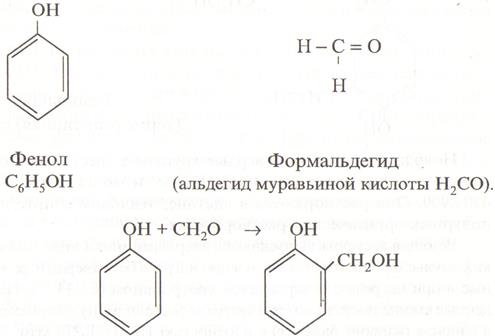

Феноло-формальдегидные смолы.Это олигомерные продукты поликонденсации фенолов с формальдегидом.

При поликонденсации смолы образуются сложные пространственные структуры макромолекулы полимера. Реакция происходит в несколько этапов, при этом выделяются побочные продукты, в том числе вода, спирт. В зависимости от условий получения различают термопластичные (новолачные) и термореактивные (резольные) смолы.

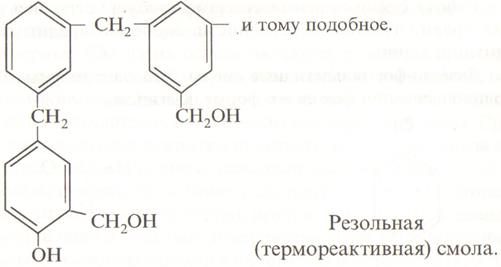

Резольные (термореактивные) - сильно разветвленные соединения с очень активными альдегидными группами - СНО.

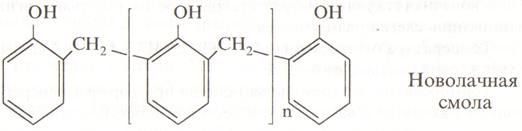

Новолачные (термопластичные) смолы -олигомеры преимущественно линейного строения

Новолачные смолы - твердые хрупкие вещества желто-коричневого цвета с плотностью 1 200 кг/м3 и молекулярной массой 450…900.

Они растворяются в ацетоне, этиловом спирте и других полярных органических растворителях.

Резольные смолы выпускаются твердыми или в виде лаков и жидких эмульсий. Они отверждаются при нагреве без отвердителя, новолачные - при нагреве с отвердителем уротропином (6...14 %). Неотвержденные смолы поставляются в твердом состоянии (пульвербакелит) или в жидком (жидкий бакелит) с плотностью 1 220... 1 270 кг/м3. Жидкий бакелит имел сокращенное обозначение ФН, в последнее время - ЛВС.

Резольные (термореактивные) смолы хуже сохраняются, т. к. поликонденсация их происходит без отвердителя, в том числе и при комнатной температуре, хотя и медленно. Новолачные (термопластичные) смолы отверждаются с отвердителем (уротропин), который поставляется отдельно, поэтому лучше сохраняются. Смешение уротропина со смолой производится перед самым ее применением.

Различают 3 стадии в процессе отверждения:

- при нагреве смола плавится и пребывает в вязкотекучем состоянии;

- переход в высокоэластичное малотекучее состояние;

- конечная стадия: образуется твердый резит, который при нагревании лишь слегка размягчается.

Температура отверждения 140...200 °С (413...473 К). Усадка при отверждении составляет 6...9 %.

Термореактивные (резольные) смолы при горячей переработке дольше находятся в вязкотекучем состоянии, чем новолачные, т. к. отверждаются без отвердителя. Отвержденные формальдегидные смолы обладают высокой механической прочностью, электроизоляционными свойствами, хорошей антикоррозионной стойкостью. Эти смолы, пожалуй, самые первые, которые стали широко применять: сначала в электротехнике, затем в ракетной и других отраслях. Раньше они назывались бакелитами, отсюда и появилась новая специальность - бакелитика.

Резиты не растворяются в органических растворителях, выше температуры 573 К подвергаются деструкции с выделением летучих продуктов. В защитной атмосфере и при быстром нагреве, что характерно для условий работы теплозащитного покрытия (ТЗП), образуют относительно прочный кокс. Некоторые феноло-формальдегидные смолы имеют коксовое число, равное 55...70 % и даже 85...87 %. Последнее достигается при многократных циклах коксование - пропитка смолой - коксование. Коксовое число - это отношение массы углеродного остатка к исходной массе отвержденного полимера после карбонизации, которая осуществляется при температуре около 1 000 °С.

Феноло-формальдегидные смолы легко подвергаются модификации и пластификации путем введения всевозможных добавок, например фурилового спирта, резола, каучука, полеолефинов, эпоксидных и полиэфирных смол и других подобных веществ в зависимости от того, какие дополнительные свойства мы хотим получить. Так, введение фурилового спирта повышает коксовое число, введение каучука придает эластичность отвержденному полимеру и т. д.

Технология переработки. Перерабатываются феноло-формальдегидные смолы путем предварительной пропитки наполнителей: тканей, лент, жгутов, нитей, бумаги или смешением с порошкообразными веществами (тальк, древесная мука, графит, волокно) с последующим отверждением при одновременном формовании методами прямого прессования, литья под давлением, экструзии, автоклавного и вакуумного прессования и др. способами. Пропитка материалов производится на специальных машинах или вручную либо непосредственно перед изготовлением изделий, либо заранее. Пропитанные материалы должны храниться в темном и прохладном месте. Это могут быть специальные холодильные камеры. Срок хранения - примерно 1 месяц. Методы формования будут подробно рассмотрены в разделе «Углепластики».

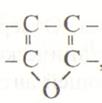

Фурановые (фурфурольные) смолы.Фурановые смолы получают на основе соединений, содержащих фурановое кольцо

таких как фурфуриловый спирт, фурфурол и ацетон.

Фурановые смолы характеризуются большим коксовым числом (до 90 %), что очень важно при создании ТЗП. Выпускаются смолы под марками ФА, ФЛ, ФАЭД. Технологические приемы переработки такие же, как и для феноло-формальдегидных смол. Но чаще всего они применяются в смеси с последними. Фурановые смолы относятся к токсичным веществам, поэтому при работе с ними нужно пользоваться защитными средствами: очками, резиновыми перчатками, противогазами.

Формальдегидных смол очень много. В зависимости от того, с каким олигомером соединяется формальдегид, образуется его название и, конечно, приобретаются новые свойства, например, анилиноформальдегидные смолы содержат анилиновую группу - NH -. По водостойкости и маслостойкости они превосходят феноло-формальдегидные смолы, устойчивы также к действию щелочей, но разлагаются под действием кислот.

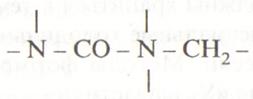

Мочевино-формальдегидные смолы - продукты поликонденсации мочевины (Н2N - СО - NН2) с формальдегидом (НСОН):

Они обычно имеют пространственную структуру, обладают высокой светостойкостью, хорошо окрашиваются.

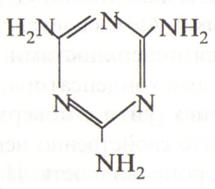

Меланиноформальдегидные смолы - продукты поликонденсации меланина и формальдегида в присутствии кислотных катализаторов при температуре 403...443 К.

Эти смолы после поликонденсации образуют пространственную структуру:

Пресс-материалы на их основе отличаются высокими светостой- котью и теплостойкостью, твердостью, устойчивы к воде, слабым щелочам и кислотам. Из них изготовляют посуду, электротехнические изделия, декоративные пластики и др.

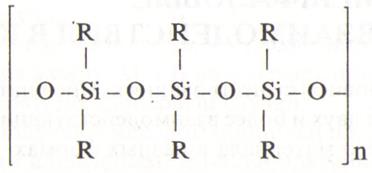

Кремнийорганические полимеры.Это термостойкие высокомолекулярные элементоорганические соединения, повторяющиеся звенья которых содержат атомы кремния и углерода. Главные цепи силиконов могут состоять только из атомов кремния и кислорода, например:

Кремнийорганические полимеры также, как органические, бывают линейными, циклическими и др.

Выпускаются смолы марок КО, К, ЭФ, К-9, К-41 и т. п. Технология переработки примерно такая же, как и для других смол.

С появлением кремнийорганических смол надеялись создать аблирующие покрытия, при работе которых в газовых потоках образуется стекловидная двуокись кремния SiO2. Но, оказалось, что температура плавления SiO2 низкая (~ 2500 К ) для ТЗП, поэтому эти смолы применяются при создании радиопрозрачных и оптических материалов.

Дата добавления: 2015-07-10; просмотров: 6036;