Давление, температура и теплота испарения некоторых веществ

| Вещество | Р∙10-5, Па | Т, К | ∆Qисп., кДж/кг |

| Сухой лед (СО2) | |||

| Нафталин | 0,015 | ||

| Графит |

Обозначения: Р – давление; Т – температура; ∆Qисп – теплота испарения.

Скорость испарения описывается формулой Кнудсена-Ленгмюре

где а – коэффициент аккомодации (прилипания), который может изменяться в очень широких пределах, от 1 для металлов до 10-9 для красного фосфора; Рiн –давление насыщенных паров вещества при температуре Тw; Рi – давление паров вещества над поверхностью; μi – молекулярная масса; Тw – температура поверхности сублимирующего вещества. При сублимации с поверхности углерода в его порах могут содержаться не только одноатомные, но и многоатомные молекулы: С2, С3...С7. При этом каждая молекула образуется при сублимации твердой фазы.

Заметим, что в связи с открытием новых структур у углеродного вещества, таких как карбины и фуллерены, реальная картина сублимации углерода может существенно отличаться от наших современных представлений об этом процессе.

Полимерные теплозащитные материалы при высоких температурах претерпевают процесс деструкции, которая представляет собой совокупность гомогенных и гетерогенных химических реакций и фазовых превращений, сопровождающихся, как правило, поглощением тепла и потерей массы за счет выделения продуктов разложения и механической эрозии.

Гомогенные реакции протекают в объеме, гетерогенные – на поверхности раздела фаз. Константа скорости реакции описывается уравнением Аррениуса:

где В – предэкспоненциальный множитель, моль/с; R – универсальная газовая постоянная, кДж/(моль∙К); Т – температура реагирующих веществ, К; Е – энергия активации реакции, кДж/моль. Газообразные продукты, получающиеся при разложении полимеров, являются сложными органическими соединениями. Предэкспоненциальный множитель для реакции разложения имеет порядок В =1013 1/с. Энергия активации Е не превышает энергии связи С – О и С – Н, т. е. она не больше 200...400 кДж/моль.

Время реакции разложения при названной энергии активации составляет 10-7...10-3 с. Термореактивные смолы обладают сетчатой структурой. Они разлагаются, образуя коксовый остаток без предварительного перехода в вязкотекучее состояние и газообразные продукты. Деструкция феноло-формальдегидных смол протекает в интервале 500...800 К.

Важной характеристикой при разложении смол является коксовое число К, определяемое по формуле

где р – плотность коксового остатка; р0– начальная плотность смолы.

Для фенольной смолы К~0,5...0,6, для эпоксидной – К~0,2, для фуриловых смол К достигает значений 0,82.

1.5. НЕМНОГО О ГРАФИТЕ

Графит является удобным эталоном химически активного материала, поскольку при его взаимодействии с кислородом и другими газами не образуются соединения в конденсированной фазе. Кроме этого, графит является одним из наиболее перспективных теплозащитных материалов.

Известны две кристаллические модификации углерода – алмаз и графит, существует и аморфный углерод: сажа, древесный уголь, животный уголь.

Алмаз в 1,5 раза плотнее, теплопроводность его в 30 раз выше, чем у графита, а теплоемкость в 1,5 раза меньше. Тройная точка: Р = 1,1-107 Па, Т = 4 200 К. Графитизация – от 2 800 до 3 300 К. Образование пирографита из СН4 происходит при Т = 2 300...2 600 К на подложке из графита.

Пирографит (табл. 4) – не новая модификация графита (патент на его получение был выдан в 1880 г.), но только в современной технике он нашел широкое применение.

Таблица 4

Теплофизические свойства графитов

| Модификация графита | ρ, кг/м3 | Т, К | ср, кДж/(кг∙К) | λ, Вт/(м∙К) | |

| по нормали к поверхности | параллельно поверхности | ||||

| Пирографит | 0,8 2,0 | 2,2 0,33 | |||

| Технический графит | 2,0 |

Обозначения: ρ – плотность; Т – температура; λ – коэффициент теплопроводности; С – удельная теплоемкость.

Азот начинает реагировать с поверхностью графита при Тw= 2 800 К, тогда как сублимация последнего становится существенной при Тw> 3 300 К. При этом образуется в основном С3.

При температуре торможения набегающего потока Те = 6 000 К и

Р = 5∙105 Па 30 % графита уносится в виде циана. При больших тепловых потоках единственным ТЗМ является графит. Например, в условиях Юпитера при входе зонда тепловые потоки достигают 5... 100 кВт/см2. Чем меньше молекулярная масса набегающего потока, тем выше унос при одной и той же температуре поверхности.

Большинство реальных ТЗМ являются композиционными и обычно состоят из связующего и наполнителя.

Существует два наиболее распространенных способа построения композиционных ТЗМ:

1. Несущий каркас образуется переплетенными тугоплавкими волокнами, а связующая компонента не позволяет волокнам наполнителя скользить друг относительно друга.

2. Соты формируются из стеклопластика или металла, а их внутренний объем заполняется смесью органической смолы, пористых микрошариков и микроволокон.

Первый тип композиционных ТЗМ хорошо противостоит сверхвысоким тепловым и динамическим нагрузкам, в то время как второй работает в условиях длительного воздействия умеренного теплового потока. В условиях интенсивного нагрева стеклопластик нагревается как однородный материал лишь до 400 К, после чего происходит первое физико-химическое превращение – испарение влаги.

При высоких температурах стекло и углерод (как пиролитический, так и кокс) могут вступать в химическое взаимодействие непосредственно в твердой фазе, образуя как газообразные так и новые твердые компоненты:

но может образоваться и SiC при определенных условиях; SiO – газ при высоких температурах. Оптимальная массовая концентрация стекла SiO2 в армированном композиционном материале на органическом связующем составляет – 0,6...0,8.При высоких температурах очень существенным является и радиационное воздействие излучающего сжатого газа, а также излучательное охлаждение поверхности. Конвективный и радиационный тепловые потоки неодинаково зависят от скорости полета аппарата. Например, если при скорости V < 7 км/с радиационный тепловой поток к поверхности аппарата, имеющего радиус кривизны 4,6 м, пренебрежимо мал по сравнению с конвективным, то при увеличении скорости вдвое положение существенно меняется. Нужно заметить, что радиус кривизны тела существенно влияет на конвективный и радиационный теплообмены. При расчетах необходимо учитывать спектр излучения. Так, при температуре заторможенного потока Тс = 14000 К на вакуумный ультрафиолет приходится 30 % потока.

Среди газообразных продуктов, которые могут применяться в системах тепловой защиты от радиационного теплового потока в воздухе, следует назвать пары лития, магния, бора, алюминия, меди и некоторые другие, имеющие коэффициенты поглощения в вакуумном ультрафиолете более высокие, чем кислород. Возможно рассеяние энергии на частицах, вдуваемых в пограничный слой, если размеры их соизмеримы с длиной волны света.

Третий способ тепловой защиты требует разработки специальных покрытий, обладающих высоким коэффициентом отражения по отношению к падающему потоку и сохраняющих этот коэффициент. Кварцевое стекло прозрачно в области длин волн от 0,2 до 2,3 мкм. Если использовать в качестве зеркала серебро, то оно эффективно отражает приλ > 0,4 мкм. Такая система должна противостоять не только тепловому воздействию, но и лазерному облучению с энергией до 200 000 кВт/м2 (20 кВт/см2) [1].

При гиперзвуковом обтекании тела формируется ударная волна и кинетическая энергия набегающего потока переходит в тепловую энергию сжатого слоя. Может возникнуть мощное излучение плазмы – радиационный тепловой поток.

У поверхности образуется пограничный слой, являющийся источником конвективного теплового и диффузионного химического воздействия на материал оболочки тела. Имеет место и силовое воздействие.

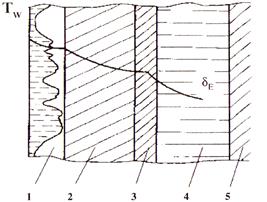

Процессы тепло- и массо- переноса внутри ТЗП (рис. 2) оказывают большое влияние на весь ход взаимодействия газового потока с телом. Внутренние слои становятся источником образования большинства химических соединений, вступающих затем во взаимодействие с газовым потоком. Принципиальной особенностью ТЗП является достаточно высокий перепад температур по их толщине (Тw - Т0), где Тw – температура на поверхности, Т0 – внутри однородного слоя. Второй особенностью работы теплозащитного покрытия является нестационарность внешних условий. Но если порцесс связать с подвижной системой координат, то он становится квазистационарным (задача Стефана).

Процессы тепло- и массо- переноса внутри ТЗП (рис. 2) оказывают большое влияние на весь ход взаимодействия газового потока с телом. Внутренние слои становятся источником образования большинства химических соединений, вступающих затем во взаимодействие с газовым потоком. Принципиальной особенностью ТЗП является достаточно высокий перепад температур по их толщине (Тw - Т0), где Тw – температура на поверхности, Т0 – внутри однородного слоя. Второй особенностью работы теплозащитного покрытия является нестационарность внешних условий. Но если порцесс связать с подвижной системой координат, то он становится квазистационарным (задача Стефана).

Модель прогрева:

- испарение влаги;

- разложение связующего с поглощением тепла, ~ 570 К. Соотношение между газовыделением и пористым каркасом определяется коксовым числом, различные значения которого для смол приведены выше. Следует заметить, что содержание углерода в фенолформальдегидной и эпоксидной смолах одинаково. Разное значение коксового числа свидетельствует о том, что процесс разрушения зависит не только от содержания углерода, но и от структуры молекулы. Процесс разложения можно описать следующим выражением:

,

,

где W – масса образца; В – предэкспоненциальный множитель; Е – энергия активации реакции разложения; R – универсальная газовая постоянная; Т – абсолютная температура; τ – время.

1.6. РАДИАЦИОННЫЙ ТЕПЛООБМЕН

Температура в сжатом слое может доходить до 30000...40000 К. В зависимости от оптических свойств различают:

- прозрачный газ, который только излучает, но не поглощает;

- поглощающий газ, в объеме которого происходит как излучение энергии, так и поглощение.

Лучистый поток в стенку обтекаемого тела

где Ее = 4КрТс4 - энергия, излучаемая единицей объема газа в единицу времени; σ – константа (постоянная Стефана-Больцмана); Кр – коэффициент поглощения, усредненный по Планку; δ – толщина ударного слоя.

При разрушении ТЗП в пограничный слой могут вдуваться сильнопоглощающие компоненты, такие как СО, СN, С и др.

Двухфазный поток, содержащий твердые или жидкие частицы, размеры которых соизмеримы или больше длины волны излучения, в большинстве случаев не только поглощает и испускает энергию, но и рассеивает проходящее через поток излучение. Полупрозрачные материалы нашли широкое применение в качестве терморегулирующих покрытий, внешних слоев солнечных батарей, ТЗП летательных аппаратов.

Композиционный теплозащитный материал – стеклопластик образует на поверхности тонкую пленку из полупрозрачного компонента покрытия. Оптические свойства зависят от температуры, наличия примесей, технологии изготовления, ионизирующего излучения. Вот почему лучше применять чистый кварц.

Скорость уноса массы плавленного кварца слагается из скоростей оплавления и поверхностного испарения. Стенка, обтекаемая газом, может быть катализатором реакции в ТЗП, в частности диссоциации. Константа скорости каталитической реакции вычисляется по формуле

где – доля атомов, рекомбинирующих при соударении с поверхностью; т – молекулярная масса недиссоциированного газа; Кда — зависит от рода поверхности, атомов, соударяющихся с поверхностью, ее химической чистоты и изменяется в широких пределах. Измеряется в см/с (м/с). Ниже приведены значения Кw для некоторых подложек и газов: Сu - N2 – 1000 м/с; Сu - Н2 – 380 м/с; Сu - O2 – 2200 м/с; W-N2 – 6...6,6 м/с.

Процессы, протекающие в пограничном слое, очень сложны: диссоциация и рекомбинация, другие химические реакции, конвективный и лучистый теплообмен, испарение с поверхности, эрозия и т. п. В двухфазных потоках процессы усложняются, что, например, имеет место в РДТТ.

Исходя из специфики встречающихся на практике ТЗП, целесообразно классифицировать механизмы их разрушения следующим образом:

- сублимация;

- термическое разложение;

- химическое взаимодействие с компонентами набегающего газового потока;

- химическое взаимодействие отдельных составляющих КМ друг с другом и с компонентами набегающего потока;

- оплавление;

- растрескивание и выкрашивание тугоплавких материалов.

В углепластиках химические свойства обоих компонентов близки. Кроме названных процессов учитывается нагрев (Ср), излучение (Тw4)эффект вдува в поток с поверхности КМ. Эффект вдува может играть определяющую роль.

Рассмотрим отдельно (для примера) взаимодействие графита с компонентами набегающего потока. Реакция графита с воздухом является гетерогенной, т. е. соединение их происходит в твердой фазе, и нет необходимости в предварительной сублимации графита. Но кислород должен диффундировать через пограничный слой к поверхности, а продукты реакции наоборот. Этот процесс формально

описывается с помощью закона Аррениуса:

Энергия активации Е изменяется от 33 до 250 кДж/моль. Порядок реакции п для пирографита чаще всего равен 0,5, Е = 190 кДж/моль.

Для технического графита В = 3∙109 кг/(м2∙с∙ат-0,5), для пирографита В = 2∙105. Первое значение считается характерным для «быстрой» кинетики, второе – для «медленной».

По кинетике все ТЗП укладываются между этими двумя материалами. При температуре Тw > 3 300 К существенной становится сублимация. Тогда окисление происходит не на самой поверхности, а в пограничном слое, продукты испарения С, С3 и т. п. Кислород- и азотсодержащие компоненты отнесены наружу. Полная скорость сублимации определяется суммой молекул С, С3, С4С16, а скорость уноса – суммой продуктов взаимодействия углерода с компонентами газового потока и испарившегося углерода.

Разложение органического связующего в композиционных теплозащитных материалах или углепластиках приводит к образованию значительных масс газообразных продуктов с высоким содержанием углерода. По мере их фильтрации через пористый коксовый остаток часть углерода может выпасть в виде пиролитического налета на стенках пор, однако, при больших скоростях истечения газа, значительная часть этих продуктов попадает в пограничный слой с замороженным составом. Это нужно учитывать при расчетах.

Если рассматривать ТЗП на основе стеклоткани, фенолоформальдегидной смолы, то в пограничный слой могут поступать:

1. Летучие продукты разложения связующего (СО и Н2).

2. Испарившиеся молекулы стекла – SiO2.

3. Продукты горения кокса.

Тепломеханическое разрушение теплозащитного материала сложно, но все-таки в основном обусловлено действием тангенциальных сжимающих напряжений, которые оцениваются как

где β – коэффициент термического расширения (КТР); Е – модуль упругости материала; ∆Т – перепад температур в рассматриваемом слое.

Градиенты температур достигают 100... 1 000 К/мм в зависимости от интенсивности теплообмена и теплопроводности материала. В «холодных» слоях появляются растягивающие напряжения. По мере достижения критических значений градиента температур происходит чисто механическое выкрашивание материала (эрозия). Особенно это характерно для керамических материалов в высокотемпературных условиях. Кроме этих напряжений могут возникать и другие за счет усадки, фильтрации газообразных продуктов, наличия трещин на поверхности и т.п.

Так же как и в газовом потоке, при воздействии частиц двухфазного потока, поверхность материалов может разрушаться вследствие нагревания, механического или химического взаимодействия. Считают, что разрушения, вызванные жидкими и твердыми частицами, сходны между собой. Обычно рассматривается отношение глубины проникновения частицы (R) к ее радиусу (r)

где v – скорость частицы.

Есть более сложные отношения и они учитывают плотность частицы, механические характеристики поверхности и частицы. Если поверхность оплавляется или испаряется, то соотношения усложняются, так как падающие частицы могут взаимодействовать с уносящимися частицами, с пристеночным слоем и т. п. Кроме того, возможно химическое взаимодействие частиц с продуктами сублимации и расплава [2].

ГЛАВА 2. ОСОБЕННОСТИ РАБОТЫ РДТТ

Условия работы твердотопливных двигателей отличаются от условий работы жидкостных. Это обусловливает и применение совершенно других конструкционных материалов и технологий.

ОТЛИЧИЯ РДТТ ОТ ЖРД. Топливо находится в самой камере сгорания двигателя, т. е. здесь нет баков, откуда подается топливо, нет и системы подачи его в камеру сгорания (ТНА, вытеснители и т. п.).

Корпус РДТТ всегда является несущей конструкцией, т. е. кроме высокой прочности на растяжение он должен обладать достаточной продольной устойчивостью или жесткостью. Обычно внутреннее давление в двигателе достигает при его работе 10 МПа, а продольная нагрузка определяется тем, на какой ступени находится этот двигатель.

Современные РДТТ являются в основном однокамерными и одноступенчатыми или четырехсопловыми. Так, на рис. 3 представлена схема однокамерного двигателя с центральным «утопленным» соплом. Управление ступенями ракеты с таким двигателем осуществляется изменением вектора тяги с помощью вдува горячего или холодного газа в закритичную часть сопла или поворотом последнего.

Твердое топливо имеет в своем составе и горючее и окислитель. Окислители – это очень активные кислород- и хлорсодержащие химические соединения, а горючее содержит дисперсные частицы углерода, алюминия, железа и др. Отсюда вытекают все требования к работе с твердотопливными двигателями.

Оболочки крупногабаритных РДТТ в настоящее время изготавливаются из полимерных композиционных материалов или из высокопрочных сталей, упрочненных неметаллическими волокнами («Шаттл»). При изготовлении узлов двигателя из ПКМ, как правило, одновременно создаются конструкция и материал. Конечно, многие детали и узлы изготовлены из металлов, но они обязательно сочетаются с неметаллическими материалами, поэтому в РДТТ много клеевых соединений.

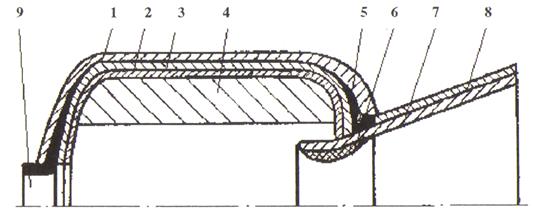

Рис. 3. Схематическое изображение современного РДТТ:

1-корпус двигателя; 2 - теплозащитное покрытие; 3 - защитно-крепящий слой или бронирующее покрытие; 4 - твердое топливо; 5 - силовой элемент крепления сопла и передней крышки; 6 - вкладыш критического сечения сопла; 7 - теплозащитное покрытие раструба; 8 - силовая оболочка раструба; 9 - передняя крышка

Сопловые блоки двигателей могут составлять одно целое с днищем и затем крепиться к цилиндрической оболочке. Но, в последнее время, в связи с появлением новых синтетических волокон и смол, а также новых технологий стало возможным изготовление цилиндрической части двигателя с днищем, т. е. в виде «кокона». Сопловой блок в таком случае изготовляется отдельно и крепится к днищу.

В отличие от жидкостных ракет твердотопливные отправляются с промышленных предприятий уже заправленными твердым топливом. Существуют вкладные и прочно скрепленные заливные топливные заряды. Так как снаряжение двигателей топливом осуществляется на специальных химических заводах и в таком виде они поступают на сборку на машиностроительном заводе, это накладывает особые требования к работе с ними, т. е. к производству, снаряжению, транспортировке и т. п.

Жидкое охлаждение в РДТТ отсутствует, поэтому детали соплового блока подвергаются высокотемпературному и сверхзвуковому воздействию продуктов сгорания, причем на рабочих поверхностях за счет торможения газов могут иметь место температуры даже более высокие, чем температура горения топлива. Температуры горения современных смесевых топлив находятся около 3800 К. В таких условиях могут работать только специальные материалы, о которых речь пойдет в следующих разделах. Во время горения топлива в камере сгорания быстро возрастают давления в несколько МПа и температура. Скорости потоков здесь значительно меньше, чем в сопле, а само твердое топливо до некоторого момента защищает силовую стенку двигателя от высоких температур, т. к. область горения распространяется от оси к периферии. В связи с тем, что корпус двигателя подвергается значительным деформациям, все материалы (топливо, ТЗП) должны обладать достаточным относительным удлинением.

Кроме горячих и агрессивных газов продукты горения содержат еще твердые и жидкие частицы, представляющие собой остатки несгоревшего топлива или сконденсированные продукты горения, например оксид алюминия (Аl2O3). Иногда, для снижения температуры на рабочих поверхностях, применяют «завесы» за счет продуктов горения низкотемпературных топлив. Но это не очень выгодно, т. к. при этом снижается удельный импульс двигателя.

Из сказанного следует, что к материалам и конструкциям предъявляются очень жесткие, далеко не традиционные требования.

Остановимся на некоторых особенностях и понятиях, присущих работе материалов в РДТТ и ракетной технике вообще.

Как было сказано, температура горения современных смесевых топлив достигает 3500 °С. В природе существует несколько материалов, имеющих температуру плавления выше указанной или близкую к этому значению. Это графит, вольфрам, карбид гафния, титана, бора, кремния. Хотя ни один из них в чистом виде не может быть применен.

Следует сделать замечание: в связи с изменением стратегии вооружения в Украине характеристики топлив могут быть несколько другими. Но это не меняет картину в целом, т. к. мы будем говорить о лучших достижениях в ракетной технике и, в частности, в материаловедении и технологии твердотопливных двигателей.

Достижение указанных температур и больших тепловых потоков происходит в РДТТ за доли секунды. Возникает мощный тепловой удар, который способны выдержать немногие материалы и конструкции. Качественной характеристикой материалов в данном случае является термостойкость (в США – параметр тепловых напряжений)

где σв – сопротивление при растяжении; λ – коэффициент теплопроводности материала; α – термический коэффициент линейного расширения; Е – модуль упругости (Юнга).

Есть и другое более полное выражение для параметра термостойкости:

где С – теплоемкость материала; ρ – плотность.

Кроме приведенного качественного показателя на термостойкость узла или детали важное влияние оказывают форма и геометрические размеры, на что конструкторы да и материаловеды недостаточно обращают внимание. Например, сварочные электроды из вольфрама не могут иметь диаметр более 8 мм, т. к. они при этом просто ломаются. Главное, конечно, материал должен обладать высокой релаксационной способностью, т. е. достаточной скоростью перехода упругой деформации в пластическую.

В продуктах сгорания твердого топлива содержатся активные газы, такие как водород, хлор, отсюда вытекают соответствующие требования к коррозионной стойкости и стойкости к охрупчиванию водородом, т. к. охрупчивание материала на поверхности приводит к повышению эрозионного уноса. Кроме того, выбросы в атмосферу, особенно в верхние слои (стратосферу), хлора, фтора и других галогенов, способствуют разрушению озонового слоя Земли. Пусть это замечание не относится к работе материалов, но знать об этом нужно.

Так как газовые потоки содержат жидкие и твердые частицы, движущиеся с огромными скоростями, материал с поверхности подвергается механической эрозии. Следовательно, нужно стремиться к тому, чтобы она была минимальной.

Как было сказано, давления и скорости газовых потоков в РДТТ возрастают за доли секунды, возникает мощный гидроудар. Поэтому материалы должны иметь хорошую сплошность и герметичность, т. е. низкую пористость, а соединения отдельных узлов и деталей – высокую плотность.

Чтобы конструкции двигателя сохраняли необходимую несущую способность при высоких температурах, материалы, из которых они выполнены, должны обладать высокой жаропрочностью.

Если это трудно обеспечить, применяются специальные теплозащитные или теплоизолирующие покрытия с выраженной анизотропией свойств и высокими энтальпийными характеристиками, которые обеспечиваются химическими и фазовыми превращениями в материале. Для таких материалов вводятся понятия абляция и «эффективная энтальпия».

Абляция (отнятие) – это унос вещества с поверхности твердого тела потоком горячего газа, при котором происходит отбор тепла из пограничного слоя газа за счет оплавления, сублимации, химических превращений и эрозии. Чисто механическая эрозия нежелательна. Аблирующие материалы в ракетной технике принято называть теплозащитными покрытиями, неаблирующие - теплоизолирующими. Первые, как правило, работают при очень высоких температурах, вторые – при сравнительно низких (до 600 °С). На принципе абляции основано охлаждение рабочих поверхностей ТЗП и летательных аппаратов в целом, таких, как спускаемые космические аппараты, головные части, РДТТ. При выборе аблирующих ТЗП нужно стремиться к тому, чтобы унос материала осуществлялся за счет сублимации, а иногда и ионизации, т. е. таких процессов, при которых поглощается максимальное количество тепла.

Эффективная энтальпия – это сумма теплот, отбираемых от пограничного слоя горячего газа за счет фазовых, химических и других превращений, т. е. за счет эндотермических процессов. Классическое понятие энтальпии

H=U+PV,

где U – внутренняя энергия; Р – давление в системе; V – объем.

Если РV = 0, то Н равно количеству теплоты, подведенной к системе.

Поскольку основа ТЗП остается в твердом состоянии, то Нэф будет равна количеству тепла, отведенного из газового потока, т. е. без РV. Тогда в упрощенном виде можно записать:

Так как наибольшее количество энергии расходуется при сублимации, диссоциации и излучении, нужно создавать ТЗП таким образом, чтобы эти процессы максимально реализовались.

Конечно, при ионизации расход энергии еще больше, но этот процесс маловероятен, а иногда и вреден (спутный след).

Например, углерод, как высокоэнтальпийный материал, может реализовать свои характеристики только при температурах выше 3800 К, а нитриды лучше реализуют при температурах выше 2800 К за счет диссоциации и сублимации. Так, на одной из головных частей было применено ТЗП на основе нитрида бора и нитрида кремния, но из-за невысоких температур, возникающих на поверхности (ниже 2800 К), его высокая эффективная энтальпия не реализовалась. Конечно, эффективная энтальпия реализуется при быстротекущих нестационарных процессах и к обычным огнеупорным материалам неприменима.

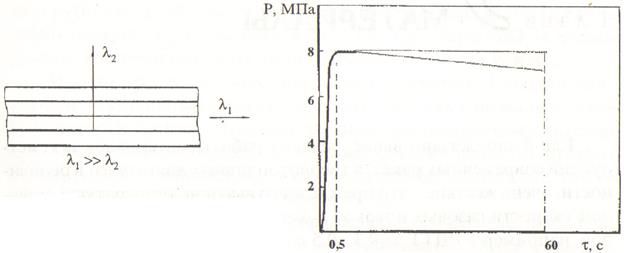

Мы упомянули еще об анизотропии. Анизотропия (неравное направление) – это зависимость свойств материала от направления. Например, у слоистых пластиков (рис. 4), применяемых в качестве ТЗП или теплоизоляции, теплопроводность в двух взаимно перпендикулярных направлениях сильно отличается, иногда это отличие может быть в 100 и больше раз.

У других материалов могут сильно отличаться по направлениям механические, электрические , магнитные и другие свойства.

Для теплозащитных и теплоизолирующих покрытий введено еще понятие температуропроводности (в США она называется диффузионной теплопроводностью).

Необходимо различать теплопроводность и температуропроводность: первая характеризует скорость передачи тепла (энергии), а температуропроводность – скорость распространения температуры или, иначе, скорость движения температурного фронта.

где α – температуропроводность, м2/с; λ – коэффициент теплопроводности, Вт/(м∙К); С – удельная теплоемкость, Дж/(кг∙К); ρ – плотность, кг/м3.

Температуропроводность – очень интересная характеристика и ею нужно умело пользоваться. Так, для теплозащитных и теплоизолирующих материалов нужно, чтобы она была минимальной в направлении, перпендикулярном к рабочей поверхности или к направлению газового потока, а максимальной – в направлении параллельном.

С учетом абляции и эрозии ТЗП на головных частях или в критическом сечении сопла РДТТ рассчитывается толщина покрытия, программируется скорость горения топлива и т. п. Например, диаметр критического сечения сопла увеличивается, а давление в камере сгорания остается постоянным (рис. 5). Установлено, что один процент потери эрозионно-стойкого материала в критическом сечении приводит к снижению удельного импульса примерно на 0,5 %.

Это происходит за счет реакции уносимого ТЗП с продуктами горения топлива На маршевом двигателе ракетоносителя «Шаттл» допустимый унос ТЗП в критическом сечении твердотопливных ускорителей составляет 15 мм по радиусу [3,4].

| |||

| |||

Хотя материалы и технология должны закладываться на первых стадиях проектирования любых ракет, для твердотопливных ракет и двигателей это положение имеет особое значение. Оно вызвано тем, что современные РДТТ почти полностью состоят из композиционных материалов, которые создаются вместе с самой конструкцией. КМ нельзя изготовить где-то как металл, а потом перерабатывать его на машиностроительном заводе (штамповать, точить, гнуть и т. д.). Непонимание этого положения проектантами может приводить к плохим последствиям.

Так как современные твердотопливные двигатели более, чем на 75 % состоят из композиционных материалов, с них мы и начнем рассмотрение материалов и технологии РДТТ. Кроме того, мы рассмотрим углеграфитовые материалы, неклассические металлы и тугоплавкие соединения. Остановимся также на особенностях испытаний КМ, контроле технологических процессов и контроле качества готовых изделий.

ГЛАВА 3. КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ

Как было сказано выше, условия работы материалов и конструкций современных ракет, а твердотопливных двигателей в особенности, очень жесткие - это прежде всего высокие температуры, большие скорости газовых потоков и быстрое нарастание этих параметров, например в РДТТ за 0,3...0,5 с.

Композиционные материалы могут выгодно отличаться от традиционных металлов высокой удельной прочностью и модулем упругости, коррозионной стойкостью, сочетать в себе интересные и необходимые свойства компонентов, образующих композиционный материал (КМ). Достаточно сказать, что содержание КМ в современных РДТТ доходит до 80 %. Широкое применение находят они и в жидкостных ракетах-носителях: это и обтекатели, и межступенные отсеки и шаробал- лоны высокого давления и т. п. Очень быстро КМ внедряются и в другие отрасли машиностроения, химической промышленности. С уверенностью можно сказать, что 21 век - это век композиционных материалов.

В технике и природе практически нет материалов, которые в чистом виде могли бы работать в экстремальных условиях ракетно-космической техники. Но, разработчики этой техники научились умело сочетать в одном композиционном материале или в одной конструкции лучшие для данных условий свойства входящих материалов. Например, графит имеет температуру плавления выше 4300 К, но он хрупкий, имеет низкую эрозионную стойкость; вольфрам плавится при температуре 3695 К, но не термостоек, имеет низкую прочность при высоких температурах и другие отрицательные свойства. Поэтому при выборе материала конструкции и технологии должен иметь место компромисс, который возможен в КМ.

Материалы, сочетающие положительные свойства двух или нескольких материалов или двух фаз одного материала, получили название композиционных. Композиционные материалы в основном созданы человеком, и многие считают, что в природе их нет. И все- таки в природе они представлены - растительным миром, кристаллами некоторых металлов и минералов, например: волокнистое золото, «проволочное» серебро, лучистые цеолиты, асбест, малахит, рубин и др. Асбест - это хризотил Mg6 (Si4О10) (ОН)8+вода; рубин – сапфир А12О3 с иглами рутила (ТiO2); кварц (SiO2) с иглами рутила, эти лучистые иглы были названы «волосами Венеры».

Можно привести много подобных примеров. Сегодня иглы научились выращивать в искусственных условиях и назвали их «усами», которые применяются при создании высокопрочных материалов. Природные материалы, о которых сказано выше, не принято называть композиционными в их классическом понимании, поэтому для КМ есть свои строгие определения.

Композиционные материалы представляют собой гетерогенные системы, полученные из двух или более компонентов с сохранением индивидуальности каждого отдельного компонента [5]. Другое определение: композиционными называются материалы, обладающие следующей совокупностью признаков: не встречаются в природе, поскольку созданы человеком; состоят из двух или более компонентов, различающихся по своему химическому составу и разделены выраженной границей; имеют новые свойства, отличающиеся от свойств составляющих их компонентов; неоднородны в микромасштабе и однородны в макромасштабе; состав, форма и распределение компонентов определены заранее; свойства определяются каждым из компонентов, которые, в связи с этим, должны присутствовать в материале в достаточно больших количествах (больше некоторого критического содержания).

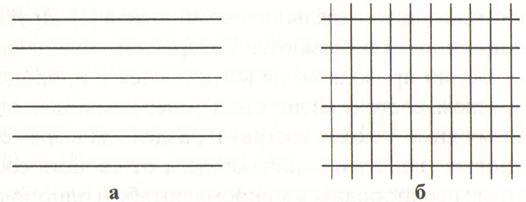

В КМ различают матрицу и армировку или наполнитель. Матрица является непрерывным элементом во всем объеме. Армировка или наполнитель – прерывистые или разъединенные в объеме. Например, стеклопластик - смола есть матрица, стекловолокно - наполнитель; КМ могут быть изотропными, и тогда свойства их во всех направлениях одинаковы, и анизотропными, у которых свойства в разных направлениях неодинаковы. К изотропным, как правило, относятся дисперсионно-упрочненные КМ (ДУКМ), т. е. наполненные или армированные порошковыми материалами, иногда короткими усами. Анизотропные КМ - это волокнистые материалы, у которых сильно отличаются свойства вдоль волокон или слоев и поперек (рис. 6). Правда, в последние годы иногда применяют так называемые ортотропные волокнистые материалы (объемно-плетеные), имеющие одинаковые характеристики по двум или трем направлениям(рис. 6).

Материалами матриц могут быть металлы и их сплавы, органические и неорганические полимеры, керамика, стекло и другие вещества. В зависимости от вида армирующего компонента КМ могут быть разделены на две основные группы: дисперсионно-упрочненные (ДУКМ) и волокнистые материалы, отличающиеся структурой и механизмом образования высокой прочности. ДУКМ представляют собой материал, в матрице которого равномерно распределены мелкодисперсные частицы второго вещества.

Пластические деформации в реальных кристаллических материалах начинаются при напряжениях, примерно в 1000 раз меньших, чем теоретически рассчитанные для идеальных материалов. Это объясняется тем, что в пластической деформации участвуют дислокации - локальные искажения кристаллической решетки ( рис. 7).

|

|

При дисперсионном распределении частиц наполнителя в металлической матрице КМ создается сильное торможение передвижения дислокаций, и материал начинает деформироваться при более высоких напряжениях.

В качестве таких наполнителей применяются карбиды, нитриды, бориды, оксиды, характеризующиеся высокой жароупорностью и прочностью. Подобное явление мы наблюдаем при закалке сталей, когда зерна карбида железа распределяются в его матрице и при этом фиксируется определенная структура.

У волокнистых композитов чаще всего пластичная матрица армирована высокопрочными волокнами, проволокой, нитевидными кристаллами (усами). Идея создания волокнисто-армированных структур состоит не в том, чтобы исключить пластические деформации матричного материала, а в том, чтобы при его деформации обеспечивалось одновременное нагружение волокон и использовалась бы их высокая прочность. В общем это идея каната, где волокна работают вместе на растяжение, но иногда они бывают прочными, но хрупкими, и тогда их нужно связать вместе. Для этого служит матрица - полимерная или металлическая. Отличие волокнистых КМ состоит в том, что содержание наполнителя может составлять до 75 % объема, тогда как у дисперсионно-упрочненных КМ - всего 2...4 %.

Второе отличие волокнистых КМ - это выраженная анизотропия свойств, в то время как ДУКМ имеют практически одинаковые свойства по всем направлениям.

Как было сказано выше, у волокнистых композиционных материалов (КМ) высокопрочные волокна воспринимают основную нагрузку, а податливая матрица обеспечивает их совместную работу за счет собственной жесткости и взаимодействия на границе раздела волокно - матрица.

Следовательно, механические свойства композитов определяются тремя основными параметрами: высокой прочностью армирующих волокон, жесткостью матрицы и прочностью связи на границе матрица - волокно. Это обеспечивается как правильным выбором компонентов, так и технологией.

Дата добавления: 2015-07-10; просмотров: 3596;