Изготовление деталей не профилированным электродом-инструментом

Прошивание трубчатым электродом. На рисунке 1.49.а показана цилиндрическая заготовка 1, из которой необходимо получить ступенчатую деталь, форма которой показана пунктиром. Обеспечить требуемый профиль можно с помощью пустотелого электрода-инструмента 2. Для снижения конусности обрабатываемой ступени, на внутреннюю поверхность электрода-инструмента предварительно наносят диэлектрическое покрытие 3. После электроэрозионного прошивания полученную поверхность шлифуют.

Разрезание проволочным электродом. На рисунке 1.49.б изображена цилиндрическая заготовка диаметром D, с которой необходимо удалить часть материала и получить ступень диаметром d, тогда на расстоянии d/2 от центра прорезают паз 1-1, затем заготовку поворачивают и выполняют паз 2-2, последовательно прорезая пазы 3-3, 4-4, 5-5 и далее удаляют основной припуск материала, после чего заготовку шлифуют до требуемого диаметра d. Расчет режимов обработки выполняют в последовательности:

· Определяют напряжение холостого хода (для черновых режимов 100-200В, для чистовых 80-110В)

· Находят энергию импульса, обеспечивающую получение заданной шероховатости

· Определяют силу тока короткого замыкания и среднюю силу тока

· Находят производительность процесса

Перед изготовлением рабочего контура матрицы намечают места прошивания отверстия для ввода проволоки. Отверстия располагают около обрабатываемого контура с той стороны заготовки, которая идет в отход. Через отверстие пропускают проволоку и включают подачу к копиру. После касания проволокой копира ее перемещение регулируется следящей системой станка. Затем изготавливают пуансон. Между ним и матрицей необходим равномерный зазор для того чтобы штамп имел высокую стойкость и не давал заусенцев на вырубленных деталях. Поэтому в качестве задающего элемента используют контур готовой матрицы. Возможные способы получения:

· если толщина вырубаемой детали несколько миллиметров, то из одной заготовки одновременно получают рабочий контур пуансоны и матрицы с зазором между ними равным ширине паза при обработке

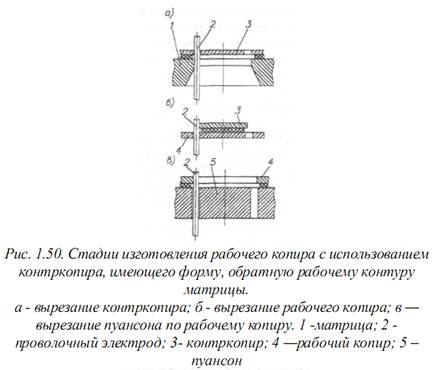

· использование обратного копира с профилем обратным рабочему контуру матрицы. Матрицу 1 (рис. 1.50.а) используют как копир при вырезании проволокой 2 из листовой заготовки контр-копира 3. После этого на этом же станке проволокой 2 большего диаметра (рис. 1.50.б) по контр-копиру 3 вырезают рабочий копир 4. Далее по нему выполняют пуансон 5 (рис. 1.50.в)

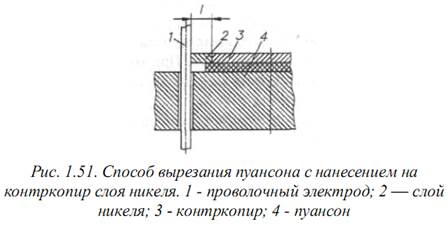

· нанесение на контр-копир 3 (рис. 1.51) слоя никеля 2 равномерно химическим способом. По копиру 3 проволокой 1 вырезают пуансон 4. Толщина никеля учитывает диаметр проволоки при вырезании контр-копира, размер МЭП, припуск на доводку пуансона и зазор между сопрягаемыми поверхностями

· по готовой матрице вырубают деталь, используемую в качестве копира. Для этого слесарно-механически из незакаленной стали выполняют технологический пуансон (рис. 1.52.а) с размерами превышающими размеры матрицы 3. Затем прессов вдавливают пуансон в матрицу, получая короткий участок 2, повторяющий фактический профиль матрицы. Этой частью пуансона из листа 4 (рис. 1.52.б) вырубают деталь, которую используют в качестве копира.

Дата добавления: 2015-08-11; просмотров: 1510;