Механические свойства материалов.

2.3.1 Испытание на растяжение.

В расчетах на прочность элементов конструкций при растяжении и сжатии необходимо знать механические свойства материалов.

Для определения механических характеристик материалов проводят испытания цилиндрических или плоских образцов на растяжение. При приложении к испытуемому образцу материала равных по величине противоположно направленных сил образец претерпевает деформацию растяжения. Первоначальная длина увеличивается до l1, поперечные размеры уменьшаются (Рисунок 45).

Разность  называется абсолютным удлинением (при сжатии - абсолютное укорочение).

называется абсолютным удлинением (при сжатии - абсолютное укорочение).

Отношение  , называется относительной продольной деформацией. По аналогии

, называется относительной продольной деформацией. По аналогии  - абсолютное поперечное сужение.

- абсолютное поперечное сужение.

|

относительная поперечная деформация.

относительная поперечная деформация.

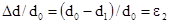

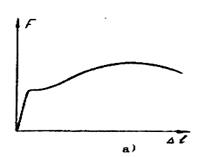

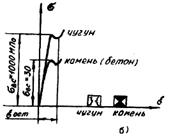

Испытания на растяжение проводят на машинах, снабженных силоизмерителем и аппаратом для автоматической записи диаграммы растяжения (сжатия) в координатах "сила - удлинение". График зависимости F=φ(Δl) называют диаграммой растяжения. Вид диаграммы зависит от размеров образца и физических свойств материала (Рисунок 46. а). Для исключения этой зависимости диаграмму перестраивают в координаты σ – ε, где σ = F/Ao и ε = Δl/lo. В таком виде диаграмма будет характеризовать только свойства материала образца (Рисунок 46. а,б).

Диаграмму можно условно разделить на четыре зоны. Первая зона называется зоной упругости ОА, здесь свойства материала подчиняются закону Гука, т.е. между напряжениями и малыми деформациями су шествует линейная зависимость. Наибольшее напряжение, до которого материал следует закону Гука, называют пределом пропорциональности σп.

Угол наклона прямой OA: α = arctg (σ/ε) = arctg E, где Е -модуль нормальной упругости материала, характеризующий способность материала сопротивляться упругой деформации. По физическому смыслу Е - напряжение, которое вызывает 100% удлинение стержня, т.е. ε = 1. Для сталей Е = 2,15 105 МПа; для титановых сплавов Е = 1,1 105 МПа; для алюминиевых сплавов Е = 0,7 105 МПа.

Вблизи точки А можно отметить точку К, в которой после снятия нагрузки в образце возникает остаточная деформация до 0,005%.

|

Рис 46.

Напряжение σу от точки К называют пределом упругости. Напряжения σп и σу трудно определяются, поэтому их не относят к основным механическим свойствам материалов.

Если из точки К опустить перпендикуляр на ось Оε, то он разделит диаграмму на две области: левую – область упругих деформаций и правую – область упругопластических деформаций.

Вторая зона КД называется зоной общей пластичности или зоной текучести, для нее характерно существенное увеличение деформации образца без заметного увеличения нагрузки. Если образец разгрузить в т. Д, то зависимость σ = f(ε) выразится прямой ДЕ параллельной прямой ОА. При этом полная деформация уменьшится на величину упругой деформации εc = σy/E и останется пластическая деформация. На основе результатов испытаний образцов на растяжение, используя диаграмму, получают важную характеристику механических свойств материала - предел текучести, σт - напряжение, при • котором в материале появляется заметное удлинение без увеличения нагрузки. Для тех материалов, у которых на диаграмме отсутствует площадка текучести за а принимают напряжение, при котором остаточная деформация не превышает 0,2 %

Третья зона ДВ - зона упрочнения, здесь деформации образца возрастают более интенсивно с увеличением нагрузки по сравнению с зоной упругости ОК. В т. В напряжение достигает максимума и это максимальное напряжение, которое способен выдержать образец, называют пределом прочности или временным сопротивлением σn = Fmax/A0.

Четвертую зону - ВМ - называют зоной местной текучести или и той разрушения. Удлинение образца происходит с уменьшением силы и сопровождается у пластичных материалов образованием местного сужения - шейки с последующим разрушением образца.

При испытании на растяжение определяют также предельные пластические характеристики материала: относительное удлинение  и относительное сужение

и относительное сужение  .

.

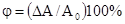

Хрупкие материалы характеризуются тем, что разрушение происходит без образования заметных остаточных деформаций. Например на диаграмме растяжения серого чугуна площадки текучести материала нет и разрушение происходит внезапно. Как правило, хрупкие материалы плохо сопротивляются растяжению, их предел прочности примерно в два раза меньше предела прочности пластичных материалов. Например, для чугуна σвр < 200 H/мм2, а для стали 20 σвр > 400 H/мм2.

2.3.2 Испытание на сжатие.

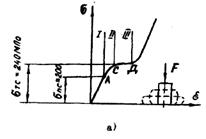

Образцы применяются и виде кубиков или коротких цилиндров: h  3d. В начальной части диаграмма сжатия для пластичных материалом совпадает с диаграммой растяжения (Рисунок 47. а).

3d. В начальной части диаграмма сжатия для пластичных материалом совпадает с диаграммой растяжения (Рисунок 47. а).

Пределы пропорциональности и текучести у малоуглеродистой стали при растяжении и сжатии можно считать совпадающими (материал изотропный), т.е. σпс = σпр и σтс = σтр. После точки Д образец расплющивается, сила сжатия быстро возрастает и трудно определить σвс. поэтому принимают предел прочности σвс ≈ σвр.

Диаграммы напряжений хрупких материалов (чугуна и бетона) даны на рисунке 47. б. Основными характеристиками являются предел прочности при сжатии σвс и относительная остаточная деформация при разрушении еост. Для хрупких материалов σвс  σвр , т.е. хрупкие материалы сопротивляются сжатию значительно лучше, чем растяжению.

σвр , т.е. хрупкие материалы сопротивляются сжатию значительно лучше, чем растяжению.

В справочниках даются для различных материалов две основные характеристики: от σтр(с) и σвр(с), которые называются предельными напряжениями σпред., т.е. такими напряжениями, при которых наступает чрезмерная деформация или разрушение.

Материал σт, МПа σв, МПа δ5,%

Сталь малоуглеродистая 250 390 50

Никелевые стали 500 760 60

Серый чугун 280 300 0,6

Алюминиевый сплав 200 220 35

|

|

Медь прутковая 250 320 8

Рис 47.

На производстве для оперативного контроля механических свойств материала определяют также его твердость. Под твердостью материала понимают его способность оказывать сопротивление проникновению (внедрению) в него более твердого тела. Наиболее часто определяют твердость по Бринеллю и поверхность исследуемой летали вдавливается шарик  10 мм из закаленной стали при силе 30 кН. Число твердости НВ равно отношению силы давления к площади поверхности полученного отпечатка. У материалов с большой твердостью, (НВ>300), величину твердости определяют по Роквеллу путем вдавливания алмазного конуса.

10 мм из закаленной стали при силе 30 кН. Число твердости НВ равно отношению силы давления к площади поверхности полученного отпечатка. У материалов с большой твердостью, (НВ>300), величину твердости определяют по Роквеллу путем вдавливания алмазного конуса.

По величине твердости сталей можно определить приблизительно их временное сопротивление: σв ≈ 3,6 НВ, Мпа.

2.3.3 Определение допускаемых напряжений.

На основании результатов испытаний на растяжение (сжатие) в сертификатах или справочниках приводятся две прочностные механические характеристики: предел текучести а и предел прочности о ,которые называются предельными напряжениями - это напряжения, при которых наступает чрезмерная деформация иди разрушение. Чтобы не доводить детали до разрушения, расчет ведут не по предельным напряжениям, а по несколько меньшим значениям, которые называются допускаемыми напряжениями. Допускаемым напряжением (нагрузкой) называется такое максимальное напряжение (нагрузка), которое можно допустить в опасном сечении детали при условии надежной работы ее в эксплуатации.

Уравнение прочности: σ ≤ [σ]; F ≤ [F].

Левая часть неравенства σ, F - фактически действующее в опасном сечении напряжение (нагрузка расчетная или рабочая). Правая часть, - допускаемое напряжение (нагрузка). Запас прочности относительно предельных напряжений (нагрузок) определяется коэффициентом запаса прочности [[n]:[σ]= σпред /[n].

Для определения допускаемых напряжений необходимо правильно определить предельные напряжения для данного материала и правильно выбрать коэффициент запаса прочности.

Механическим характеристикам материалов свойственно сравнительно большое рассеяние при испытаниях серии идентичных образцов, изготовленных из материала даже одной плавки. Например, для стандартных образцов из стали 38ХА σв = 950...1200 МПа. Причинами рассеяния являются различия в микроструктуре, размерах, точности измерения нагрузки и т.п. Для совокупности всех плавок металла данной марки рассеяние становится еще большим в связи с дополнительным межплавочным рассеянием механических свойств.

Допускаемые напряжения определяются двумя методами:

1) аналитическим

2) табличным.

Аналитический метод. В качестве предельных напряжений выбирают одну из нормативных механических характеристик материала. Для пластичных материалов при статическом нагружении (опасно появление остаточных деформаций) - предел текучести:

σпред = σтр(с).

Для хрупких материалов при статическом нагружении (опасно разрушение) - предел прочности:

σпред = σвр(с).

Общий коэффициент запаса прочности определяется как произведение частных коэффициентов. Для машиностроения - метод трех коэффициентов.

[n] = n1n2n3

n1 - коэффициент, учитывающий точность расчетов, правильность выбранной схемы, достоверность нагрузок и т.д.;

n1 = 1...1.4 и > до 2...3,

n1 - коэффициент, учитывающий степень ответственности детали n1 = 1,0...1,5

Большие значения - при большой степени ответственности.

n3 - коэффициент, учитывающий надежность материала, механические свойства, технологию обработки и т.д.;

n3 = 1,2...2,2 -для пластичных материалов;

n3 = 2...4 - для хрупких материалов.

Коэффициенты выбираются из таблиц в зависимости от предельных характеристик.

[nт ] = n1n2n3т – коэффициент запаса прочности при предельной характеристике, равной σтр(с).

[nт ] = n1n2n3в – коэффициент запаса прочности при предельной характеристике σвр(с).

Табличный способ. Для ориентировочных или предварительных расчетов, когда не требуется особой точности, пользуются табличным методом определения допускаемых напряжений. Значения, приведенные в таблицах, являются результатом укрупненных вычислений по формуле [σ] = σпред. / [n] или установлены на основе опыта эксплуатации.

Выбор допускаемых напряжений является весьма ответственным этапом расчета, т.к. определяет эксплуатационные и экономические характеристики механизма или конструкции.

Дата добавления: 2015-08-08; просмотров: 1594;