Оценка предела выносливости методом Локати

Метод Локати применим для материалов, правая ветвь кривой усталости которых может быть аппроксимирована прямой линией, параллельной оси абсцисс (углеродистые стали).

Испытаниям подвергается одна серия образцов при постоянной скорости возрастания амплитуды напряжений. Увеличение напряжений обычно принимают ступенчатым.

Для каждого испытанного образца подсчитывают величину накопленного повреждения

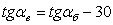

(3.14)

(3.14)

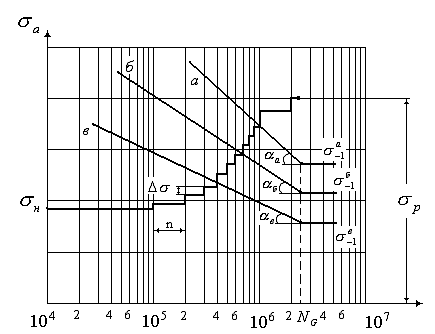

на основании трех условных (предполагаемых) кривых усталости а, б и в (рис. 3.3), охватывающих возможную область рассеяния усталостных характеристик материала.

Рис. 3.3. Условные кривые усталости для вычисления предельной суммы накопленных повреждений (3.14)

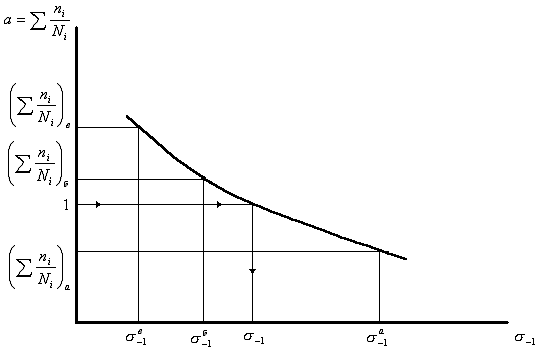

Далее строят график зависимости суммы накопленных повреждений (3.14), соответствующих данным кривым усталости, от принятого значения предела выносливости (рис. 3.4). По этому графику определяют искомое значение предела выносливости как значение абсциссы, соответствующей ординате, равной единице, то есть для  .

.

Рис. 3.4. График для определения предела выносливости ускоренным методом Локати

Опыт использования ускоренного метода Локати позволил сформулировать рекомендации по выбору режимов испытания и параметров условных кривых усталости [20].

Принимают скорость возрастания амплитуды напряжения  МПа/цикл. Длительность испытания на каждом из уровней напряжений выбирают в диапазонеn=5·104...105 циклов. При этом число ступеней нагружения должно быть не менее 8-10. В противном случае следует снизить длительность испытаний n. Приращение амплитуды напряжения

МПа/цикл. Длительность испытания на каждом из уровней напряжений выбирают в диапазонеn=5·104...105 циклов. При этом число ступеней нагружения должно быть не менее 8-10. В противном случае следует снизить длительность испытаний n. Приращение амплитуды напряжения  зависит от принятых значений

зависит от принятых значений  и n и должно находиться в интервале от 5 МПа до 15% значения ожидаемого предела выносливости

и n и должно находиться в интервале от 5 МПа до 15% значения ожидаемого предела выносливости  . Уровень начального напряжения

. Уровень начального напряжения  принимают равным ожидаемому значению предела выносливости

принимают равным ожидаемому значению предела выносливости  .

.

При построении условных кривых усталости долговечность NG, соответствующую точке перелома, выбирают в диапазоне  циклов. Как показывает анализ опытных данных, изменение NG от 106 до

циклов. Как показывает анализ опытных данных, изменение NG от 106 до  циклов не оказывает существенного влияния на результат ускоренного определения предела выносливости. Дисперсионный и регрессионный анализы показали, что абсолютные размеры образцов и степень концентрации напряжений практически не влияют на абсциссу точки перелома кривой усталости для углеродистых сталей [9].

циклов не оказывает существенного влияния на результат ускоренного определения предела выносливости. Дисперсионный и регрессионный анализы показали, что абсолютные размеры образцов и степень концентрации напряжений практически не влияют на абсциссу точки перелома кривой усталости для углеродистых сталей [9].

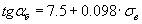

Абсолютное значение тангенса угла наклона левой ветви кривой усталости (рис. 1.5) для образцов из углеродистых сталей при переменном изгибе можно определить по корреляционному уравнению через предел прочности стали при статическом растяжении [9]

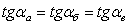

(3.15)

(3.15)

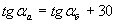

Для крайних условных кривых усталости характеристику наклона левой ветви устанавливают на основании соотношений [20]

(3.16)

(3.16)

(3.17)

(3.17)

При наличии априори достоверных данных относительно значения угла наклона левой ветви кривой усталости принимают

(3.18)

(3.18)

Ожидаемое значение предела выносливости  для гладких стальных лабораторных образцов при изгибе с вращением целесообразно определять по корреляционному уравнению (2.10)

для гладких стальных лабораторных образцов при изгибе с вращением целесообразно определять по корреляционному уравнению (2.10)

Значения пределов выносливости  и

и  , соответствующие крайним условным кривым усталости, принимают на 10-15% соответственно выше и ниже ожидаемого предела выносливости

, соответствующие крайним условным кривым усталости, принимают на 10-15% соответственно выше и ниже ожидаемого предела выносливости  .

.

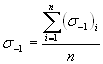

После определения описанным методом предела выносливости для каждого образца проводят осреднение результатов, то есть

(3.19)

(3.19)

где n — число испытанных образцов.

Величина  является оценкой предела выносливости исследуемого элемента конструкции. В связи со значительным рассеиванием значений величин

является оценкой предела выносливости исследуемого элемента конструкции. В связи со значительным рассеиванием значений величин  испытаниям следует подвергать не менее трех элементов. Увеличение числа образцов (>5) не приводит к заметному снижению погрешности в оценке предела выносливости, которая в основном не превышает 8%. Машинное время при использовании метода Локати сокращается в 10-15 раз в зависимости от объема серии испытаний. Повысить точность оценки предела выносливости ускоренным методом Локати можно уточнением предельной суммы накопленных повреждений (3.14) исследуемого материала при ступенчато возрастающем спектре переменных напряжений.

испытаниям следует подвергать не менее трех элементов. Увеличение числа образцов (>5) не приводит к заметному снижению погрешности в оценке предела выносливости, которая в основном не превышает 8%. Машинное время при использовании метода Локати сокращается в 10-15 раз в зависимости от объема серии испытаний. Повысить точность оценки предела выносливости ускоренным методом Локати можно уточнением предельной суммы накопленных повреждений (3.14) исследуемого материала при ступенчато возрастающем спектре переменных напряжений.

Следует отметить, что дисперсия величины  , получаемая по результатам испытаний серии одинаковых образцов методом Локати, не может служить оценкой меры рассеяния предела выносливости, связанного с неоднородностью свойств материала, состоянием поверхности и т.д., так как разброс результатов ускоренных испытаний по методу Локати в значительной мере обусловлен ошибками в выборе формы и параметров условных кривых усталости.

, получаемая по результатам испытаний серии одинаковых образцов методом Локати, не может служить оценкой меры рассеяния предела выносливости, связанного с неоднородностью свойств материала, состоянием поверхности и т.д., так как разброс результатов ускоренных испытаний по методу Локати в значительной мере обусловлен ошибками в выборе формы и параметров условных кривых усталости.

Дата добавления: 2015-08-08; просмотров: 1137;