ОПРЕДЕЛЕНИЕ УРОВНЯ АВТОМАТИЗАЦИИ ТЕХНОЛОГИЧЕСКИХ ОБЪЕКТОВ

Необходимо провести анализ существующей системы автоматизации с точки зрения ее технического совершенства и экономической целесообразности и эффективности. Важно оценить совершенство ее организационно-технической структуры, полноту функций, выполняемых системой, технический уровень средств автоматизации.

На уровне локальных систем регулирования и управления следует проанализировать правильность выбора мест установки первичных измерительных преобразователей, датчиков, мест приложения регулирующих воздействий; правильность выбора структуры АСР (одноконтурные, каскадные, комбинированные и др.) и качество их функционирования; совершенство и надежность электрических схем и устройств сигнализации, защиты, блокировки и управления, технический уровень их элементной базы; выявить наличие приборов анализа качества и состава, позволяющих вести процесс по показателям качества продукта и соответствующим технико-экономическим показателям.

На втором и более высоких уровнях управления определяют перечень функций и задач, выполняемых существующей системой, анализируют техническое совершенство и эффективность работы этого уровня, используемые сетевые магистрали, протоколы (интерфейсы) и сетевое оборудование, скорость обмена информацией между уровнями, надежность работы системы.

Перечисленные характеристики определяют сложность задачи автоматизации и позволяют грамотно решить задачу автоматизации технологических объектов.

Уровень автоматизации характеризует долю труда по управлению технологическим объектом, производимую автоматически, без участия человека. Количественная оценка его осуществляется с помощью показателя К. При использовании этого показателя можно проводить анализ состояния автоматизации действующих и планирование основных направлений работ по автоматизации реконструируемых и строящихся ТОУ. Максимальное значение показателя К равно 1, а нормативное значение его принимают в диапазоне 0,75–0,9. Показатель К рассчитывают по уравнению

Уровень автоматизации характеризует долю труда по управлению технологическим объектом, производимую автоматически, без участия человека. Количественная оценка его осуществляется с помощью показателя К. При использовании этого показателя можно проводить анализ состояния автоматизации действующих и планирование основных направлений работ по автоматизации реконструируемых и строящихся ТОУ. Максимальное значение показателя К равно 1, а нормативное значение его принимают в диапазоне 0,75–0,9. Показатель К рассчитывают по уравнению

| (144) |

где Ki – частные показатели уровня автоматизации отдельных функций управления;

αi – коэффициент «важности» функций, определяющий относительную значимость данной функции в общем процессе управления, значения которого приведены ниже.

Таблица А.1. Значения коэффициента «важности» функций

| i | Функции управления | αi |

| Контроль технологических параметров | 0,9 | |

| Контроль параметров качества сырья, полуфабрикатов и целевых продуктов | 0,9 | |

| Регистрация технологических параметров | 0,7 | |

| Контроль состояния основного оборудования | 1,0 | |

| Контроль работоспособности комплекса технических средств (КТС) | 1,0 | |

| Расчет технико-экономических показателей (ТЭП) | 0,8 | |

| Анализ технологических ситуаций | 0,7 | |

| Пуск и останов | 0,8 | |

| Управление технологическим процессом | 0,9 | |

| Оптимизация технологического процесса | 0,9 | |

| Оценка качества ведения технологического процесса | 0,7 | |

| Обмен информацией со смежными и вышестоящими уровнями управления | 0,7 |

Если система автоматизации не выполняет какую-либо функцию управления, то частный показатель уровня автоматизации этой функции принимают равным нулю.

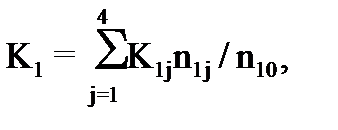

Показатель уровня автоматизации контроля технологических параметров К1 рассчитывают по уравнению

| (145) |

где n1j – число параметров, контролируемых по способу j;

n10 – общее число контролируемых параметров;

Klj – коэффициент конкретного способа реализации контроля технологических параметров, значения которого

приведены ниже.

Таблица А.2. Значения коэффициента конкретного способа реализации контроля технологических параметров

| j | Способ реализации контроля технологических параметров | K1j |

| Контроль приборами по месту | 0,2 | |

| Щитовая система контроля с сигнализацией отклонения параметров | 0,7 | |

| Контроль, сигнализация отклонения параметров и вызов на цифровые приборы с применением средств централизованного контроля и управления (Старт, Режим, Каскад, Микродат и т.п.) | 0,85 | |

| Контроль, сигнализация отклонения параметров, вызов на дисплей, печать параметров с применением ЭВМ, миниЭВМ и микропроцессорной техники | 1,0 |

При расчете числа параметров контроля по способам реализации необходимо придерживаться следующих правил: во-первых, один и тот же параметр не может входить в разные способы реализации (его необходимо отнести к наиболее значимому способу); во-вторых, параметры, которые контролируются по месту приборами, поставляемыми комплектно с технологическим оборудованием, а также приборами, необходимыми лишь для пуска, наладки и обследования ТОУ, не учитываются.

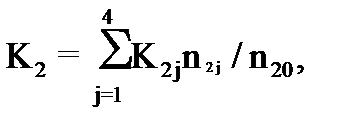

Показатель уровня автоматизации контроля параметров качества сырья, полуфабрикатов и целевых продуктов К2 определяют по уравнению

| (146) |

где n2j – число параметров, контролируемых по способу j;

n20 – общее число параметров контроля качества (устанавливается по технологическому регламенту);

K2j – коэффициент конкретного способа реализации контроля параметров сырья, полуфабрикатов и целевых продуктов, значения которого приведены ниже.

Таблица А.3. Значения коэффициента конкретного способа реализации контроля параметров сырья, полуфабрикатов и целевых продуктов

| j | Способ реализации контроля параметров качества | K2j |

| Химические и физико-химические методы лабораторного контроля | 0,2 | |

| Инструментальные методы полуавтоматического лабораторного контроля | 0,5 | |

| Контроль на автоматизированном оборудовании с обработкой результатов анализа | 0,8 | |

| Автоматические анализаторы на потоке или (и) расчет параметров контроля с помощью ЭВМ, миниЭВМ и микропроцессорной техники | 1,0 |

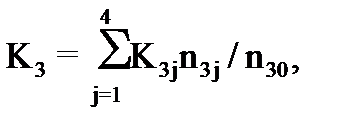

Показатель уровня автоматизации регистрации технологических параметров К3 рассчитывают следующим образом:

Показатель уровня автоматизации регистрации технологических параметров К3 рассчитывают следующим образом:

| (147) |

где n3j – число параметров, регистрируемых по способу j;

n30 – общее число регистрируемых параметров;

K3j – коэффициент конкретного способа реализации регистрации технологических параметров, значения которого

приведены ниже.

Таблица А.4. Значения коэффициента конкретного способа реализации регистрации технологических параметров

| j | Способ реализации регистрации параметров | K3j |

| Ручная регистрация | 0,2 | |

| На диаграммах вторичных приборов | 0,6 | |

| Средствами централизованного контроля и управления | 0,85 | |

| Печать параметров, режимных листов, сводок, графика или таблицы, с применением ЭВМ, миниЭВМ и микропроцессорной техники | 1,0 |

Показатель уровня автоматизации контроля состояния («включено», «выключено», «закрыто», «открыто») оборудования K4 рассчитывается

по формуле

| (148) |

где n4j – число единиц машинного оборудования, имеющего привод (насосные и компрессорные агрегаты, аппараты воздушного охлаждения и т.п.), а также запорной арматуры на трубопроводах, контролируемых по способу j;

n40 – общее число единиц основного оборудования;

K4j – коэффициент конкретного способа реализации контроля состояния оборудования, значения которого приведены ниже.

Таблица А.5. Значения коэффициента конкретного способа реализации контроля состояния оборудования

| j | Способ реализации контроля состояния основного оборудования | K4j |

| Контроль по месту | 0,2 | |

| Контроль и сигнализация с помощью щитовой системы | 0,7 | |

| Контроль и сигнализация на центральном пульте управления, мнемосхеме и щите в операторной или (и) на мнемосхеме дисплея и печати с применением средств централизованного контроля и управления, ЭВМ и микропроцессорной техники | 0,85 | |

| Контроль и сигнализация состояния и диагностика**** оборудования | 1,0 |

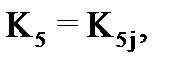

Показатель К5 уровня автоматизации контроля работоспособности комплекса технических средств (в состав которого входят средства получения, преобразования, хранения, отображения и регистрации сигналов, средства передачи информации в системе, в смежные и вышестоящие АСУ, исполнительные механизмы и управляющие вычислительные комплексы) определяют по формуле

| (149) |

где K5j – коэффициент конкретного способа реализации контроля работоспособности комплекса технических средств (КТС), значения которого приведены ниже.

Таблица А.6. Значения коэффициента конкретного способа реализации контроля работоспособности комплекса технических средств (КТС)

| j | Способ реализации контроля работоспособности КТС | K5j |

| Ручная фиксация моментов сбоя и выхода из строя частей КТС и устранение неисправностей вмешательством оперативного персонала | 0,2 | |

| Контроль, сигнализация, вызов на цифровые приборы данных о работоспособности КТС путем проверки информации на достоверность средствами централизованного контроля и управления | 0,7 | |

| Контроль, сигнализация, вызов на дисплей, печать данных о работоспособности КТС с применением алгоритмов и программ тестового и диагностического контроля средствами ЭВМ и микропроцессорной техники | 0,85 | |

| Автоматический переход на горячий резерв как системы в целом, так и отдельных каналов при обнаружении отказов | 1,0 |

Отметим, что показатель К5, а также показатели К7, К10 и К11 могут принимать промежуточные значения в зависимости от способов реализации.

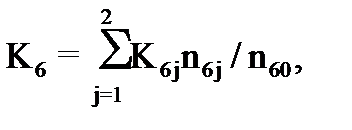

Показатель К6 уровня автоматизации расчета технико-экономических показателей (ТЭП) определяют по уравнению

Показатель К6 уровня автоматизации расчета технико-экономических показателей (ТЭП) определяют по уравнению

| (150) |

где n6j – число ТЭП, рассчитанных по способу j;

n60 – общее число ТЭП;

K6j – для каждой группы показателей выбирают в зависимости от способа реализации функции расчета ТЭП, исходя

из табл. А.7.

Таблица А.7. Способ реализации функции расчета ТЭП

| j | Способ реализации функции расчета ТЭП | K6j |

| ТЭП, рассчитанные по показаниям приборов вручную | 0,2 | |

| ТЭП, рассчитанные с помощью средств централизованного контроля и управления, ЭВМ, миниЭВМ и микропроцессорной техники | 1,0 |

В состав ТЭП входят:

§ объемы (фактические и плановые) переработанного сырья, целевых продуктов, потерь, энергозатрат и потребляемых материалов;

§ отборы (фактические и плановые) целевых продуктов;

§ материальный и тепловой балансы;

§ удельные энергозатраты (фактические и плановые);

§ себестоимость целевой продукции (фактическая и плановая).

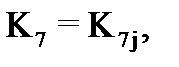

| (151) |

где K7j – коэффициент конкретного способа реализации функции анализа технологических ситуаций, значения которого приведены ниже.

Таблица А.8. Значения коэффициента конкретного способа реализации функции анализа технологических ситуаций

| j | Способ реализации функции анализа технологических ситуаций | K7j |

| По показанию приборов по месту | 0,2 | |

| По диаграммам приборов и сигнализации отклонений параметров на щите в операторной | 0,8 | |

| По сигнализации отклонений параметров на центральном пульте управления, мнемосхеме и щите в операторной или (и) на мнемосхеме дисплея и печати с применением устройств централизованного контроля ЭВМ и микропроцессорной техники | 0,9 | |

| По специальным алгоритмам анализа ситуаций с выдачей рекомендаций по управлению | 1,0 |

| (152) |

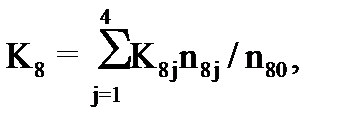

Показатель уровня автоматизации пуска и останова К8 рассчитывают

Показатель уровня автоматизации пуска и останова К8 рассчитывают по формуле

где n8j – число единиц оборудования, запускаемого (останавливаемого) по способу j;

n80 – общее число единиц оборудования;

K8j – коэффициент конкретного способа реализации функции пуска и останова, значения которого приведены ниже.

Таблица А.9. Значения коэффициента конкретного способа реализации

функции пуска и останова

| j | Способ реализации функции пуска и останова | K8j |

| С использованием ручного привода и приборов по месту | 0,2 | |

| С использованием дистанционного управления и контроля | 0,6 | |

| С использованием отдельных программных устройств или алгоритмов | 0,8 | |

| Полностью автоматически | 1,0 |

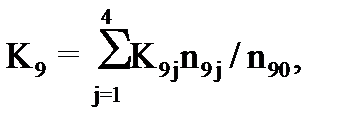

Показатель уровня автоматизации управления технологическим процессом К9 определяют по формуле

Показатель уровня автоматизации управления технологическим процессом К9 определяют по формуле

| (153) |

где n9j – число контуров регулирования, участвующих в управлении по способу j;

n90 – общее число контуров регулирования, участвующих

в управлении;

K9j – коэффициент конкретного способа реализации функции управления технологическим процессом, значения которого приведены ниже.

Таблица А.10. Значения коэффициента конкретного способа реализации функции управления технологическим процессом

| j | Способ реализации функции управления | K9j |

| Стабилизация параметров процесса в щитовом варианте | 0,7 | |

| Стабилизация параметров процесса в щитовом варианте с применением анализаторов качества | 0,8 | |

| Стабилизация параметров процесса с применением средств централизованного контроля и управления и (или) микропроцессорных контроллеров | 0,9 | |

| Супервизорное и непосредственное цифровое управление | 1,0 |

Показатель уровня автоматизации оптимизации технологического процесса К10 рассчитывают следующим образом:

| (154) |

где K10j – коэффициент конкретного способа реализации функции оптимизации технологического процесса, значения которого приведены ниже.

Таблица А.11. Значения коэффициента конкретного способа реализации функции оптимизации технологического процесса

| j | Способ реализации функции оптимизации | K10j |

| Оптимизация технологического процесса в режиме совета оператору | 0,85 | |

| Автоматическое оптимальное управление | 1,0 |

Показатель уровня автоматизации оценки качества ведения технологического процесса К11 рассчитывают так:

| (155) |

где K11j – коэффициент конкретного способа реализации функции оценки качества ведения технологического процесса, значения которого приведены ниже.

Таблица А.12. Значения коэффициента конкретного способа реализации функции оценки качества ведения технологического процесса

| j | Способ реализации функции оптимизации | K11j |

| Оценка качества ведения технологического процесса производится неавтоматически | 0,2 | |

| Оценка качества ведения процесса с использованием комплексных показателей, рассчитываемых автоматически | 0,6 | |

| Оценка качества проводится полностью, с использованием ЭВМ рассчитываемых показателей | 1,0 |

Комплексная оценка качества ведения технологического процесса учитывает выполнение сменного плана, потери сырья, экономию энергоресурсов, «выбеги» основных технологических параметров, выполнение санитарно-технических норм.

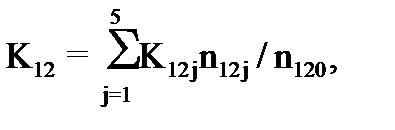

Показатель уровня автоматизации обмена информацией со смежными и вышестоящими уровнями управления К12 определяют по формуле

| (156) |

где n12j – число единиц информации, передаваемой по способу j;

n120 – общее число единиц информации, передаваемой в смежные и вышестоящие уровни управления;

K12j – коэффициент конкретного способа реализации функции обмена информацией со смежными и вышестоящими уровнями управления, значения которого приведены ниже.

Таблица А.13. Значения коэффициента конкретного способа реализации функции обмена информацией со смежными и вышестоящими уровнями управления

| j | Способ реализации функции управления | K12j |

| При помощи курьера | 0,2 | |

| С помощью телефонной связи | 0,3 | |

| С помощью телеграфной и факсимильной связи | 0,7 | |

| С помощью терминальных устройств и ЭВМ | 0,9 | |

| Автоматический межмашинный обмен информацией | 1,0 |

Ниже приведен пример расчета частных и комплексных показателей уровня автоматизации для двух вариантов (в варианте II система управления базируется на миниЭВМ типа СМ) систем управления комбинированной установкой электрообессоливания и атмосферно-вакуумной трубчатки (ЭЛОУ-АВТ) в нефтеперерабатывающей промышленности. Исходные данные для расчета приведены в табл. 41.

| (157) |

КI=0,53, КII=0,85.

Результаты расчетов показывают, что уровень автоматизации, обеспечиваемый щитовой системой управления варианта I, равен 0,52, что значительно ниже нормативного значения (0,75–0,9). Лишь использование вычислительной техники с ее большими возможностями позволяет достичь заданных значений показателя уровня.

Для решения вопроса о целесообразности и уровне автоматизации данного производственного процесса важно правильно оценить ее экономическую эффективность. До настоящего времени универсального метода решения этой задачи не имеется, однако некоторые пути решения ее можно наметить.

Известно, что показателем, учитывающим состояние техники производства, совершенство технологии, количество занятых рабочих, капитальные затраты, эксплуатационные расходы и другие факторы, важные для оценки степени эффективности автоматизации, является себестоимость продукции. Поэтому анализ себестоимости получаемых продуктов на той или иной технологической установке можно использовать при технико-экономическом обследовании для определения тех участков, где применение и повышение уровня автоматизации наиболее рационально.

Таблица А.14. Исходные данные для расчета частных и комплексных показателей уровня автоматизации

| Функция управления i | Способ реализации функции j | Вариант I | Вариант II | ||||||

| nij | Kij | ni0 | Ki | nij | Kij | ni0 | Ki | ||

| 0,7 | 0,71 | ||||||||

| 0,7 | 0,7 | ||||||||

| 0,6 | 0,81 | ||||||||

| 0,5 | 0,5 | ||||||||

| 0,8 | 0,8 | ||||||||

| 0,6 | 0,77 | ||||||||

| 0,6 | 0,6 | ||||||||

| 0,7 | 0,85 | ||||||||

| 0,7 | |||||||||

| 0,85 | |||||||||

| 0,2 | 0,85 | ||||||||

| + | 0,8 | ||||||||

| + | 0,85 | ||||||||

| 0,2 | |||||||||

| 0,2 | |||||||||

| 0,8 | 0,95 | ||||||||

| + | 0,8 | ||||||||

| + | 0,9 | ||||||||

| + | |||||||||

| 0,6 | 0,8 | ||||||||

| 0,6 | |||||||||

| 0,8 | |||||||||

| 0,7 | 0,8 | ||||||||

| 0,7 | 0,7 | ||||||||

| 0,85 | |||||||||

| + | 0,85 | ||||||||

| 0,2 | |||||||||

| + | 0,2 | ||||||||

| + | |||||||||

| 0,25 | |||||||||

| 0,2 | 0,8 | ||||||||

| 0,3 | |||||||||

| 0,7 | |||||||||

| 0,9 |

Структура себестоимости зависит от многих факторов: масштаба производства, цен на сырье, топливо, энергию, поэтому результаты анализа

не всегда будут однозначными. Изучая же структуру себестоимости данного производства, всегда можно сделать необходимые выводы о наиболее успешных направлениях автоматизации.

В качестве примера рассмотрим структуру себестоимости получения нефтепродуктов и выразим ее в условных относительных величинах.

Из табл. 42 видно, что большую долю затрат в процессах переработки нефти составляет стоимость сырья и основных материалов. Остальные статьи

затрат в десять и более раз меньше. Поэтому главной задачей автоматизации процессов переработки нефти (а также нефтехимических процессов)

является повышение производительности, обеспечение минимальных

потерь сырья, увеличение выходов целевых продуктов, повышение

их качества и т. п.

Таблица А.15. Себестоимость производства нефтепродуктов

| Статьи расходов | Стоимость, % |

| Сырье и основные материалы | |

| Вспомогательные материалы | |

| Энергетические затраты | |

| Зарплата с начислениями | |

| Амортизация | |

| Прочие расходы | |

| Итого |

В табл. А.15 приведены средние данные в целом по нефтеперерабатывающей промышленности. При анализе себестоимости необходимо более детально рассматривать отдельные установки завода, отдельные производственные подразделения, чтобы наметить конкретные мероприятия по их автоматизации.

Если рассматривать структуру себестоимости не в целом по заводу,

а по каждой технологической установке, то она будет отличаться от данных, приведенных в табл. 16. Например, доля затрат на зарплату

по электрообессоливающей установке (ЭЛОУ) составляет всего только около 0,6%, а по установке АВТ до 1 %. Поэтому повышение уровня автоматизации названных процессов с целью высвобождения обслуживающего персонала

не дает заметного экономического эффекта. Основная экономическая эффективность получается за счет увеличения выхода целевых продуктов.

Так, например, повышение выхода светлых нефтепродуктов

на установке АВТ мощностью 1 млн. т. нефти в год только на 0,5% дает экономию около 6000 тыс. руб. Экономия от увеличения производительности по сырью оказывается меньше, чем экономия от увеличения выхода целевых, в частности светлых, нефтепродуктов.

Например, повышение выхода светлых нефтепродуктов на установке АВТ на 0,5% дает ежегодно экономию, эквивалентную повышению производительности по сырью порядка 8% при том же проценте выхода светлых нефтепродуктов по отношению к сырью.

Применение новых схем взаимосвязанного регулирования, средств автоматизации, автоматической коррекции по качеству получаемых продуктов с помощью автоматических анализаторов состава и физико-химических свойств позволяет поддерживать режим процесса близким к оптимальному с небольшими колебаниями. При этом выход целевых продуктов и производительность по сырью увеличиваются.

Например, на установке глубокой депарафинизации масел нестабильность физико-химических свойств сырья и технологического режима при частичной автоматизации приводила к получению масляных компонентов с большими колебаниями почти по всем показателям физико-химических свойств. Внедрение схем связанного регулирования и применение анализаторов качества повысило выход депарафинированного масла

со стабильными свойствами на 2,7%, что дало экономию 5000 тыс. руб. в год, повысило производительность на 3,5% при работе на трансформаторном дистилляте и на 2% при работе на веретенном, что дало экономию

200 тыс. руб. в год.

На установке контактной очистки масел стабилизация физико-химических свойств сырья и технологического режима при повышении

уровня автоматизации дала экономию от увеличения выхода компонентов масел 9050 тыс. руб.

В ряде случаев экономический эффект автоматизации заключается не только в снижении себестоимости получаемых продуктов, но и в повышении их качества.

Например, экономический эффект от автоматизации ЭЛОУ заключается в получении нефти с минимальным содержанием солей и воды, так как обессоленная нефть является сырьем для последующих установок:

АВТ и термического крекинга. Снижение содержания солей в нефти уменьшает коррозию конденсаторов и других аппаратов, вследствие

чего увеличивается межремонтный пробег установки АВТ, сокращаются затраты на текущие ремонты и эксплуатационные расходы. Кроме того, снижается содержание солей в гудроне, что улучшает качество крекинг-остатка (котельного топлива), уменьшается отложение солей в трубах печей

и другой аппаратуре.

При решении вопроса о целесообразности работ по автоматизации резервуарных парков нефтеперерабатывающих заводов проектируемые затраты обычно сравниваются только с экономией по заработной плате.

При этом такие реальные результаты автоматизации, как повышение степени использования полезного объема резервуаров, ускорение их оборачиваемости, снижение потерь нефти и нефтепродуктов и другое,

часто не учитываются. При таком расчете действительный эффект значительно уменьшается.

Внедрение средств автоматизации для выполнения операций по замеру уровня жидкости, переключению резервуаров, дренированию подтоварной воды, отбору проб сырья, полупродуктов и готовой продукции, управлению внутризаводской перекачкой ускоряет проведение большой части операций, сокращает общую продолжительность цикла с начала заполнения резервуара и до очередного наполнения, увеличивает скорость оборота резервуаров.

В результате при неизменном объеме перекачек потребность в емкости резервуаров уменьшается, что позволяет получить экономию на капитальных затратах при сооружении резервуаров и текущих затратах

при их обслуживании.

Нефтеперерабатывающий или нефтехимический завод – сложный комплекс взаимосвязанных процессов, объединенных в технологические цепочки. Между процессами одной цепочки установлены определенные производственно-технологические связи с конечной целью выработки заданного объема и ассортимента продуктов. Изменение показателей работы одного процесса в комплексе вызывает изменение показателей работы других, улучшая или ухудшая их.

Так, например, уменьшение в процессе первичной перегонки нефти объема выработки масляного гудрона и ухудшение его качества вызовут уменьшение производительности установок деасфальтизации гудрона, выхода деасфальтизата и ухудшение его качества. К этому приведет в процессе селективной очистки и переработка меньшего количества и худшего по качеству деасфальтизата, а в процессе депарафинизации – переработка меньшего по объему и худшего по качеству остаточного рафината. В конечном счете это скажется на снижении объема и ухудшении качества товарных остаточных масел. Внедрение в процессе АВТ мероприятий, в частности повышение уровня автоматизации, улучшающих качество масляного гудрона и увеличивающих его выход, приведет к улучшению технико-экономических показателей не только процесса АВТ,

но и процессов по производству смазочных масел.

Из сказанного выше следует, что при оценке технико-экономической эффективности автоматизации нефтеперерабатывающего или нефтехимического завода следует исходить не только из анализа структуры себестоимости продукции на отдельных технологических установках,

но и учитывать связи между технологическими процессами, влияние

их друг на друга.

Дата добавления: 2015-08-01; просмотров: 6970;