Приложение Б. Оптимальное проектирование систем управления

Оптимальное проектирование систем управления.

Экономические критерии

Анализ вариантов технической реализации различных систем автоматического управления и выбор наилучшего решения часто производится на основе инженерного опыта. Однако проектирование сложных комплексов, каковыми являются АСУ, наталкивается на трудности, связанные с отсутствием специальной достаточно формализованной методики.

Стремление неограниченно повышать экономию от управления приводит к усложнению системы, которая в конечном итоге может оказаться неоправданной из-за возрастания капитальных вложений на ее реализацию. В связи с этим возникает проблема проектирования экономически оптимальных систем с учетом соотношения между обеспечиваемым эффектом и затратами на реализацию. Методы решения таких задач называют методами оптимального проектирования систем управления.

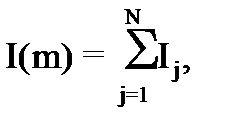

| (158) |

ε=ε(S, I),

где S – полезный эффект, обеспечиваемый системой;

I – затраты на реализацию этой системы.

| (159) |

ε(m)=S(m)/I(m) → max.

Чаще применяется критерий вида:

| (160) |

Это может быть экономия приведенных затрат, определяемая по формуле

| (161) |

где e=s–a – годовая экономия производственных затрат;

s – экономия, доставляемая системой управления;

a – затраты на эксплуатацию системы.

Основная трудность решения задач оптимального проектирования заключается в получении достаточно точных моделей S(m) и I(m).

Частным случаем оптимального проектирования является решение задачи max S(m) при I(m), заданной в виде некоторой постоянной величины или некоторых ограничений. Такой метод оптимального проектирования называется методом ограниченной сложности.

Другой частный случай заключается в том, что принимается S=const, и вместо (134) приходят к задаче минимизации затрат min{I(m)}.

В ходе оптимального проектирования больших систем обычно встречаются математические трудности, связанные с большой размерностью задач. Задача может быть упрощена, если функции S(m) и I(m) могут быть представлены как

(162)

(162)

(163)

(163)

где Ij=I(m, j);

Sj=S(m, j);

mj – непересекающиеся подвекторы вектора m.

В этом случае задача (134) распадается на ряд независимых задач вида max{Sj–Ij}, где j=1, 2, …, N.

В ходе проектирования АСУ можно выделить такие характеристики системы, которые обладают описанным свойством. К ним относятся характеристики сложности системы, выражающиеся, например,

числом контуров управления; характеристики способа реализации системы (с помощью индивидуальных средств вычислительной техники, средств, выполняющих многие функции, с разной степенью резервирования

этих средств и т. д.).

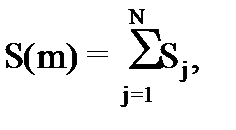

| (164) |

| (165) |

где Ij=aj+EKj;

x – показатель сложности системы.

Составляющая Sj(х) монотонно возрастает с увеличением х асимптотически стремясь к некоторой постоянной величине,

поскольку невозможно бесконечно увеличивать эффективность системы данного способа технической реализации из-за бесконечного ее усложнения. Таким образом:

| (166) |

| (167) |

| (168) |

Ij→∞ при x→∞.

| (169) |

| (170) |

εj(х)>0 при некоторых x.

Первый случай означает, что внедрение систем управления с помощью данного способа реализации всегда невыгодно, второй – что существует по крайней мере одна степень сложности х*>0, при которой εj(х*)>0.

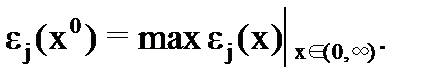

Тогда из свойств функции εj(х) следует, что существуют такие значения х0,

для которых

| (171) |

Значит, существует оптимальное условие сложности систем управления для данного способа технической реализации.

Окончательная задача оптимального проектирования заключается

в нахождении оптимального уровня сложности на множестве (j=1, 2, ..., N) способов реализации и в выборе оптимального способа. Решение этой задачи сводится к последовательному решению трех задач, каждая из которых в ходе проектирования представляет самостоятельный интерес.

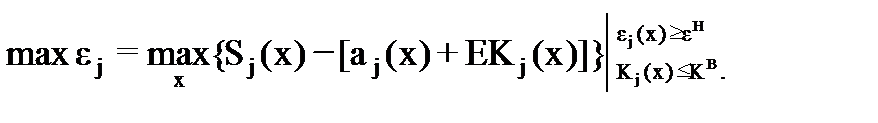

На первом этапе из множества способов реализации надо выделить такое подмножество, для которого существует хотя бы одно значение х, удовлетворяющее неравенству

| (172) |

Величина εН определяет минимальное значение экономической эффективности, начиная с которого разработку системы управления можно считать целесообразной. При решении этой задачи необходим учет ограничений ресурсов, основным из которых являются капитальные вложения, предоставляемые для создания системы:

| (173) |

| (174) |

Kj(x)≤min{KB; E-1[Sj(x)–aHj–εH]},

где aHj – минимальные эксплуатационные расходы.

Выражение (148) позволяет до начала проектирования, когда еще

не прорабатывались вопросы аппаратурной реализации АСУ,

определить экономически целесообразный уровень капитальных вложений.

Это дает основание отсеять заведомо неэффективные способы реализации системы и выделить способы jЄВ, для которых возможна экономически выгодная степень сложности.

На втором этапе для каждого способа реализации jЄВ рассчитывается оптимальный уровень сложности системы xjopt, т. е. решается задача:

| (175) |

Этот этап проектирования· позволяет найти оптимальную сложность системы для каждого способа ее реализации. Указанный этап может

быть осуществлен уже на стадии разработки материальной части АСУ,

когда можно оценить конкретно капитальные вложения и затраты

на обслуживание системы.

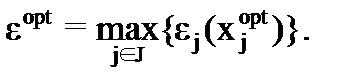

На третьем этапе проектирования определяется оптимальный способ технической реализации системы. Это достигается выбором системы, отвечающей наибольшему из максимальных значений оценок экономической эффективности, найденных на втором этапе.

В результате должен быть найден оптимальный способ реализации jopt, для которого

| (176) |

Таким образом, на третьем этапе определяется экономия εopt приведенных затрат, которой позволяет достигнуть оптимальный способ технической реализации системы jopt и соответствующий этому способу оптимальный уровень сложности системы xopt.

Рассмотрим направления по улучшению основных показателей эффективности при автоматизации технологических процессов.

На показатели эффективности оказывает сильное влияние себестоимость продукции после автоматизации С2: чем она меньше, тем лучше показатели эффективности. Поэтому автоматизацию процессов следует осуществлять в направлении уменьшения основных статей себестоимости продукции. В связи с этим перед внедрением автоматизации необходимо проанализировать структуру себестоимости продукции и определить направления по уменьшению себестоимости.

Структура себестоимости продукции в химической и нефтехимической отраслях промышленности приведена в табл. А.15. Как видно из приведенных данных, главной статьей затрат являются затраты на сырье и основные материалы (75%). Следовательно, основным источником снижения себестоимости продукции отдельных процессов является улучшение использования сырья и материалов. Этого можно добиться снижением

потерь сырья, полуфабрикатов и конечных продуктов в процессе транспортировки, переработки и хранения, сокращением норм расхода сырья

и материалов и т. д. При автоматизации технологических процессов

на предприятиях химической и нефтехимической промышленности

надо ориентироваться прежде всего на эти мероприятия.

Приведем пример эффективности мероприятий по автоматизации, связанных с улучшением использования энергии. Внедрение автоматического регулирования соотношения расходов сырья и водяного пара привело

к сокращению расхода пара в трубчатую печь пиролиза газов нефтепереработки на 20%. Полученная экономия составляет 1900 тыс. руб.

Анализ структуры себестоимости продукции заводов химии

и нефтехимии показывает, что можно значительно уменьшить себестоимость путем снижения трудовых затрат, поэтому при автоматизации процессов здесь следует стремиться к уменьшению численности обслуживающего персонала.

Важным мероприятием, дающим большой эффект, является более полное использование действующих мощностей на предприятиях. Мероприятия в этом направлении следует проводить на всех заводах химической промышленности, а не только на тех, где значительны амортизационные отчисления.

Степень использования производственных мощностей определяет годовой выпуск продукции, который непосредственно влияет на срок окупаемости и коэффициент эффективности.

Исследования работы технологических установок химической, нефтеперерабатывающей и нефтехимической промышленности показали, что в этой области имеются значительные резервы.

Так, в результате анализа производительности всех установок одного из НПЗ выяснилось, что она может быть повышена на 2,7–7,7%. Повышение производительности технологических установок этого завода на 2,7% обеспечивает снижение себестоимости на 2000 тыс. руб. в год.

Эффективность использования производственных мощностей может быть увеличена за счет интенсификации работы установок и более полного использования календарного времени работы оборудования.

При автоматизации установок это может быть достигнуто путем стабилизации основных параметров технологических процессов, а также автоматического поддержания параметров на значениях, близких к оптимальным,

что обеспечивает лучшие эксплуатационные условия.

Например, внедрение систем автоматической стабилизации

в процессе пиролиза газов нефтепереработки на заводе СК наряду

с другими технико-экономическими результатами привело

к увеличению длительности пробега печи с 450 до 500 часов, что

значительно увеличило годовой выпуск этилена за счет уменьшения

простоя печи при ремонте.

При определении экономической эффективности и внедренных

систем автоматизации иногда нельзя принять во внимание улучшение качества выпускаемой продукции (если, например, продукция направляется

на другое предприятие, а коэффициенты к оптовым ценам,

учитывающие качество продукции, отсутствуют). В этом случае внедрение автоматических устройств, вызвавших улучшение качества продукции,

ведет к увеличению ее себестоимости.

Правильно оценить эффективность автоматизации по улучшению качества продукции на предприятии-поставщике можно только,

учитывая экономию на предприятии-потребителе вследствие улучшения качества сырья.

Так, внедрение систем регулирования на пропановой колонне

установки фракционного разделения газа на НПЗ повысило содержание основного компонента (н-бутана) в целевой фракции на 1,5%.

Себестоимость продукции на данном предприятии увеличилась за счет затрат на автоматизацию, а на заводе СК, потребляющем данную продукцию, улучшение качества сырья дало годовую экономию в размере 7000 тыс. руб.

В конечном итоге затраты на автоматизацию окупаются менее,

чем за один год.

На основные показатели эффективности производства оказывают сильное влияние и капиталовложения на внедрение автоматизации:

чем они выше, тем больше срок окупаемости и меньше коэффициент эффективности при одинаковом условно-годовом экономическом эффекте. Чтобы затраты на автоматизацию давали максимальный эффект,

необходимо при разработке управляющей системы учитывать экономические факторы (число требуемых приборов, их стоимость и т. д.).

При оценке эффективности автоматизации необходимо принимать во внимание мероприятия по технике безопасности, улучшению и обеспечению условий труда и т. д., так как они в конечном счете также влияют на основные показатели экономической эффективности.

Дата добавления: 2015-08-01; просмотров: 1138;