ОПРЕДЕЛЕНИЕ ДОПУСКАЕМЫХ НАПРЯЖЕНИЙ

В червячных передачах червяк изготавливают из стали, а колесо из бронзы, реже – из латуни или чугуна. В связи с этим расчет червячных передач как на контактную выносливость рабочих поверхностей, так и на выносливость при изгибе ведется по червячному колесу. Червяк при этом работает с большим запасом контактной и изгибной выносливости.

Расчет на контактную выносливость рабочих поверхностей зубьев колеса должен исключить не только усталостное выкрашивание, но и заедания, приводящие к задирам рабочих поверхностей зубьев. Расчетные напряжения сравниваются с допускаемыми, которые определяются опытным путем.

Определению допускаемых напряжений предшествует выбор материалов червяка и червячного колеса, типа червяка и вида термической обработки его витков, твердости его рабочих поверхностей и толщины упрочненного слоя (см. п.2; [4, с. 171]).

17.1. Допускаемые напряжения на контактную выносливость рабочих поверхностей зубьев колеса σ НР2 (МПа) и выносливость при изгибе sFР2 определяют по зависимостям табл. 17.1 [39].

Таблица 17.1

| Группа материала | Для расчета зубьев | |

| На контактную выносливость рабочих поверхностей, МПа | На изгибную выносливость, МПа | |

| I |

|

|

| II |

| |

| III |

|

Обозначения в формулах табл. 17.1:

σ°H – исходное допускаемое напряжение при расчете на контактную выносливость рабочих поверхностей зубьев червячного колеса, МПа (табл. 17.2);

σ°F – предел выносливости при изгибе зубьев червячного колеса, МПа (табл. 17.2);

SF – коэффициент безопасности при расчете на изгиб (табл. 17.2);

σHPmax и σFpmax – предельные допускаемые напряжения при расчете на контактную прочность рабочих поверхностей и на изгиб при действии максимальной нагрузки, МПа (табл. 17.3);

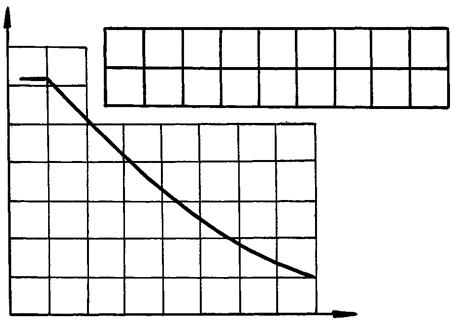

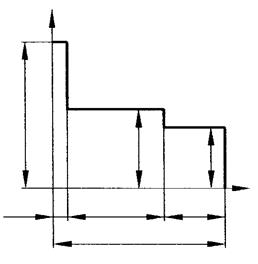

Cv – коэффициент, учитывающий интенсивность износа материала I группы (рис. 17.1);

vs – ожидаемое значение скорости скольжения в проектируемой червячной передаче (формула 16.1);

NHE2 и NFE2 – эквивалентные числа циклов перемены напряжений при расчете на контактную выносливость рабочих поверхностей и выносливость при изгибе (см. п.4.1.1; 4.1.2).

В настоящее время нет стандартного расчета червячных передач на прочность. По аналогии со стандартным расчетом зубчатых цилиндрических эвольвентных передач по ГОС 21354 – 87 в формулах табл. 17.1 выражения

и

и  представляют собой соответственно коэффициенты долговечности при расчете на контактную выносливость KHL и на изгиб KFL.

представляют собой соответственно коэффициенты долговечности при расчете на контактную выносливость KHL и на изгиб KFL.

Рис. 17.1 График для определения коэффициента Cv

Выбор допускаемых напряжений sHP и sFP с использованием коэффициентов долговечности KHL и KFL отражен в [4;12;29].

Таблица 17.2

| Группа материала | Для расчета зубьев | SF | |

| На контактную выносливость рабочих поверхностей, МПа | На изгибную выносливость, МПа | ||

| I |

|

| 1,75 |

| II |

| ||

| III |

|

| 2,0 |

Примечания. Большие значения  – для случая применения червяков с твердыми (Н ³ 45HRCэ) шлифованными и полированными витками; меньшие значения

– для случая применения червяков с твердыми (Н ³ 45HRCэ) шлифованными и полированными витками; меньшие значения  - в остальных случаях. Для передач с расположением червяка вне масляной ванны (п.23.1.2.) значение

- в остальных случаях. Для передач с расположением червяка вне масляной ванны (п.23.1.2.) значение  следует уменьшить на 15 %; σbи – предел прочности материала при изгибе, МПа (табл.16.1).

следует уменьшить на 15 %; σbи – предел прочности материала при изгибе, МПа (табл.16.1).

17.1.1. Эквивалентное число циклов перемены напряжений при расчете на контактную выносливость NHE2 при переменном режиме нагрузки и ступенчатой циклограмме нагружения (рис.17.2) можно определить по формуле

(17.1)

(17.1)

(при NНЕ2³ 25×107 принимают NНЕ2 = 25×107),

Рис. 17.2. Циклограмма нагружения

где T2i – нагрузка (крутящий момент на червячном колесе), соответствующая i- й ступени циклограммы нагружения, Н×м;

T2 – исходная расчетная нагрузка (крутящий момент на червячном колесе), учитываемая при расчете на контактную выносливость рабочих поверхностей, Н×м.;

ni – частота вращения червячного колеса соответствующая i-му режиму нагружения, об/мин;

Lhi – время работы, соответствующее i-му режиму нагружения, ч.

При постоянной частоте вращения червячного колеса n2 (например, в редукторах) формула (17.1) приобретает вид

.

.

За исходную расчетную нагрузку Т2 (Н × м) принимают по циклограмме нагружения (рис.17.2) наибольшую из числа подводимых к передаче, число циклов действия которой превышает 5 × 104 за проектируемый срок службы передачи [39].

При определении NHE2 можно не учитывать те участки циклограммы нагружения, соответствующие кратковременным перегрузкам, общее число циклов действия которых менее 5 ×104 за проектируемый срок службы передачи. Так как кратковременные перегрузки не влияют существенно на долговечность. Аналогично поступают при расчетах зубчатых передач (см. рис. 3.2).

При постоянном режиме нагрузки в формулу табл. 17.1 вместо NHE2 подставляется значение

, (17.2)

, (17.2)

где n2 – частота вращения червячного колеса, об/мин;

Lh – время работы передачи за проектируемый срок службы, ч.

Если ресурс передачи в задании не указан, то для редукторов следует принять Lh = 20000 ч.

Коэффициент долговечности при расчете на контактную выносливость

, (17.3)

, (17.3)

где NHO – базовое число циклов перемены напряжений при расчете на контактную выносливость рабочих поверхностей зубьев колеса;

NнЕ2 – эквивалентное число циклов перемены напряжений при расчете на контактную выносливость рабочих поверхностей зубьев колеса.

Для зубьев червячных колес, изготовленных из высокооловянистых бронз (I группа материала по табл.16.1), базовое число циклов напряжений

NHO = 107. Значения коэффициента KHL для колес, изготовленных из этих материалов, принимают, ограничиваясь интервалом 0,67 £ KHL £ 1,7 [29]. В том случае, когда полученное по формуле (17.3) значение KHL < 0,67 или KHL> 1,7, в качестве расчетного принимается соответственно KHL= 0,67 или KHL =1,7.

Для червячных колес, изготовленных из материалов II и III групп,

KHL= 1,0, т. е. для материалов этих групп срок службы не влияет на

величину sHP2.

17.1.2. При переменном режиме нагрузки и ступенчатой циклограмме нагружения (рис.17.2) эквивалентное число циклов перемены напряжений в расчете на изгибную выносливость N FE2 можно определить по формуле

, (17.4)

, (17.4)

где Т2i – нагрузка (крутящий момент на червячном колесе), соответствующий

i-й ступени циклограммы нагружения, Н×м;

Т2 – исходная расчетная нагрузка (крутящий момент на червячном колесе), учитываемая при расчете на изгибную выносливость, Н×м;

ni – частота вращения червячного колеса, соответствующая i-му режиму нагружения, об/мин;

Lhi – время работы, соответствующее i-му режиму нагружения, ч.

При постоянной частоте вращения червячного колеса n2 формула (17.4) приобретает вид

.

.

За исходную расчетную нагрузку Т2 (Н×м), как и ранее, принимают по циклограмме нагружения (рис. 17.2) наибольшую из числа подводимых к передаче, число циклов действия которой превышает 5×104 за проектируемый срок службы. Кратковременные перегрузки, длительность действия которых меньше 5×104 за весь срок службы, в расчете можно не учитывать (см. рис.3.2).

При постоянном режиме нагрузки σFP2 (табл.17.1) определяют, используя вместо N FE2 значение NS (формула 17.2).

Следует иметь в виду [19], что при NFE2 < 105 принимают N FE2 = 105, а при

NFE2 >25×107 принимают N FE2 = 25×107.

Коэффициент долговечности при расчете на изгибную выносливость

, (17.5)

, (17.5)

где NFO – базовое число циклов перемены напряжений при расчете на изгибную выносливость. Для червячных колес, изготовленных из любой группы материалов (табл. 16.1) , NFO = 106; NFE2 - эквивалентное число циклов перемены напряжений при расчете на изгиб.

Значения коэффициента KFL ограничиваются для колес, изготовленных из материалов I и II групп (табл. 16.1), интервалом 0,54 £ KFL £ 1,0 [29]. В том случае, когда полученное по формуле (17.5) значение KFL <0,54 или KFL >1,0, в качестве расчетного принимаются соответственно значения KFL= 0,54 или KFL = 1,0. Для зубчатых колес, изготовленных из чугуна (III группа материалов), KFL = 1,0.

17.2. Допускаемые напряжения при расчете на контактную прочностьsHP2max и на изгибную прочность sFP2max при действии максимальной нагрузки.

При расчете на контактную прочность расчетное напряжение sH2max, создаваемое наибольшей нагрузкой Т2mах (см. рис. 17.2) из числа подводимых к передаче и действующей даже однократно, не должно превышать допускаемое (т.е. σH2max £ σHР2max), что исключит появление пластических деформаций и заедание рабочих поверхностей зубьев червячного колеса. При расчете на изгибную прочность расчетное напряжение σF2max, создаваемое наибольшей нагрузкой Т2mаx, не должно превышать допускаемого σF2max £ σFР2max, что исключит возможность пластических деформаций и поломку зубьев колеса.

Значение напряжений σHР2max, представленное в табл.17.3, вычислено из условия предупреждения пластических деформаций и заедания рабочих поверхностей зубьев червячного колеса, а значение σFР2max – из условия предупреждения пластической деформации тела зубьев колеса или его поломки [39].

Таблица 17.3

| Группа материала |  , МПа , МПа

|  , МПа , МПа

|

| I | 4×σТ | 0,8×σТ |

| II | 2×σТ | |

| III | 1,65×σbи | 0,75×σbи |

Примечание:σbи – предел прочности материала на изгиб (табл. 16.1), МПа.

Дата добавления: 2015-07-22; просмотров: 2140;