Проектировочный расчет

Проектировочный расчет на контактную выносливость рабочих поверхностей зубьев служит для предварительного определения размеров червячной передачи. Расчетам на прочность предшествует кинематический расчет привода или передачи (см. разделы 1; 15).

Основными данными для расчета червячной передачи являются:

– исходная расчетная нагрузка (крутящий момент на червячном колесе), Н×м;

– частота вращения червячного колеса, об/мин;

– передаточное число;

– циклограмма нагружения;

– материалы червяка и зубьев червячного колеса, способ термической или химико-термической обработки витков червяка и твердость их рабочих поверхностей.

При проектировочном расчете определяют ориентировочное значение межосевого расстояния аw (мм) по формуле

=

=  (18.1)

(18.1)

где Т2 – исходная расчетная нагрузка (крутящий момент на колесе), Н×м (см. п.17.1.2);

z2 – число зубьев червячного колеса;

q –коэффициент диаметра червяка;

σHР2 –допускаемое напряжение на контактную выносливость зубьев червячного колеса, МПа;

К – коэффициент нагрузки.

18.1.1. В качестве исходной расчетной нагрузки Т2 принимают по циклограмме нагружения (см. рис.17.2) наибольшую нагрузку из числа подводимых к передаче, число циклов действия которой превышает 5×104, Н×м.

18.1.2. Число зубьев колеса z2 = z1×u. Число заходов червяка z1 и число зубьев колеса z2 принимают по рекомендациям п.15.2.

18.1.3. В целях унификации режущего инструмента значения q для червячных редукторов общего назначения стандартизованы. Для обеспечения достаточной жесткости червяка рекомендуется принимать q ³ 0,25×z2; допускается qmin ³ 0,212×z2. Полученное значение округляется до ближайшего большего стандартного по табл. 18.1. При необходимости принимают и другие большие значения q. При этом следует иметь в виду, что с увеличением значения q при неизменном модуле m возрастает несущая способность передачи и жесткость червяка, но уменьшается угол подъема его витков и понижается к.п.д. передачи.

Таблица 18.1

Рекомендуемые сочетания m, q и z1 (ГОСТ 2144-76*) для червячных передач с

цилиндрическим червяком

| m, мм | q | z1 |

| 1,0; 1,25; 1,6 | 10,0; 12,5; 16,0; 20,0 | 1; 2; 4 |

| 2,0; 2,5; 3,15; 4,0; 5,0; 6,3; 8,0; 10,0 | 8,0; 10,0; 12,5; 16,0; 20,0 | 1; 2; 4 |

| 12,5; 16,0 | 8,0; 10,0; 12,5; 16,0; 20,0 | 1; 2; 4 |

| 20,0 | 8,0; 10,0; 12,5; 16,0 | |

| 25,0 | 10,0 | |

| 12,5; 16,0; 20,0 |

Примечание. В таблице указаны только значения m и q для 1-го (предпочтительного) ряда.

18.1.4. Допускаемые напряжения на контактную выносливость зубьев червячного колеса σHР2 определяются в соответствии с указаниями п.17.1.

18.1.5 Коэффициент нагрузки

,

,

где Кv – коэффициент, учитывающий динамическую нагрузку;

Кb – коэффициент неравномерности нагрузки по длине контактных линий.

Коэффициент Кv (табл. 18.2) зависит от принятой степени точности изготовления червячной передачи и скорости скольжения vs, которая может быть приближенно определена по формуле (16.1).

Степень точности передачи (ГОСТ 3675-81) – норма кинематической точности, норма плавности, норма контакта зубьев и витков – устанавливается в зависимости от скорости скольжения и ряда других факторов (см., например, табл. 18.3). Структура условных обозначений степени точности, видов сопряжений и видов допуска на боковой зазор приводится в примечании к табл. 2.3. Для силовых червячных передач обычно используются сопряжения В или С, а при повышенном нагреве – А.

Таблица 18.2

| Степень точности по ГОСТ 3675-81 | Значения Кv при скорости скольжения vs, м/с | |||||

| до 1,5 | от 1,5 до 3 | от 3 до 7,5 | от 7,5 до 12 | от 12 до 16 | от 16 до 25 | |

| – 1,15 1,25 | – 1,25 – | 1,1 1,4 – | 1,1 1,2 – – | 1,3 – – – | 1,5 – – – |

Таблица 18.3

| Степень точности | Скорость скольжения, м/с | Методы нарезания и обработки | Назначение передачи |

| (высокоточные) | свыше 5 | Червяки цементированные и закаленные или только закаленные. Боковые поверхности витков червяка обязательно шлифуются и полируются. Червячные колеса нарезаются шлифованными фрезами. Рекомендуется обкатка под нагрузкой. | Делительные пары станков средней точности, кинематические передачи счетно-решающих и отсчетных механизмов, радиоэлектронных устройств, оптико-механических приборов и приборов управления высокой точности. Скоростные передачи регуляторов двигателей. |

| (точные) | до 10 | Рекомендуется цементация и закалка или только закалка. Закаленные червяки должны обязательно шлифоваться по профилю. Червячные колеса должны нарезаться шлифованными червячными фрезами. При отсутствии чистовой отделки обкатка под нагрузкой обязательна. | Транспортные и промышленные силовые червячные передачи с повышенными скоростями и повышенными требованиями к точности, бесшумности и габаритам. |

| (средней точности) | до 5 | Допускается червяк с Н£350НВ, нешлифованный. Колесо нарезается шлифованной червячной фрезой или летучкой. Рекомендуется обкатка под нагрузкой. | Транспортные и промышленные силовые червячные передачи средних скоростей со средними требованиями по шуму, габаритам и точности. Передачи подъемных и поворотных механизмов. |

| до 1,5 | Червяк с Н£350НВ не шлифуется. Колесо нарезается любым способом. | Неответственные передачи с низкими скоростями, с кратковременной работой и ручные с пониженными требованиями |

Коэффициент неравномерности нагрузки по длине контактных линий

, (18.2)

, (18.2)

где q – коэффициент деформации червяка; принимается в зависимости от числа заходов червяка z1 и коэффициента диаметра q по табл. 18.4;

X – коэффициент, учитывающий влияние режима работы передачи на приработку зубьев червячного колеса к виткам червяка; он представляет собой отношение среднего по времени крутящего момента к расчетному

,

,

где Т2 – исходная расчетная нагрузка (крутящий момент на валу червячного колеса), Н×м;

Т2i и Lhi – крутящие моменты (Н×м) и длительности работы, соответствующие i-й ступени циклограммы нагружения (см. рис. 17.2);

=Lh – продолжительность работы передачи за проектируемый срок службы, ч.

=Lh – продолжительность работы передачи за проектируемый срок службы, ч.

Таблица 18.4

| z1 | Параметры | Коэффициент диаметра червяка, q | |||||

| 12,5 | |||||||

| g | 7°07¢30² (7,125°) | 5°42¢38² (5,711°) | 4°34¢26² (4,574°) | 4°05¢08² (4,086°) | 3°34¢35² (3,576°) | 2°51¢47² (2,862°) | |

| q | |||||||

| g | 14°02¢10² (14,036°) | 11°18¢36² (11,310°) | 9°05¢25² (9,090°) | 8°07¢48² (8,130°) | 7°07¢30² (7,125°) | 5°42¢38² (5,711°) | |

| q | |||||||

| g | 26°33¢54² (26,565°) | 21°48¢05² (21,801°) | 17°44¢41² (17,747°) | 15°56¢43² (15,945°) | 14°02¢10² (14,036°) | 11°18¢36² (11,310°) | |

| q |

При постоянной нагрузке (T2 = const) X = 1 и Kb = 1, так как из-за лучшей приработки зубьев колеса к виткам червяка нагрузка по длине контактных линий распределяется более равномерно.

18.1.6. По формуле (18.1) определяют межосевое расстояние передачи. При проектировании стандартных редукторов серийного изготовления полученная величина aw округляется до значений, регламентируемых ГОСТ 2144 – 93:

1-й ряд: 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500;

2-й ряд: 45; 56; 71; 90; 112; 140; 180; 225; 280; 355; 450 мм.

(1-й ряд является предпочтительным).

При проектировании нестандартных червячных редукторов в обоснованных случаях допускается принимать aw из ряда Ra40:

42; 48; 53; 60; 67; 75; 85; 95; 105; 120; 130; 150; 170; 190;

210; 240; 260; 300; 340; 380; 420 мм.

Это следует учитывать при ремонтах, модернизации и восстановлении действующего оборудования.

18.1.7. Диапазон значений m для передачи определяют по формуле

.

.

В качестве расчетного принимают стандартное значение m (табл. 18.1), входящее в полученный интервал, или ближайшее к нему. Значение коэффициента диаметра червяка должно находиться в следующих пределах

.

.

Принимаемое значение q должно удовлетворять также условию

q ³ 0,25×z2 и соответствовать стандартному значению m по табл. 18.1. При достаточной изгибной жесткости вала червяка допускается qmin ³ 0,212×z2. Если ранее при определении aw в зависимости (18.1) использовалось значение q, отличающееся от вычисленного по указанной зависимости, то расчеты следует повторить, начиная с п. 18.1.

Величину коэффициента смещения определяют с точностью до 0,001 по формуле

x =  – 0,5×(z2 + q).

– 0,5×(z2 + q).

Значение x принимают в пределах 1 ³ x ³ –1. Если полученная расчетом величина x выходит за границы указанного интервала, то следует найти новое значение x, изменив число зубьев колеса z2 (в пределах ±2) так, чтобы передаточное число u = z2/z1 отличалось от принятого не более чем на 4%.

18.1.8. Определяют основные геометрические параметры червячной передачи по табл. 18.5 и 18.6.

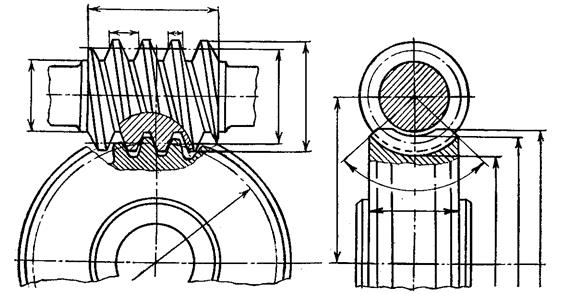

|

Рис. 18.1. Основные геометрические параметры передачи

Таблица 18.5

| Параметры (рис. 18.1) | Обозначения | Формулы |

| Делительный диаметр червяка | d1 | d1 = m×q |

| Делительный диаметр колеса | d2 | d2 = m×z2 |

| Начальный диаметр червяка | dw1 | dw1 = m×(q + 2×x) |

| Начальный диаметр колеса | dw2 | dw2 = d2 |

| Диаметр вершин червяка | da1 | da1 = d1 + 2×  ×m ×m

|

| Диаметр вершин колеса | da2 | da2 = d2 + 2×(  + x)×m + x)×m

|

| Наибольший диаметр колеса | daM2 | daM2 £ da2 +

|

| Диаметр впадин червяка | df1 | df1 = d1 – 2(  + c*)×m + c*)×m

|

| Диаметр впадин колеса | df2 | df2 = d2 – 2(  + c* – x)×m + c* – x)×m

|

| Коэффициент смещения (принимают 1 ³ x ³ -1) | x | x =  – 0,5×(z2 + q) – 0,5×(z2 + q)

|

| Межосевое расстояние |

|  = 0,5×(z2 + q + 2×x)×m = 0,5×(z2 + q + 2×x)×m

|

| Высота витка червяка | h1 | h1 = (2×  + c*)×m + c*)×m

|

| Делительный угол подъема линии витка | g | g = arc tg

|

| Расчетный осевой шаг червяка | р1 | р1 = p×m |

| Ход витка червяка | pz1 | pz1 = p×m×z1 |

(параметры, определяемые только для передач с червяком ZI)

| Диаметр основной окружности | dв1 | dв1 = z1×m/tgg |

| Угол подъема основной | gв | cos gв = cos an×cos g ; an = 20° |

| Высота витка червяка | h1 | h1 = (2×  + c1*×cosg)×m + c1*×cosg)×m

|

Примечания. 1. Коэффициент высоты головки  =1, коэффициент радиального зазора

=1, коэффициент радиального зазора  =

=  =0,2 (в обоснованных случаях

=0,2 (в обоснованных случаях  =0,15-0,3).

=0,15-0,3).

2. Со смещением допускается изготавливать только колесо. Червяк нарезается всегда без смещения. При этом уменьшается номенклатура режущего инструмента.

3. Предельные отклонения размеров: da1 –по h7 –h9 при степенях точности 7-9 (если da1 не является базой при контроле толщины витков, то по h9 –h10); da2 – по h8 –h9; daM2 – по h11 –h12;  в передаче – в пределах ± fa (см. табл. 21.1) и в обработке (при нарезании зубьев) – в пределах ± faс £ 0,75×fa. Рекомендации по выбору шероховатости поверхностей зубьев колеса и витков червяка, а также базовых поверхностей см. в приложениях 1 и 2.

в передаче – в пределах ± fa (см. табл. 21.1) и в обработке (при нарезании зубьев) – в пределах ± faс £ 0,75×fa. Рекомендации по выбору шероховатости поверхностей зубьев колеса и витков червяка, а также базовых поверхностей см. в приложениях 1 и 2.

Таблица 18.6

| x | Длина нарезанной части червяка b1 (рис. 18.1), мм | |

| z1 = 1 – 2 | z1 = 4 | |

| – 1 | b1 ³ (10,5 + z1)×m | b1 ³ (10,5 + z1)×m |

| – 0,5 | b1 ³ (8 + 0,06×z2)×m | b1 ³ (9,5 + 0,09×z2)×m |

| b1 ³ (11 + 0,06×z2)×m | b1 ³ (12,5 + 0,09×z2)×m | |

| + 0,5 | b1 ³ (11 + 0,1×z2)×m | b1 ³ (12,5 + 0,1×z2)×m |

| + 1 | b1 ³ (12 + 0,1×z2)×m | b1 ³ (13,0 + 0,1×z2)×m |

Примечание.1. Для шлифуемых и фрезеруемых червяков длина нарезанной части b01 = b1 + 3×m.

2. У быстроходных червяков для устранения дебаланса отношение b1/p×m должно быть целым числом, а торцы червяков выполнены плоскими.

При проектировании принимают направление витков червяка правое, кроме особых случаев, обусловленных кинематикой привода. Направление зубьев червячного колеса при правом червяке – правое, при левом – левое.

Ширину зубчатого венца червячного колеса определяют по формулам:

b2 £ 0,75×da1 при z1 = 1 – 2;

b2 £ 0,67×da1 при z1 = 4.

Толщину обода принимают по зависимости s ³ 1,6×m + 1,5 мм, но не менее 10 мм (см. рис. 16.1). Угол обхвата червяка 2d у силовых передач обычно 90 … 120° (чаще 2d = 100°).

Пример расчета геометрических параметров передачи с эвольвентным червяком ZI и параметров для контроля профиля витков приведен в [45, с. 8-11]. Формулы для расчета контрольных параметров передач с червяками ZA, ZI, ZN, ZK, нормы точности деталей и их взаимного положения можно найти в [12, с. 146] и ГОСТ 3675-81.

18.1.9. Определяют скорость скольжения vs витков червяка по зубьям колеса:

,

,

где m – модуль зацепления, мм;

q – коэффициент диаметра червяка;

x – коэффициент смещения;

n1 – частота вращения червяка, об/мин;

gw – угол подъема витка по начальному цилиндру червяка.

Величину gw находят по формуле

,

,

где z1 – число заходов червяка.

Для передач без смещения (x = 0) gw = g (см. табл. 18.4).

18.1.10. Находят коэффициент полезного действия передачи. При ведущем червяке

, (18.3)

, (18.3)

где gw – угол подъема витка по начальному цилиндру червяка (п. 18.1.9);

r¢ – приведенный угол трения; принимается по табл. 18.7 [35] с учетом скорости скольжения (п. 18.1.9).

Таблица 18.7

| Группа материалов венца червячного колеса | I. Оловянистые бронзы | II. Безоловянистые бронзы и латуни | III. Чугуны | |||||||

| Твердость поверхностей витков червяка, HRCэ | > 45 1 | Остальные случаи | > 45 1 | > 45 1 | Остальные случаи | |||||

| vs, м/с | f ¢ 2 | r¢ | f ¢ | r¢ | f ¢ | r¢ | f ¢ | r¢ | f ¢ | r¢ |

| 0,01 | 0,110 | 6°17¢ | 0,120 | 6°51¢ | 0,180 | 10°12¢ | 0,180 | 10°12¢ | 0,190 | 10°45¢ |

| 0,05 | 0,090 | 5°09¢ | 0,100 | 5°43¢ | 0,140 | 7°58¢ | 0,140 | 7°58¢ | 0,160 | 9°05¢ |

| 0,10 | 0,080 | 4°34¢ | 0,090 | 5°09¢ | 0,130 | 7°24¢ | 0,130 | 7°24¢ | 0,140 | 7°58¢ |

| 0,25 | 0,065 | 3°43¢ | 0,075 | 4°17¢ | 0,100 | 5°43¢ | 0,100 | 5°43¢ | 0,120 | 6°51¢ |

| 0,5 | 0,055 | 3°09¢ | 0,065 | 3°43¢ | 0,090 | 5°09¢ | 0,090 | 5°09¢ | 0,100 | 5°43¢ |

| 1,0 | 0,045 | 2°35¢ | 0,055 | 3°09¢ | 0,070 | 4°00¢ | 0,070 | 4°00¢ | 0,090 | 5°09¢ |

| 1,5 | 0,040 | 2°17¢ | 0,050 | 2°52¢ | 0,065 | 3°43¢ | 0,065 | 3°43¢ | 0,080 | 4°34¢ |

| 2,0 | 0,035 | 2°00¢ | 0,045 | 2°35¢ | 0,055 | 3°09¢ | 0,055 | 3°09¢ | 0,070 | 4°00¢ |

| 2,5 | 0,030 | 1°43¢ | 0,040 | 2°17¢ | 0,050 | 2°52¢ | ||||

| 3,0 | 0,028 | 1°36¢ | 0,035 | 2°00¢ | 0,045 | 2°35¢ | ||||

| 4,0 | 0,024 | 1°22¢ | 0,031 | 1°47¢ | 0,040 | 2°17¢ | ||||

| 5,0 | 0,022 | 1°16¢ | 0,029 | 1°40¢ | 0,035 | 2°00¢ | ||||

| 8,0 | 0,018 | 1°02¢ | 0,026 | 1°29¢ | 0,030 | 1°43¢ | ||||

| 10,0 | 0,016 | 0°55¢ | 0,024 | 1°22¢ | ||||||

| 15,0 | 0,014 | 0°48¢ | 0,020 | 0°09¢ | ||||||

| 24,0 | 0,013 | 0°45¢ |

1 Шероховатость Ra £ 1,25 по ГОСТ 2789-73.

2 Коэффициенты трения f ¢ даны с учетом потерь в подшипниках качения валов колеса и червяка.

К.п.д. передачи можно повысить, увеличивая начальный угол подъема gw за счет изменения z1 и q (см. п. 18.1.3). Для уменьшения энергозатрат при эксплуатации следует отдавать предпочтение несамотормозящим передачам (gw ³ r¢).

Проектируя самотормозящую передачу, например для грузоподъемных устройств, нужно учитывать, что теоретически самоторможение наступает при gw = r¢. Однако значение r¢ в процессе эксплуатации не остается стабильным из-за вибраций, переменности нагрузок, деформаций, изменения свойств смазочных материалов и шероховатости поверхностей в результате износа. Влияние каждого из факторов трудно прогнозировать, поэтому для обеспечения самоторможения целесообразно принимать gw £ 2r¢. При наличии вибраций определенной частоты даже это условие не всегда является достаточным и требуется проверка в реальных условиях.

18.1.11. Определяют по табл. 18.8 силы, действующие в зацеплении (рис. 18.2).

Таблица 18.8

| Силы | Расчетные формулы | |

| Червяк | Червячное колесо | |

| Окружная |

|

|

| Осевая |

|

|

| радиальная |

|

Примечания.Ft1, Ft2, Fx1, Fx2, Fr1, Fr2 в H; Т2 в Н×м; dw2 в мм; a = 20° – угол профиля; направление сил показано на рис. 18.2.

Значения gw и r¢ принимаются по рекомендациям п. 18.1.10.

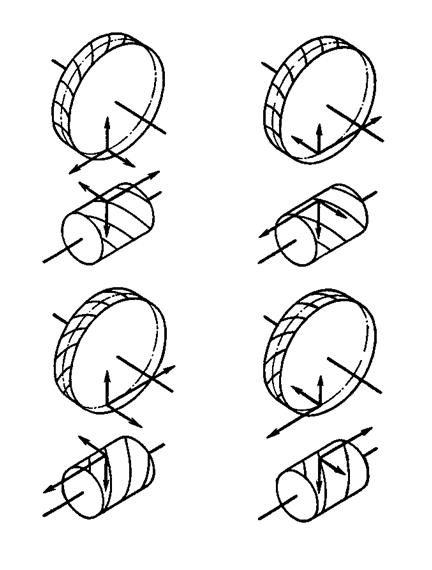

Рис. 18.2 Усилия в зацеплении червячной передачи

(а, б – передачи с правыми червяками; в, г – с левыми)

Дата добавления: 2015-07-22; просмотров: 1333;