Расчет зубчатых колес редуктора

Выбор материалов и термической обработки зубчатых колес. Для изготовления зубчатых колес в основном применяются углеродистые и легированные стали. Механические свойства сталей, применяемых для изготовления зубчатых колес, приведены в табл. 6.11.

Таблица 6.11

| Марка стали | Термическая обработка | Твердость НВ (средняя) | Предел прочности σв, МПа | Предел текучести σт, МПа | Диаметр заготовки, мм |

| Нормализация | до 80 100 – 500 | ||||

| Улучшение | До 90 90 – 120 св. 120 | ||||

| 40ХН, 35ХМ | Улучшение | До 150 150-180 св. 180 | |||

| Марка стали | Твердость НRC | Термообработка | |||

| 40Х, 40ХН, 35ХМ, 20ХГМ, 18ХСТ, 12ХМ3А, 25ХГМ | 45-55 56-67 | Закалка Улучшение, цементация, закалка |

При выборе материалов учитывают, что у шестерни число циклов нагружения и напряжения изгиба больше, чем у колеса. Поэтому для обеспечения равнопрочности элементов передачи, а также устранения задиров и заеданий, необходимо, чтобы у прямозубых передач с Н £ 350 НВ твердость шестерни превышала твердость колеса на 25…50 единиц НВ, а у косозубых и шевронных – на 50…100 единиц (в редукторах общего назначения применяют колеса с твердостью зубьев Н £ 350 НВ). Для колес с твердостью Н £ 350 НВ назначают марки сталей, подвергающиеся улучшению, редко – нормализации. Для колес с твердостью Н > 350 НВ назначаются марки сталей, подвергающиеся закалке с нагревом током высокой частоты, цементации, азотированию.

В зависимости от вида редуктора, условий его эксплуатации и требований к габаритным размерам выбирают необходимую твердость колес и соответствующий вариант термической обработки (т.о.) [2]: I т.о. колеса –улучшение, твердость НВ 235¼262; т.о. шестерни – улучшение, твердость НВ 269¼302. Марки сталей одинаковы для колеса и шестерни: 45, 40Х, 40ХН, 35 ХН и др.; II т.о. колеса – улучшение, твердость НВ 269¼302; т.о. шестерни – улучшение и закалка ТВЧ, твердость в зависимости от марки стали (см. табл. 1.10) НRС 45¼50; 48¼53. Марки сталей одинаковы для колеса и шестерни: 45, 40Х, 40ХН, 35 ХН и др.; III т.о. колеса и шестерни одинаковая – улучшение и закалка ТВЧ, твердость поверхности в зависимости от марки стали: НRС 45¼50; 48¼53. Марки сталей одинаковы для колеса и шестерни: 40Х, 40ХН, 35 ХН и др.; IV т.о. колеса – улучшение и закалка ТВЧ, твердость поверхности в зависимости от марки стали (см. табл. 1.10) НRС 45¼50; 48¼53; т.о. шестерни – улучшение, цементация и закалка, твердость поверхности НRС 56¼63. Материал шестерни – сталь марки 20Х, 20ХН2М, 18ХГТ, 12ХН3А и др.; V т.о. колеса и шестерни одинаковые – улучшение, цементация и закалка, твердость поверхности НRС 56¼63. Марки сталей одинаковы для колеса и шестерни: 20Х, 20ХН2М, 18ХГТ, 12ХН3А, 25ХГН и др.

Чем выше твердость рабочей поверхности зубьев, тем выше допускаемые контактные напряжения и тем меньше размеры передачи. Поэтому для редукторов, к размерам которых не предъявляют особых требований, следует применять дешевые марки сталей типа 45 и 40Х с т.о. по вариантам I или II.

Допускаемые напряжения. Расчет закрытых зубчатых передач ведут по допускаемым контактным напряжениям, а проверочный расчет производят по напряжениям на контактную и изгибную прочность.

Допускаемые контактные напряжения

σнр = σH lim b × KHL × ZR × Zv / Sн,

где σH lim b — предел контактной выносливости при базовом числе циклов; КНL – коэффициент долговечности; ZR – коэффициент, учитывающий шероховатость сопряженных поверхностей зубьев; Zv – коэффициент, учитывающий окружную скорость передачи; Sн – коэффициент безопасности.

Предел контактной выносливости при базовом числе циклов для углеродистой стали с твёрдостью поверхности зубьев менее НВ 350 и термической обработкой улучшения согласно табл. 6.12 σH lim b = 2 НВ + 70.

Таблица 6.12

| Химико-термическая или термическая обработка | Марки сталей | Твердость | σH lim b, МПа | σF lim b, МПа |

|

| Нормализация, улучшение | 45; 40X; 40XH; 35XM | Н < 350 НВ | 2НВ+70 | 1,8 НВ | 1,75 |

| Закалка ТВЧ по контуру зубьев | 40Х; 40ХН; 35ХМ | Н = 40…50 НRСэ | 17HRCэ+200 | 1,75 | |

| Объемная закалка | Н = 38…50 НRСэ | 18HRCэ+150 | 1,8 | ||

| Цементация и закалка | 20Х; 20ХН2М; 18ХГТ; 12ХН3А; 25ХГМ | H > 56 НRСэ | 23HRC | 1,55 | |

| Примечание. Базовое число циклов NН0 определяют в зависимости от твёрдости стали, при твёрдости НВ<200 принимают NН0 = 107; при твёрдости НВ 200–500 значение NН0 возрастает по линейному закону от 107 до 6×107. |

Коэффициент долговечности КНL для стальных колёс, когда число циклов нагружения больше базового, что имеет место при длительной эксплуатации редуктора (NНE/NН0> 1) принимают равным единице; при объемном упрочнении КНL £ 2,6; при поверхностном упрочнении КНL £ 1,8.

Коэффициент ZR = 0,9¼1,0 (ZR = 0,95 при Rа = 2,5¼1,25; ZR = 0,9 при

Rа = 10¼5). Коэффициент Zv = 1 ¼1,16; чем меньше скорость передачи и тверже зубья, тем меньше Zv. При v £ 5 м/с Zv = 1.

В качестве допустимого контактного напряжения для прямозубых колес принимают меньшее из двух: [σН1] и [σН2]. Для косозубых колес расчетное допускаемое контактное напряжение

σНР = 0,45 × σНР1 + σНР2,

где σНР1 и σНР2 – допускаемые контактные напряжения соответственно шестерни и колеса.

После их определения следует проверить выполнение условия

σНР £ 1,23 × [σmin],

где [σmin] – меньшее допускаемое контактное напряжение из двух σНР1 и σНР2, как правило, равно σНР2.

Допускаемые напряжения при расчете на выносливость зубьев при изгибе. Методика выбора допускаемых напряжений приведена в ГОСТ 21354–75. Для редукторов общего назначения пользуются формулой

[σF] = σF lim b × КFL × КFC / [SF],

где σF lim b – предел выносливости зубьев при изгибе, соответствующий базовому циклу напряжений (табл. 6.12); КFL – коэффициент долговечности); КFC – коэффициент, учитывающий влияние двустороннего приложения нагрузки на зубья; SF – коэффициент безопасности.

Коэффициент долговечности – КFL; при длительной эксплуатации КFL = 1. Значение коэффициента КFС принимают: при односторонней нагрузке на зубья КFС = 1, а при двусторонней КFС = 0,7¼0,8 (большее значение при НВ>350). Коэффициент безопасности [SF] определяют как произведение двух коэффициентов:

где  – коэффициент безопасности, учитывающий нестабильность свойств материала зубчатых колёс (табл. 1.11);

– коэффициент безопасности, учитывающий нестабильность свойств материала зубчатых колёс (табл. 1.11);  – коэффициент безопасности, учитывающий способ получения заготовки колёс: для поковок и штамповок

– коэффициент безопасности, учитывающий способ получения заготовки колёс: для поковок и штамповок  = 1,0, для проката

= 1,0, для проката  = 1,15, для литых заготовок

= 1,15, для литых заготовок  = 1,3. Коэффициент УF, учитывающий форму зуба, выбираем по ГОСТу 21354-75.

= 1,3. Коэффициент УF, учитывающий форму зуба, выбираем по ГОСТу 21354-75.

Расчет зубьев на изгиб производят по тому зубчатому колесу, для которого отношение [sF] / УF имеет меньшее значение. Допускаемое максимальное напряжение на изгиб зубьев при твердости поверхностей зубьев НВ£350 [sF]max = 0,86sт, где sт – предел текучести материала зубьев при растяжении; при твердости НВ>350 [sF]max= 0,86sв, где sв – предел прочности материала при растяжении (табл. 6.11).

Последовательность проектировочного расчета. При проектировочном расчете определяют ориентировочное значение межосевого расстояния

,

,

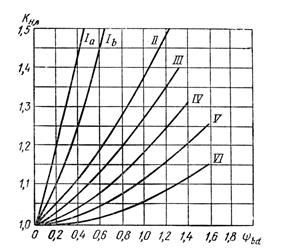

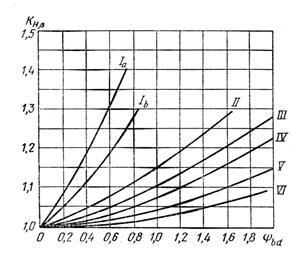

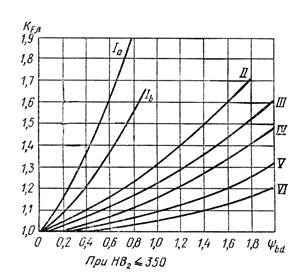

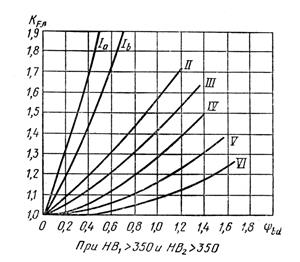

где для прямозубых передач Кa = 49,5, для косозубых и шевронных передач Кa = 43,0; передаточное число зубчатой передачи u = u2; Т3 – крутящий момент на валу колеса Н×мм; КHβ – коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца (рис. 6.3);

ψba = b / aw – коэффициент ширины венца по межосевому расстоянию, для прямозубых передач принимают ψba = 0,125…0,25, для косозубых

ψbа = 0,25…0,4, для шевронных ψba = 0,5…1,0 (ГОСТ 2185-66, ряд 0,100; 0,125; 0,160; 0,250; 0,315; 0,400; 0,500; 0,800; 1,00; 1,25).

После определения межосевого расстояния аw, мм, его округляют до ближайшего значения по ГОСТ 2185–66.

Первый ряд: 40, 50, 63, 80, 100, 125, 160, 200, 250, 315, 400, 500, 630, 800, 1000, 1250, 1600, 2000, 2500.

Второй ряд: 71, 90, 112, 140, 180, 224, 280, 355, 450, 560, 710, 900, 1120, 1400, 1800, 2240.

Первый ряд следует предпочесть второму.

Выбирают модуль m, мм, в интервале (ГОСТ 9563-60)

mn = (0,01 – 0,02) × аw.

Первый ряд: 1; 1,25; 2; 2.5; 3; 4; 6; 8; 10; 12; 10; 20.

Второй ряд: 1,375; 1,75; 2,25; 2,75; 3,5; 4,3; 7;9; 11; 14; 18; 22.

Первый ряд предпочтительней второго.

Для косозубых колес стандартным считают нормальный модуль mn.

Для шевронных колес стандартным может быть как нормальный модуль mn, так и окружной mt.= mn / сosb.

Определение чисел зубьев колес. Суммарное число зубьев

zΣ = z1 + z2.

У прямозубой передачи zΣ = (2 × аw) / mn; z1 = zΣ / (u + 1),

z2 = zΣ – z1; полученные значения округляют до целых чисел. Величину z1 сравнивают с рекомендуемыми значениями по табл. 6.13.

Если после выбора z1 и z2 величина аw = (m × zΣ) / 2 будет отличаться от принятого стандартного значения, то можно принять новый модуль из рекомендуемого диапазона (см. выше) и повторить расчет.

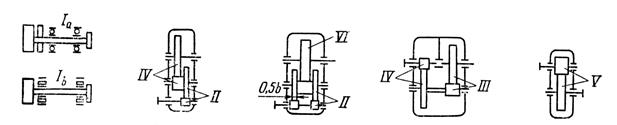

Рис. 6.3. Определение коэффициента неравномерности распределения нагрузки

Дата добавления: 2015-07-22; просмотров: 3689;