D, S — диаметр шестерни и толщина стенок колеса.

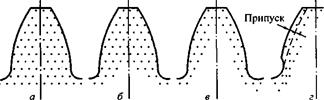

| Рис.3.4.Разновидности поверхностного упрочнения зубьев (точками показана глубина упрочнения) |

Материалы колес — стали 40Х, 40ХН, 35ХМ, содержащие хрома X<1%, никеля Н<1%, молибдена М<1%. Первые цифры марки стали указывают на содержание в ней углерода (0,4, 0,35 %). Твердость на поверхности 50...55 HRCэ.

Материалы колес — стали 40Х, 40ХН, 35ХМ, содержащие хрома X<1%, никеля Н<1%, молибдена М<1%. Первые цифры марки стали указывают на содержание в ней углерода (0,4, 0,35 %). Твердость на поверхности 50...55 HRCэ.

Закалка с нагревом ТВЧ применяется для шестерен, работающих с улучшенными колесами Н<350НВ, для обеспечения равнопрочности и хорошей прирабатываемости.

Поверхностная закалка зубьев без охвата переходной поверхности (с обрывом твердого слоя у впадины зубьев) повышает износостойкость и сопротивление выкрашиванию, но понижает прочность при изгибе, так как создает концентратор напряжений у корня зуба. Для колес с модулем т<6 мм закаленный слой должен распространяться на часть тела под зубом и впадиной (рис.3.4,а,б). Закаленный слой должен повторять очертание впадин (рис.3.4,в). Это достигается при индукционном нагреве токами двух частот.

Цементация - поверхностное насыщение углеродом сталей с содержанием углерода менее 0,3 % с последующей закалкой обеспечивает большую твердость и несущую способность поверхностных слоев зубьев 56...63 НRСЭ и высокую прочность на изгиб, если цементированный слой не снимается последующим шлифованием впадины (рис.3.4,г). Целесообразно применять газовую цементацию. Широко применяют хромистую сталь 20Х, а для ответственных зубчатых колес, работающих с ударными нагрузками, хромоникелевые стали 12ХН3А, 20ХНМ, 18Х2Н4МА, 20Х2Н4А и безникелевые стали 18ХГТ, 25ХГТ и 15ХФ. Цементация и закалка зубьев после шевингования повышают прочность зубьев на изгиб до трех раз. Прижоги при шлифовании снижают прочность в 1,3...2 раза. Толщина цементированного слоя 0,3 модуля. Процесс цементации на глубину 1 мм занимает около 3 ч.

Азотирование.Насыщение азотом готовых деталей без последующей закалки, обеспечивающее высокую твердость и износостойкость поверхностных слоев 700...950HV или 58...65HRCэ. Для колес применяют молибденовую сталь 38Х2МЮА, безалюминиевые стали типа 40ХФА, 40ХНА, 40Х.

Азотирование — длительный процесс до 20...60 ч для получения толщины слоя 0,25...0,6 мм. Зубья после азотирования не шлифуют. Азотирование применяют для колес с внутренними зубьями и других, шлифование которых трудно осуществимо. Недостатки колес - малая толщина упрочненного слоя 0,2...0,5 мм, не позволяющая применять их при ударных нагрузках и при работе с интенсивным изнашиванием.

Нитроцементация.Насыщение поверхностных слоев углеродом и азотом в газовой среде с последующей закалкой — обеспечивает им высокую прочность, износостойкость и сопротивление заеданию. Нитроцементация обладает достаточно высокой скоростью протекания процесса — порядка 0,1 мм/ч и выше. В связи с малыми толщиной слоя и деформациями позволяет во многих случаях обойтись без последующего шлифования.

Лазерная закалка.Обеспечивает высокую твердость до 64 НRСЭ, не требует легированных сталей, не вызывает коробления. Процесс этот медленный и используется для местного упрочнения в виде тонкой полосы вдоль зуба, где ожидается выкрашивание или заедание зубьев.

Улучшаемые стали.Применяют для зубчатых колес, изготовляемых в условиях мелкосерийного и единичного производства при отсутствии жестких требований к габаритным размерам. Чистовое нарезание зубьев улучшаемых колес производят после термической обработки, что облегчает их изготовление, исключает необходимость шлифования и обеспечивает высокую точность. Применяют качественные углеродистые стали: 40, 45, 50Г и легированные 35ХГС, 40Х и др.

Стали в нормализованном состоянии.Для сопряженных зубчатых колес применяют во вспомогательных механизмах. Материалы — среднеуглеродистые стали 40, 45, 50. Повышенная стойкость от заедания шестерни и колеса достигается изготовлением колес из разных материалов.

Стальное литье.Применяют для колес больших диаметров. Материалы — литейные среднеуглеродистые стали 35Л...50Л, а также литейные марганцовистые и низколегированные стали 40ХЛ, 30ХГСЛ, 50Г2 и др. Литые колеса подвергают нормализации.

Чугуны. Используют для тихоходных крупногабаритных и открытых передач. Из чугуна изготовляют сменные колеса. Чугуны хорошо сопротивляются заеданию, поэтому они могут работать при скудной смазке. Прочность обычных серых чугунов на изгиб, особенно при ударных нагрузках, значительно меньше, чем сталей. Поэтому габаритные размеры и особенно модули у чугунных колес значительно больше, чем у стальных, а ширина колес меньше (b=0,2аw). Применяют чугуны СЧ20...СЧ35, а также высокопрочные магниевые чугуны с шаровидным графитом. Колеса из высокопрочных чугунов работают с твердыми шестернями.

Пластмассовые зубчатые колеса,в паре с металлическими колесами применяют в передачах для обеспечения бесшумности, или самосмазываемости, или химической стойкости. Пластмассы в напряженных зубчатых передачах не применяют. Пластмассовые колеса должны работать в паре со стальными или чугунными колесами достаточной твердости в связи с низкой теплопроводностью пластмасс. Для зубчатых колес из пластмасс применяют: текстолит марки ПТ и ПТК и древесно-слоистые пластики ДСП-Г, капролон, полиформальдегид и фенилон.

Дата добавления: 2015-07-18; просмотров: 1561;