Тема 2 ФРИКЦИОННЫЕ ПЕРЕДАЧИ

СОДЕРЖАНИЕ И ХАРАКТЕРИСТИКА КУРСА

Курс «Детали машин» изучает основы проектирования машин и механизмов. Любая машина состоит из деталей.

Деталь — часть машины, изготовленная без сборочных операций. Детали могут быть простыми или сложными . Детали объединяют в узлы.

Узел - сборочная единица, состоит из деталей, имеющих общее функциональное назначение (подшипник качения, муфта, редуктор). Детали и узлы машин, которые применяют во всех машинах называются деталями общего назначения. Другие детали (поршни, лопатки турбин) относятся к деталям специального назначения, изучают в специальных курсах.

Основные требования к конструкции деталей машин. Совершенство конструкции детали оценивают по надежности и экономичности. Надежность понимают свойство изделия сохранять во времени работоспособность. Экономичность определяют стоимостью материала, затратами на производство и эксплуатацию.

Основные критерии работоспособности и расчета деталей машин— прочность, жесткость, износостойкость, коррозионная стойкость, теплостойкость, виброустойчивость. Критерий работоспособности детали зависит от ее назначения и условий работы. Например, для крепежных винтов критерием является прочность, а для ходовых винтов — износостойкость. При конструировании деталей их работоспособность обеспечивают выбором материала, рациональной конструктивной формой и расчетом размеров по главным критериям.

Особенности расчета деталей машин. В инженерных расчетах реальные конструкции заменяют моделями или расчетными схемами. При расчетах на прочность, несплошной и неоднородный материал деталей рассматривают как сплошной и однородный, идеализируют опоры, нагрузки и форму деталей. Расчет становится приближенным, в котором большое значение имеют правильный выбор расчетной модели, умение оценить главные и отбросить второстепенные факторы. Погрешности приближенных расчетов снижаются при использовании опыта проектирования и эксплуатации аналогичных конструкций. Неточности расчетов на прочность компенсируют за счет запасов прочности. Выбор коэффициентов запасов прочности становится ответственным этапом расчета. Заниженное значение запаса прочности приводит к разрушению детали, а завышенное—к увеличению массы изделия.

Факторы, влияющие на запас прочности, многочисленны: степень ответственности детали, однородность материала и надежность его испытаний, точность расчетных формул и определения расчетных нагрузок, влияние качества технологии, условий эксплуатации и др. В машиностроение выработаны нормы запасов прочности для конкретных деталей, которые периодически корректируют по мере накопления опыта и роста уровня техники.

В инженерной практике два вида расчета: проектный и проверочный. Проектный расчет— упрощенный расчет, выполняемый в процессе разработки конструкции детали для определения ее размеров и материала. Проверочный расчет— уточненный расчет известной конструкции, выполняемый в целях проверки ее прочности или определения норм нагрузки.

В процессе проектирования расчет и чертежную проработку конструкции выполняют параллельно. Ряд размеров, необходимых для расчета, конструктор определяет по эскизному чертежу, а проектный расчет приобретает форму проверочного для намеченной конструкции. В поисках лучшего варианта конструкции приходится выполнять несколько вариантов расчета. Конструктор выбирает расчетные схемы, запасы прочности и неизвестные параметры, что приводит к неоднозначности инженерных расчетов, а следовательно, и конструкции, отражающей творческие способности, знание и опыт конструктора.

Расчетные нагрузки ― различают расчетную и номинальную нагрузку. Расчетную нагрузку, например вращающий момент Т, определяют как произведение номинального момента ТН на динамический коэффициент режима нагрузки К:

Т=КТН.

Номинальный момент соответствует паспортной мощности машины. Коэффициент К учитывает динамические нагрузки, связанные с неравномерностью движения, пуском и торможением. Коэффициент К выбирают на основании расчета или ориентируясь на рекомендации, составленные на экспериментальных исследований и опыта эксплуатации машин. При расчете механизмов вводят дополнительные коэффициенты нагрузки, учитывающие специфические особенности этих механизмов.

Выбор материалов для деталей машин является ответственным этапом проектирования. Правильно выбранный материал определяет качество детали и машины в целом. Выбирая материал, учитывают в следующие факторы: соответствие свойств материала главному критерию работоспособности; требования к массе и габаритам детали и машины; требования, связанные с назначением детали и условиями ее эксплуатации; соответствие технологических свойств материала конструктивной форме и способу обработки детали; стоимость и дефицитность материала.

Черные металлы, чугуны и стали, имеют наибольшее распространение. Это объясняется высокой прочностью и жесткостью, а также сравнительно невысокой стоимостью. Недостатки черных металлов — большая плотность и слабая коррозионная стойкость.

Цветные металлы — медь, цинк, свинец, олово, алюминий и др. — применяют в качестве составных частей сплавов. Эти металлы дороже черных и используются для выполнения особых требований: легкости, антифрикционности, антикоррозионности и др.

Пластмассы технологичны, обладают хорошими литейными свойствами и обрабатываются пластическим деформированием при сравнительно невысоких температурах и давлениях. Из пластмасс получают изделия сложной формы высокопроизводительными методами: литьем под давлением, штамповкой, вытяжкой или выдуванием. Преимущество пластмасс - сочетание легкости и высокой прочности. Высокая удельная прочность позволяет использовать пластмассы в конструкциях, в которых необходимо уменьшение массы машин. Пластмассы применяют для производства корпусных деталей, шкивов, вкладышей подшипников, фрикционных накладок, втулок, маховичков, рукояток. При замене черных металлов пластмассами трудоемкость изготовления деталей уменьшается в 5...6 раз, а себестоимость— в 2...6 раз. При замене пластмассами цветных металлов себестоимость снижается в 4...10 раз.

Порошковые материалы получают детали путем прессования порошков металлов и последующего спекания в пресс-формах. В машиностроении получили распространение детали на основе железного порошка. Детали не нуждаются в последующей обработке резанием. Применяют порошки однородные или смеси различных металлов, в том числе металлов с неметаллическими материалами, например с графитом. При этом получают материалы с различными механическими и физическими свойствами высокопрочные, износостойкие, антифрикционные.

Тема 2 ФРИКЦИОННЫЕ ПЕРЕДАЧИ

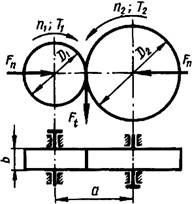

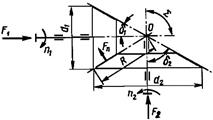

Принцип действия. Работа фрикционной передачи основана на использовании сил трения, которые возникают в месте контакта двух тел вращения под действием сил прижатия Fn (рис. 2.1). При этом должно быть

Ft≤F, (2.1)

где Ft — окружная сила; F— сила трения между катками.

Для передачи с цилиндрическими катками (рис. 2.1)

Для передачи с цилиндрическими катками (рис. 2.1)

F=Fnf, (2.2)

где f—коэффициент трения.

Нарушение условия (2.1) приводит к буксованию и быстрому износу катков.

Фрикционные передачи делят: передачи нерегулируемые, с постоянным передаточным отношением; передачи регулируемые, или вариаторы, позволяющие изменять передаточное отношение.

Фрикционные передачи делят: передачи нерегулируемые, с постоянным передаточным отношением; передачи регулируемые, или вариаторы, позволяющие изменять передаточное отношение.

Достоинства фрикционных передач:возможность бесступенчатого регулирования скорости вращения ведомого вала; простота форм тел качения; равномерность вращения, позволяющая применять фрикционные передачи при высоких скоростях.

Недостатки фрикционных передач: значительные нагрузки на тела качения; для сжатия рабочих тел необходимы нажимные устройства; при перегрузках или проскальзывании повреждение рабочих поверхностей.

Фрикционные передачи с постоянным передаточнымотношением применяют в кинематических цепях приборов, в которых требуются плавность движения, бесшумность работы, безударное включение на ходу.

Фрикционные передачи применяют в диапазоне мощностей до сотен киловатт. Для больших мощностей конструируют фрикционные передачи с большим числом областей контакта.

Фрикционные вариаторы применяют в кинематических и силовых передачах, когда требуется бесступенчатое регулирование скорости. На практике фрикционные вариаторы применяют в диапазоне мощностей—до 10…20 кВт. Они успешно конкурируют с гидравлическими и электрическими вариаторами, отличаясь простотой конструкции, малыми габаритами и повышенным КПД. Применение фрикционных вариаторов больших мощностей ограничено из-за необходимой силы прижатия катков, нагрузки на валы и опоры, которые становятся слишком большими, конструкция вариатора и нажимного устройства усложняется.

Скольжение ― причина износа, уменьшения КПД и непостоянства передаточного отношения во фрикционных передачах. Различают три вида скольжения: буксование, упругое скольжение, геометрическое скольжение.

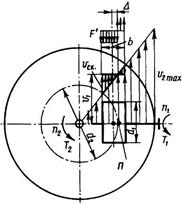

Геометрическое скольжение связано с неравенством скоростей на площадке контакта у ведущего и ведомого катков.

Окружная скорость на рабочей поверхности ролика (рис. 2.2).постоянна по всей ширине его и равна v1. Скорость v2 различных точек диска изменяется пропорционально расстоянию этих точек от центра (на краю диска

Окружная скорость на рабочей поверхности ролика (рис. 2.2).постоянна по всей ширине его и равна v1. Скорость v2 различных точек диска изменяется пропорционально расстоянию этих точек от центра (на краю диска  ). При отсутствии буксования скорости v1 и v2 на линии контакта равны между собой. Равенство скоростей можно получить только одной точки П называемой полюсом качения. Через полюс качения проходит расчетная окружность диска с диаметром d2, так что

). При отсутствии буксования скорости v1 и v2 на линии контакта равны между собой. Равенство скоростей можно получить только одной точки П называемой полюсом качения. Через полюс качения проходит расчетная окружность диска с диаметром d2, так что

n1/n2=d2/d1.

n1/n2=d2/d1.

В других точках линий контакта наблюдается скольжение со скоростью vск=v1-v2. На рис.2.2 эпюра распределения скоростей скольжения по линии контакта изображена жирными линиями. Полюс качения располагается в середине линии контакта только при холостом ходе. При работе с нагрузкой он смещается, от середины на некоторое значение А, которое определим, рассматривая равновесие ролика. Здесь вращающий момент Т1 уравновешивается моментом сил трения. Эпюра сил трения F' показана на рис.2.2, где направление сил трения противоположно направлению скоростей скольжения, а удельная сила трения F'=Fnf/b.

тогда Т1=F'[(b/2+∆)-(b/2-∆)]dl/2=Fnfd1∆/b, (2.3)

или ∆=T1b/(dlFnf). Из подобия треугольников определяем максимальную скорость скольжения:

vск=(v12/d2)(b/2+∆)=[πn1/(30i)](b/2+∆), (2.4)

где n1 — в мин-1.

Упругое скольжение связано с упругими деформациями в зоне контакта. Если бы катки были абсолютно жесткими, то первоначальный контакт по линии оставался бы таким и под нагрузкой. При этом окружные скорости по всей линии контакта равны и скольжения не происходит. При упругих телах первоначальный контакт по линии переходит под нагрузкой в контакт по некоторой площадке. Равенство окружных скоростей соблюдается только в точках, расположенных на одной из линий этой площадки. Во всех других точках образуется скольжение. Значение скольжения от этих деформаций не превышает 2...3% и определяется экспериментально.

Для стальных катков упругое скольжение незначительно: ε≈0,002 (при полной нагрузке); для текстолита по стали. ε≈0,01, резина по стали ε≈0,03.

С уменьшением нагрузки ε уменьшается.

Материалы рабочих тел фрикционных передач.Наиболее применяемые материалы для фрикционных передач: закаленная сталь - закаленная сталь. Шарикоподшипниковая сталь ШХ15 с твердостью рабочих поверхностей 62…65 НRCэ. Используют также сталь 18Х2НЧМА, свободную от наличия касательных сил в контакте неметаллические включения присущие стали ШХ15. Передачи с рабочими телами из закаленных сталей работают в масле.

Специальные фрикционные пластмассы с целлюлозным наполнителем (16Л; 24А; КФ-3). Коэффициент трения достигает до 0,5. Текстолит применяют при работе без смазочного материала. Он обладает высоким коэффициентом трения и малым модулем упругости. При работе со смазкой коэффициент трения скольжения зависит от скорости скольжения.

Кинематика. Во фрикционной передаче с гладкими цилиндрическими катками (рис. 2.1)

(2.5)

(2.5)

Fn=КFt/f, (2.6)

где ε≈0,01...0,03—коэффициент скольжения; К—запас сцепления; К≈1,25..1,5 для силовых передач; К≈до 3 для передач приборов.

Коэффициент трения f во фрикционных передачах для разных случаев представлен в табл.2.1.

Таблица 2.1 Значение коэффициентов трения для различных пар материалов.

| Материал | Значения |

| Сталь по стали в масле | 0,04...0,05 |

| Сталь по стали или чугуну без смазки | 0,15...0,20 |

| Закаленная сталь - закаленная сталь- | 0,10…0,18 |

| Сталь по текстолиту или фибре без смазки | 0,2...0,3 |

| Текстолит - сталь | 0,20…0,25 |

| Фрикционная пластмасса-сталь | 0,35..0,45 |

Принимая f=0,1 и К=1,5, получаем Fn=15Ft, тогда как в зубчатых передачах нагрузка в зацеплении примерно равна Ft.

Для передачи движения между валами с пересекающимися осями используют коническую фрикционную передачу (рис.2.3). Угол Σ между осями валов может быть разным, чаще всего он равен 90°. Без учета проскальзывания передаточное отношение

Для передачи движения между валами с пересекающимися осями используют коническую фрикционную передачу (рис.2.3). Угол Σ между осями валов может быть разным, чаще всего он равен 90°. Без учета проскальзывания передаточное отношение

i≈d2/d1.

Учитывая, что d2=2Rsinδ2, a d1=2Rsinδ1для конической передачи получаем

i=sinδ2/sinδ1

i=sinδ2/sinδ1

и при Σ=δ1+δ2=90°, (2.7)

и при Σ=δ1+δ2=90°, (2.7)

i=tgδ2=ctgδ1

Необходимое значение сил прижатия F1 и F2 определяют из уравнений

KFt=fFn=fF1/sinδ1,KFt=fF2/sinδ2. (2.8)

С увеличением передаточного отношения уменьшается Fl и увеличивается F2. Поэтому в понижающих конических передачах прижимное устройство целесообразно устанавливать на ведущем валу.

Расчет фрикционных передач.

Фрикционные передачи рассчитывают по контактным напряжениям на усталостную прочность (формула Герца)

(2.9)

(2.9)

где Fr – радиальная сила, Епр=2·E1·E2/(E1+E2) приведенный модуль упругости (E1 и·E2- модули упругости материала цилиндров); в –длина площадки контакта; ρпр=R1·R2/(R1+R2) – приведенный радиус кривизны цилиндров.

Влияние касательных нагрузок учитывается выбором соответствующих допускаемых контактных напряжений.

При твердости материала HRCэ≥58

При твердости НВ≤320

где NHE- эквивалентное число циклов нагружений, зависящее от режима нагружений и характера действия механизма прижатия фрикционной передачи.

Эквивалентное число циклов определяется по формуле

(2.10)

(2.10)

где T1 и n1- вращающий момент и частота вращения, соответствующие режиму с наибольшей нагрузкой; Ti, ni и ti-соответственно вращающий момент, частота вращения и время i –го режима нагружений, tΣ – ресурс передачи, ч; n3 – число контактов рабочего тела за один оборот. Значения Ti, ni и ti выбираются из циклограмм нагружений.

Контактные напряжения практически определяются из выражения

где tΣ- ресурс передачи, ч; n-частота вращения рабочего тела, мин-1; n3- число контактов рабочего тела за один оборот. Основные параметры рассчитываются в соответствии с конструктивными особенностями фрикционных передач из условия

σН ≤[σ]Н.

Таблица 2.2.Предел контактной выносливости

| Материал рабочих тел | [σ]НО без смазки | [σ]НО работа со смазкой | Примечание |

| Шарикоподшипниковая сталь или высоколегированные стали термообработка (цементация и закалка до 59…63 НRCэ) | 2000…2200 МПа | 1800…2000 МПа | При ограниченном ресурсе допускаемые контактные напряжения можно определять как для зубчатых передач при различной твердости материала. |

Упрочненная сталь (средняя твердость материала  ≤320) ≤320)

| [σ]НО≤(3,5…4,0)

|

Дата добавления: 2015-07-18; просмотров: 2504;