Тема 7. РЕЗЬБОВЫЕ СОЕДИНЕНИЯ

Резьба (рис.7.1)—выступы, образованные на основной поверхности винтов или гаек и расположенные по винтовой линии.

По форме основной поверхности различают цилиндрические и конические резьбы. Наиболее распространена цилиндрическая резьба. Коническую резьбу применяют для плотных соединений труб, масленок, пробок и др.

По форме основной поверхности различают цилиндрические и конические резьбы. Наиболее распространена цилиндрическая резьба. Коническую резьбу применяют для плотных соединений труб, масленок, пробок и др.

Профиль резьбы — контур сечения резьбы в плоскости, проходящей через ось основной поверхности. По форме профиля различают треугольные, прямоугольные, трапецеидальные, круглые и другие резьбы.

Профиль резьбы — контур сечения резьбы в плоскости, проходящей через ось основной поверхности. По форме профиля различают треугольные, прямоугольные, трапецеидальные, круглые и другие резьбы.

По направлению винтовой линии различают правую и левую резьбы. У правой резьбы винтовая линия идет слева направо и вверх, у левой — справа налево и вверх. Наиболее распространена правая резьба. Левую резьбу применяют только в специальных случаях.

Если витки резьбы расположены по двум или нескольким параллельным винтовым линиям, то они образуют многозаходную резьбу. По числу захода различают однозаходную, двухзаходную и др. резьбы. Наиболее распространена однозаходная резьба. Все крепежные резьбы однозаходные. Многозаходные резьбы применяются в винтовых механизмах. Число заходов больше трех применяют редко.

Методы изготовления резьбы.1. Нарезка вручную метчиками или плашками. Способ малопроизводительный. Его применяют в индивидуальном производстве и при ремонтных работах.

2. Нарезкой на токарно-винторезных или специальных станках.

3. Фрезерованием на специальных резьбофрезерных станках.

4. Накатка на специальных резьбонакатных станках-автоматах. Этим способом изготовляют большинство резьб стандартных крепежных деталей. Накатка упрочняет резьбовые детали.

4. Накатка на специальных резьбонакатных станках-автоматах. Этим способом изготовляют большинство резьб стандартных крепежных деталей. Накатка упрочняет резьбовые детали.

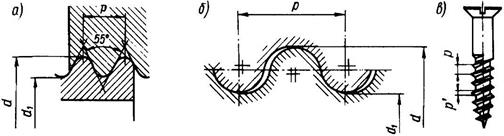

Геометрические параметры резьбы (рис. 7.2): d—наружный диаметр; d1 — внутренний диаметр (номинальные значения d и d1 одинаковы для винта и гайки, зазоры во впадинах образуют за счет предельных отклонений размеров диаметров); d2—средний диаметр; h — рабочая высота профиля, по которой соприкасаются боковые стороны резьб винта и гайки; р—шаг; р1—ход (поступательное перемещение образующего профиля за один оборот или относительное осевое перемещение гайки за один оборот). Для однозаходной резьбы

Геометрические параметры резьбы (рис. 7.2): d—наружный диаметр; d1 — внутренний диаметр (номинальные значения d и d1 одинаковы для винта и гайки, зазоры во впадинах образуют за счет предельных отклонений размеров диаметров); d2—средний диаметр; h — рабочая высота профиля, по которой соприкасаются боковые стороны резьб винта и гайки; р—шаг; р1—ход (поступательное перемещение образующего профиля за один оборот или относительное осевое перемещение гайки за один оборот). Для однозаходной резьбы  для многозаходной р1=пр, где п—число заходов;

для многозаходной р1=пр, где п—число заходов;  —угол профиля;

—угол профиля;  —угол подъема (угол подъема развертки винтовой линии по среднему диаметру; рис.7.3).

—угол подъема (угол подъема развертки винтовой линии по среднему диаметру; рис.7.3).

(7.1)

(7.1)

Все геометрические параметры резьб и допуски на их размеры стандартизованы.

Основные типы резьб. По назначению различают резьбы крепежные и резьбы для винтовых механизмов.

Основные типы резьб. По назначению различают резьбы крепежные и резьбы для винтовых механизмов.

Резьбы крепежные: метрическая с треугольным профилем (рис.7.2)—основная крепежная резьба; трубная (рис.7.4,а) — треугольная со скругленными вершинами и впадинами; круглая (рис. 7.4,б); резьба винтов для дерева (рис.7.4,в).

|

Резьбы винтовых механизмов: прямоугольная (рис.7.5,а); трапецеидальная симметричная (рис.7.5,б); трапецеидальная несимметричная, или упорная (рис.7.5,в).

Выбор профиля резьбы. Определяется многими факторами, важнейшие из которых прочность, технологичность и силы трения в резьбе. Например, крепежная резьба должна обладать высокой прочностью и относительно большими силами трения, предохраняющими крепежные детали от самоотвинчивания.

Выбор профиля резьбы. Определяется многими факторами, важнейшие из которых прочность, технологичность и силы трения в резьбе. Например, крепежная резьба должна обладать высокой прочностью и относительно большими силами трения, предохраняющими крепежные детали от самоотвинчивания.

Резьбы винтовых механизмов должны быть с малыми силами трения, чтобы повысить к.п.д. и уменьшить износ. Прочность во многих случаях не является для них основным критерием, определяющим размеры винтовой пары.

Резьбы винтовых механизмов должны быть с малыми силами трения, чтобы повысить к.п.д. и уменьшить износ. Прочность во многих случаях не является для них основным критерием, определяющим размеры винтовой пары.

Осевая сила F, действующая по стержню винта, уравновешивается реакцией гайки, распределенной по виткам резьбы. На рис.7.6 эта реакция условно заменена сосредоточенной силой Fп, нормальной к линии профиля. При этом Fп=F/cos  и сила трения

и сила трения

Fтр=Fп f=Ff/сos

Fтр=Fп f=Ff/сos  =Ffпр,

=Ffпр,

где f —действительный коэффициент трения; fпр — фиктивный, или приведенный, коэффициент трения в резьбе:

fпр=f/ cos  . (7.2)

. (7.2)

Для крепежной метрической резьбы  =

=  /2=30° и fпр=1,15f; для ходовой трапецеидальной симметричной резьбы

/2=30° и fпр=1,15f; для ходовой трапецеидальной симметричной резьбы  =

=  /2=15° и fпр=1,03f; для ходовой упорной резьбы

/2=15° и fпр=1,03f; для ходовой упорной резьбы  =3° и fпр≈f; для прямоугольной резьбы

=3° и fпр≈f; для прямоугольной резьбы  =0 и fпр=f. В крепежной метрической резьбе силы трения на 15...12% больше, чем в ходовых резьбах.

=0 и fпр=f. В крепежной метрической резьбе силы трения на 15...12% больше, чем в ходовых резьбах.

Прочность резьбы на срез рассчитывают по сечению с — с. Для треугольной резьбы с—с равно ~0,85р, трапецеидальной — 0,65р, прямоугольной — 0,5р. При одном и том же шаге резьбы р треугольная резьба примерно в два раза прочнее прямоугольной. Основные крепежные резьбы выполняют с треугольным профилем, а ходовые— с прямоугольным или близким к нему.

Резьба метрическая получила свое название потому, что все ее размеры измеряются в миллиметрах. Вершины витков и впадин притуплены по прямой или по дуге окружности, что необходимо для уменьшения концентрации напряжений, предохранения от повреждений в эксплуатации, повышения стойкости инструмента при нарезании.

Резьба метрическая получила свое название потому, что все ее размеры измеряются в миллиметрах. Вершины витков и впадин притуплены по прямой или по дуге окружности, что необходимо для уменьшения концентрации напряжений, предохранения от повреждений в эксплуатации, повышения стойкости инструмента при нарезании.

Стандарт предусматривает метрические резьбы с крупным и мелким шагом. Для одного и того же диаметра d мелкие резьбы отличаются от крупной значением шага р. Например, для диаметра 14 мм стандарт предусматривает крупную резьбу с шагом 2 мм и пять мелких резьб с шагами 1,5; 1,25; 1; 0,75 и 0,5 мм. При уменьшении шага соответственно уменьшаются высота резьбы (рис.7.7) и угол подъема резьбы, а внутренний диаметр d1 увеличивается.

Увеличение диаметра d1 повышает прочность стержня винта, а уменьшение угла подъема увеличивает самоторможение в резьбе, т.е. уменьшает возможность самоотвинчивания. Мелкие резьбы находят применение для динамически нагруженных соединений, склонных к самоотвинчиванию, а так же полых тонкостенных и мелких деталей.

Увеличение диаметра d1 повышает прочность стержня винта, а уменьшение угла подъема увеличивает самоторможение в резьбе, т.е. уменьшает возможность самоотвинчивания. Мелкие резьбы находят применение для динамически нагруженных соединений, склонных к самоотвинчиванию, а так же полых тонкостенных и мелких деталей.

В машиностроении применяют крупные резьбы, как менее чувствительные к износу и ошибкам изготовления.

Резьбы трубные (рис.7.4,а) применяются для герметичного соединения труб и арматуры. Трубная резьба имеет мелкий шаг. В международном стандарте для трубной резьбы измерение в дюймах. Для лучшего уплотнения трубную резьбу выполняют без зазоров по выступам и впадинам и с закруглениями профиля. Высокую плотность соединения дает коническая трубная резьба. В место трубных резьб часто применяют мелкие метрические резьбы.

Резьба круглая (рис.7.4,б) удобна для изготовления способом литья на чугунных изделиях, а также накаткой и выдавливанием на тонкостенных металлических и пластмассовых деталях.

Резьба прямоугольная (рис.7.5,в), применявшаяся ранее в винтовых механизмах не стандартизована и вытеснена трапецеидальной.

Прямоугольную резьбу изготовляют резцами на токарно-винторезных станках. Этот способ имеет низкую производительность.

Резьба трапецеидальная изготовляется с симметричным (рис.7.5,б) и несимметричным (рис.7.5,в) профилями. Симметричную резьбу используют для передачи реверсивного движения под нагрузкой. Несимметричная резьба предназначается для одностороннего движения под нагрузкой и называется упорной резьбой. Применяется для винтов-домкратов, прессов. Закругление впадин (рис.1.5,в) уменьшает концентрацию напряжений. Малый угол наклона (3°) упорной стороны профиля резьбы позволяет уменьшить потери на трение и изготовлять винты на резьбофрезерных станках.

Типы крепежных деталей.Геометрические формы и размеры крепежных деталей разнообразны и описаны в справочниках и стандартах крепежных изделий. Для соединения деталей применяют болты (винты с гайками, рис.7.8,а), винты (рис.7.8,б), шпильки с гайками (рис.7.8,в).

Типы крепежных деталей.Геометрические формы и размеры крепежных деталей разнообразны и описаны в справочниках и стандартах крепежных изделий. Для соединения деталей применяют болты (винты с гайками, рис.7.8,а), винты (рис.7.8,б), шпильки с гайками (рис.7.8,в).

Преимуществом болтового соединения является то, что не требуется нарезать резьбу в соединяемых деталях. Недостатки болтового соединения: обе соединяемые детали должны иметь места для расположения гайки или головки винта; при завинчивании и отвинчивании гайки необходимо удерживать головку винта от проворачивания; болтовое соединение несколько увеличивает массу изделия и искажает его внешние очертания. Винты и шпильки применяют в тех случаях, когда установка болта невозможна или нерациональна. Если при эксплуатации деталь часто снимают и затем снова ставят на место, то ее следует закреплять болтами или шпильками, так как винты при многократном завинчивании могут повредить резьбу в детали.

Преимуществом болтового соединения является то, что не требуется нарезать резьбу в соединяемых деталях. Недостатки болтового соединения: обе соединяемые детали должны иметь места для расположения гайки или головки винта; при завинчивании и отвинчивании гайки необходимо удерживать головку винта от проворачивания; болтовое соединение несколько увеличивает массу изделия и искажает его внешние очертания. Винты и шпильки применяют в тех случаях, когда установка болта невозможна или нерациональна. Если при эксплуатации деталь часто снимают и затем снова ставят на место, то ее следует закреплять болтами или шпильками, так как винты при многократном завинчивании могут повредить резьбу в детали.

Подкладную шайбу ставят под гайку или головку винта для уменьшения смятия детали гайкой; предохранения чистых поверхностей деталей от царапин при завинчивании гайки; перекрытия зазора отверстия. Кроме подкладных шайб применяют стопорные или предохранительные шайбы, которые предохраняют соединение от самоотвинчивания.

Способы стопорения резьбовых соединений  .Самоотвинчивание разрушает соединения и может привести к аварии. Предохранение от самоотвинчивания необходимо для повышения надежности резьбовых соединений при вибрациях, переменных и ударных нагрузках. Вибрации понижают трение и нарушают условие самоторможения в резьбе.

.Самоотвинчивание разрушает соединения и может привести к аварии. Предохранение от самоотвинчивания необходимо для повышения надежности резьбовых соединений при вибрациях, переменных и ударных нагрузках. Вибрации понижают трение и нарушают условие самоторможения в резьбе.

Существует много способов предохранения от самоотвинчивания. На практике применяют следующие три основных принципа стопорения.

Существует много способов предохранения от самоотвинчивания. На практике применяют следующие три основных принципа стопорения.

1. Повышают и стабилизируют трение в резьбе путем постановки контргайки 1 (рис.7.9,а), пружинной шайбы 2 (рис.7.9,б), применения резьбовых пар с натягом в резьбе. Пружинная шайба поддерживает натяг и трение в резьбе на большом участке самоотвинчивания (до 1...2 оборотов гайки). Упругость шайбы значительно уменьшает влияние вибраций на трение в резьбе.

1. Повышают и стабилизируют трение в резьбе путем постановки контргайки 1 (рис.7.9,а), пружинной шайбы 2 (рис.7.9,б), применения резьбовых пар с натягом в резьбе. Пружинная шайба поддерживает натяг и трение в резьбе на большом участке самоотвинчивания (до 1...2 оборотов гайки). Упругость шайбы значительно уменьшает влияние вибраций на трение в резьбе.

2. Гайку жестко соединяют со стержнем винта, например, с помощью шплинта (рис.1.10) или прошивают группу винтов проволокой (рис. 7.11,а,б).

2. Гайку жестко соединяют со стержнем винта, например, с помощью шплинта (рис.1.10) или прошивают группу винтов проволокой (рис. 7.11,а,б).

3. Гайку жестко соединяют с деталью, например, с помощью специальной шайбы (рис.7.12,а) или планки (рис.7.12,б). Необходимо уделять большое внимание предохранению резьбовых соединений от самоотвинчивания.

Теория винтовой пары

Теория винтовой пары

Если винт нагружен осевой силой F (рис.7.13), то для завинчивания гайки к ключу необходимо приложить момент Тзав, а к стержню винта — реактивный момент Тр, который удерживает стержень от вращения. При этом можно записать

Тзав=Тт+Тр, (7.3)

Тзав=Тт+Тр, (7.3)

где Тт — момент сил трения на опорном торце гайки; Тр — момент сил трения в резьбе.

|

Tт=Ff(Dcp/2), (7.4)

где Dcp=(D1+dотв)/2; D1 — наружный диаметр опорного торца гайки; dотв — диаметр отверстия под винт; f—коэффициент трения на торце гайки.

Момент сил трения в резьбе определим, рассматривая гайку, как ползун, поднимающийся по виткам резьбы, как по наклонной плоскости (рис.7.14,а). По теореме механики, учитывающей силы трения, ползун находится в равновесии, если равнодействующая Fп системы внешних сил отклонена от нормали п—п на угол трения

Момент сил трения в резьбе определим, рассматривая гайку, как ползун, поднимающийся по виткам резьбы, как по наклонной плоскости (рис.7.14,а). По теореме механики, учитывающей силы трения, ползун находится в равновесии, если равнодействующая Fп системы внешних сил отклонена от нормали п—п на угол трения  . Внешними силами являются осевая сила F и окружная сила Ft=2Tp/d2. Здесь Тр — активный момент со стороны ключа, равный Тзав—Тт.

. Внешними силами являются осевая сила F и окружная сила Ft=2Tp/d2. Здесь Тр — активный момент со стороны ключа, равный Тзав—Тт.

Далее (рис. 7.14), Ft=Ftg(  +

+  ) или

) или

Tp=0,5Fd2 tg(  +

+  ) (7.5)

) (7.5)

где

где  —угол подъема резьбы;

—угол подъема резьбы;  =arctgfпp— угол трения в резьбе; fпp— приведенный коэффициент трения в резьбе, учитывающий влияние угла профиля. Подставляя значения моментов в формулу (7.3) определим

=arctgfпp— угол трения в резьбе; fпp— приведенный коэффициент трения в резьбе, учитывающий влияние угла профиля. Подставляя значения моментов в формулу (7.3) определим

Тзав=0,5 Fd2 [(Dcp/d2) f+ tg(  +

+  )]. (7.6)

)]. (7.6)

При отвинчивании гайки окружная сила Ft и силы трения меняют направление (рис.7.14,б). При этом получим

Ft=F tg(  -

-  ). (7.7)

). (7.7)

Момент отвинчивания с учетом трения на торце гайки

Тзав=0,5 Fd2 [(Dcp/d2) f+tg(  -

-  )]. (7.8)

)]. (7.8)

По формуле (7.6) можно подсчитать отношение осевой силы винта F к силе Fк, приложенной на ручке ключа, т.е. F/Fк, которое дает выигрыш в силе. Для стандартных метрических резьб при стандартной длине ключа l≈15d и f ≈0,15 F/Fк=70...80.

Стержень винта не только растягивается силой F, но и закручивается моментом Тр.

Самоторможение и к.п.д. винтовой пары. Условие самоторможения можно записать в виде Тотв>0. Рассматривая самоторможение только в резьбе без учета трения на торце гайки, получим tg (  -

-  )>0 или

)>0 или

<

<  . (7.9)

. (7.9)

Для крепежных резьб значение угла подъема  лежит в пределах 2°30'...3°30', а угол трения

лежит в пределах 2°30'...3°30', а угол трения  изменяется в зависимости от коэффициента трения в пределах от 6° (при f ≈0,1) до 16° (при f ≈0,3). Все крепежные резьбы — самотормозящие. Ходовые резьбы выполняют как самотормозящими, так и несамотормозящими.

изменяется в зависимости от коэффициента трения в пределах от 6° (при f ≈0,1) до 16° (при f ≈0,3). Все крепежные резьбы — самотормозящие. Ходовые резьбы выполняют как самотормозящими, так и несамотормозящими.

При переменных нагрузках и особенно при вибрациях вследствие взаимных микросмещений поверхностей трения коэффициент трения снижается до 0,02 и ниже. Условие самоторможения нарушается. Происходит самоотвинчивание.

К.п.д. винтовой пары η представляет интерес для винтовых механизмов. Работа завинчивания равна произведению момента завинчивания на угол поворота гайки. Так как углы поворота равны, то отношение работ равно отношению моментов Т'зав/Тзав, в котором Тзав определяется по формуле (1.6), а Т'зав — по той же формуле, но при f=0 и  =0:

=0:

η=Т'зав/Тзав=tg  [(Dcp/d)f+tg(

[(Dcp/d)f+tg(  +

+  )]. (7.10)

)]. (7.10)

Учитывая потери только в резьбе (Тт=0), найдем к.п.д. собственно винтовой пары:

η=tg  /tg(

/tg(  +

+  ). (7.11)

). (7.11)

В самотормозящей паре, где  <

<  , η<0,5. Так как большинство винтовых механизмов самотормозящие, то их к.п.д. меньше 0,5.

, η<0,5. Так как большинство винтовых механизмов самотормозящие, то их к.п.д. меньше 0,5.

Формула (7.11) позволяет отметить, что η возрастает с увеличением  и уменьшением

и уменьшением  .

.

Для увеличения угла подъема резьбы  в винтовых механизмах применяют многозаходные винты. В практике редко используют винты, у которых

в винтовых механизмах применяют многозаходные винты. В практике редко используют винты, у которых  больше 20...25°, так как дальнейший прирост к.п.д. незначителен, а изготовление резьбы затруднено. Кроме того, при большем значении

больше 20...25°, так как дальнейший прирост к.п.д. незначителен, а изготовление резьбы затруднено. Кроме того, при большем значении  становится малым выигрыш в силе или передаточное отношение винтовой пары.

становится малым выигрыш в силе или передаточное отношение винтовой пары.

Передача винт—гайка служит для преобразования вращательного движения в поступательное. В винтовых механизмах вращение винта или гайки осуществляют обычно с помощью маховика, шестерни. При этом передаточное отношение условно можно выразить отношением окружного перемещения маховичка Sм к перемещению гайки (винта) Sr:

i=Sм/Sr=ndм/р1, (7.12)

где dм—диаметр маховичка; р1-ход винта. При малом р1 и сравнительно большом dм можно получить очень большое i. Например, при р1=1 мм dм=200 мм, i=628. Зависимость между окружной силой Ft на маховичке и осевой силой Fa на гайке (винте) запишем в виде

Ft=Faiη, (7.13)

где η — КПД винтовой пары. Для i=628 и η≈0,3 получим Fa≈190Ft

Передача винт—гайка позволяет получать большой выигрыш в силе или осуществлять медленные и точные перемещения.

Недостаток передачи—низкий КПД. Передачу винт—гайка применяют в механизмах, где необходимо создавать большие усилия (домкраты, прессы) и в механизмах точных перемещений (механизмы подачи станков, измерительные, установочные и регулировочные механизмы).

Для повышения к.п.д. винтовых механизмов используют различные средства, понижающие трение в резьбе: антифрикционные металлы, тщательную обработку и смазку трущихся поверхностей, установку подшипников под гайку или упорный торец винта, применение шариковых винтовых пар.

Дата добавления: 2015-07-18; просмотров: 2941;