Материалы резьбовых изделий и допускаемые напряжения

Материалы для изготовления резьбовых деталей по ГОСТ 1759.4-87 указаны в табл. 7.1.

Таблица 7.1

| Материал | Предел прочности σв, МПа | Предел текучести σт, МПа | Предел выносливости σ-1р МПа | Материал | Предел прочности σв, МПа | Предел текучести σт, МПа | Предел выносливости σ-1р МПа |

| Ст3 и 10 | 35Х | ||||||

| 30ХГСА | |||||||

| ВТ16 | |||||||

При выборе материала учитывают условия работы (температуру, коррозию), значение и характер нагрузки (статическая или переменная), способ изготовления и объем производства. Например, стандартные крепежные изделия общего назначения изготовляют из низко- и среднеуглеродистых сталей типа сталь 10...сталь 35. Эти дешевые стали позволяют изготовлять большие партии болтов, винтов и гаек методом холодной высадки или штамповки с последующей накаткой резьбы. Легированные стали 35Х, 30ХГСА применяют для высоконагруженных деталей при переменных и ударных нагрузках, при высоких температурах, в агрессивных средах. Для повышения прочности, коррозионной стойкости и жаропрочности применяют специальные виды термической и химико-термической обработки, а также нанесение гальванических и других покрытий.

Допускаемые напряжения и запасы прочности для резьбовых соединений приведены в табл. 7.2 и 7.3. Они учитывают точность расчетных формул, характер нагрузки, качество монтажа соединения. При неконтролируемой затяжке запас прочности увеличивают, особенно для болтов малых диаметров. Это связано с возможностью перенапряжения и даже разрушения малых болтов при неконтролируемой затяжке.

Таблица 7.2

| Вид нагрузки | Номер формулы | Рекомендуемые значения |

| Растягивающая внешняя нагрузка: без затяжки болтов с затяжкой болтов Поперечная внешняя нагрузка: болты поставлены с зазором болты поставлены без зазора Прочность деталей в стыке | (1.16) (1.19) (1.32) (1.34) (1.35) (1.19) (1.21) (1.22) (1.49) |

Статическая нагрузка:

[s] по табл. 1.3 — неконтролируемая затяжка;

[s]==1,5...2,5 — контролируемая затяжка

Переменная нагрузка:

Статическая нагрузка:

[s] по табл. 1.3 — неконтролируемая затяжка;

[s]==1,5...2,5 — контролируемая затяжка

Переменная нагрузка:

[s]≥2,5...4,

[sт] по табл. 1.3 неконтролируемая затяжка; [s]≥2,5...4,

[sт] по табл. 1.3 неконтролируемая затяжка;

[s]=1,5...2,5

[sт]=1,5...2,5, контролируемая затяжка

Нагрузка статическая или переменная:

[s] по табл. 1.3 — неконтролируемая затяжка;

[s]=1,5...2,5, контролируемая затяжка [s]=1,5...2,5

[sт]=1,5...2,5, контролируемая затяжка

Нагрузка статическая или переменная:

[s] по табл. 1.3 — неконтролируемая затяжка;

[s]=1,5...2,5, контролируемая затяжка

(статическая); (статическая);

(переменная) (переменная)

— сталь; — сталь;

—чугун; —чугун;

МПа — бетон; МПа — бетон;

МПа — дерево МПа — дерево

|

Таблица 7.3

| Материал болта | [sT ] при неконтролируемой затяжке и постоянной нагрузке при | ||

| М6...М16 | M16...M30 | М30...М60 | |

| Углеродистая сталь Легированная сталь | 5...4 6,5...5 | 4...2,5 5...3,3 | 2,5...1,5 3,3 |

В тех случаях, когда увеличение массы конструкции, связанное с увеличением диаметра болтов, является неоправданным, применяют контролируемую затяжку. Возможность значительного увеличения статической нагрузки болтов из стали 20 при контролируемой затяжке показана в табл. 7.4. Контроль затяжки оговаривают специальными техническими условиями и выполняют не только при заводской сборке, но также в эксплуатации и ремонте. Несоблюдение этих условий может привести к аварии. Затяжку можно контролировать методом измерения деформаций болтов или специальных упругих шайб, а также с помощью специальных ключей предельного момента.

В тех случаях, когда увеличение массы конструкции, связанное с увеличением диаметра болтов, является неоправданным, применяют контролируемую затяжку. Возможность значительного увеличения статической нагрузки болтов из стали 20 при контролируемой затяжке показана в табл. 7.4. Контроль затяжки оговаривают специальными техническими условиями и выполняют не только при заводской сборке, но также в эксплуатации и ремонте. Несоблюдение этих условий может привести к аварии. Затяжку можно контролировать методом измерения деформаций болтов или специальных упругих шайб, а также с помощью специальных ключей предельного момента.

Таблица 7.4

| Тип резьбы | [Fp], H, при затяжке | Тип резьбы | [Fp], H, при затяжке | ||

| неконтролируемой | контролируемой | неконтролируемой | контролируемой | ||

| М6 М8 М10 М12 | М16 М20 М24 М30 |

7.2 СОЕДИНЕНИЯ ШПОНОЧНЫЕ

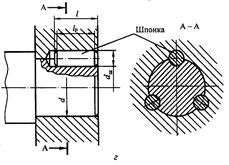

Шпоночные соединения (рис.7.23) применяют для передачи вращающего момента между валом и ступицей, насажанной на вал детали, например, ступицей зубчатого колеса, шкива, маховика.

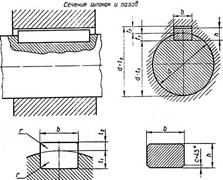

Рис.7.23.Шпоночные соединения

Передача вращающего момента между деталями соединения осуществляется с помощью специальной детали – шпонки (рис.7.24)

Шпоночные соединения подразделяют: на ненапряженные, осуществляемые призматическими (рис.7.23,а), сегментными (рис.7.23,б) или цилиндрическими, (рис.7.23,г) шпонками. Напряженные, осуществляемые клиновыми (рис.7.23,в) шпонками.

Соединения призматическими шпонками(рис.7.23.а) широко применяются в машиностроении. Призматические шпонки стандартизированы и их размеры выбирают по ГОСТ 23360-78 (табл.7.5) и призматические высокие ГОСТ 10748-79 (табл.6.2).

Таблица 7.5 Размеры, мм, шпонок призматических и пазов (из ГОСТ23360-78) (СТ СЭВ 189-79).

| Диаметр вала d | Размер сечения | Глубина паза для | Длина l | Радиус r | Фаска с | ||||||

| вала | Втулки | ||||||||||

| свыше | до | b | h | t1 | t2 | от | до | от | до | от | до |

| 1,8 | 1,4 | 0,08 | 0,16 | 0,16 | 0,25 | ||||||

| 2,5 | 1,8 | ||||||||||

| 2,3 | 0,16 | 0,25 | 0,25 | 0,4 | |||||||

| 3,5 | 2,8 | ||||||||||

| 3,3 | |||||||||||

| 0,25 | 0,4 | 0,4 | 0,6 | ||||||||

| 5,5 | 3,8 | ||||||||||

| 4,3 | |||||||||||

| 4,4 | |||||||||||

| 7,5 | 4,9 | 0,4 | 0,6 | 0,6 | 0,8 | ||||||

| 5,4 | |||||||||||

| 6,4 | |||||||||||

| 7,4 | |||||||||||

| 8,4 | 0,7 | 1,0 | 1,0 | 1,2 | |||||||

| 9,4 | |||||||||||

| 10,4 |

Примечание: 1. Материал – сталь чисто тянутая для шпонок с временным сопротивлением разрыву не менее 600 МПа.

2. Ряд длин l:6,8,10,12, 14, 16, 18, 20, 22, 25, 28, 32, 36, 40, 45, 50, 56, 63, 70, 80, 90, 100,110, 125, 140, 160, 180, 200, 220, 250, 280, 320, 360, 400, 450.

3. Пример условного обозначения шпонки исполнения 1 размерами b=18мм,h=11 мм l=100мм; шпонка18х11х100 ГОСТ 23360-78.Тоже, исполнение 2: шпонка 2-18х11х100 ГОСТ23360-78

4.На сборочных чертежах предпочтительно указывать размеры: для вала t1,для втулки d+t2.

Таблица 7.6 Размеры, мм, шпонок призматических и пазов (из ГОСТ23360-78) (СТ СЭВ 189-79).

| Диаметр вала d | Размер сечения | Глубина паза для | Длина l | Радиус r | Фаска с | ||||||

| вала | Втулки | ||||||||||

| свыше | до | b | h | t1 | t2 | от | до | от | до | от | до |

| 5,5 | 3,8 4,4 | 0,25 | 0,4 | 0,4 | 0,6 | ||||||

| 7,5 | 4,9 | ||||||||||

| 5,4 | |||||||||||

| 6,4 | |||||||||||

| 7,4 | 0,4 | 0,6 | 0,6 | 0,8 | |||||||

| 8,4 9,4 | |||||||||||

| 10,4 | |||||||||||

| 11,4 | |||||||||||

| 12.4 | 0,7 | 1,0 | 1,0 | 1,2 | |||||||

| 14,4 | |||||||||||

| 15.4 |

| Рис.7.24 Виды шпонок |

Достоинствасоединений призматическими шпонками: простота конструкции и низкая стоимость.

Достоинствасоединений призматическими шпонками: простота конструкции и низкая стоимость.

Недостатки: вал и ступица ослаблены шпоночными пазами.

В зоне шпоночного паза возникает концентрация напряжений, снижающая усталостную прочность деталей соединений.

Необходимость подгонки или подбора шпонки, трудно обеспечить взаимозаменяемость. Низкая надежность соединений при действии ударных нагрузок, реверсивных и циклических нагрузок.

Шпонки изготовляют из углеродистых сталей 45 и 50 проката или тянутых профилей. В сильно нагруженных соединениях применяют шпонки из легированных сталей, например, из стали 40Х с термической обработкой до твердости 35…45 НRCэ.

Ширину b и высоту h обыкновенных призматических шпонок выбирают по ГОСТ 233460-78 в зависимости от посадочного диаметра d соединения. Концы шпонок могут быть плоскими (рис.7.24,а) или скругленными (рис.7.24,б). Шпонки со скругленными концами применят чаще.

Ширину b и высоту h обыкновенных призматических шпонок выбирают по ГОСТ 233460-78 в зависимости от посадочного диаметра d соединения. Концы шпонок могут быть плоскими (рис.7.24,а) или скругленными (рис.7.24,б). Шпонки со скругленными концами применят чаще.

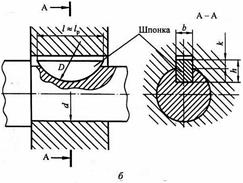

| Рис.7.25Шпоночные пазы на валу, изготовленные: а)- концевой(пальцевой) фрезой; б)- дисковой фрезой. |

Глубина врезания в ступицу k@0,43h при d<40 мм и k@,4 при d≥40 мм. В расчетах приближенно принимают заглубленные шпонки в вал t1≈0,6h, а в ступицу k=0,4h (рис.7.23,а). Призматические шпонки вставляют в паз вала с натягом без дополнительного крепления, а в паз ступицы – с небольшим зазором.

Осевое фиксирование шпонки на валу осуществляют применением глухого паза, изготовляемого концевой фрезой (рис.7.25,а). Предпочтительно изготовление шпоночного паза на валу дисковой фрезой (рис.7.25,б), при этом достигается высокая точность выполнения размера b шпоночного вала и меньшая концентрация напряжений. Осевая фиксация шпонки менее надежна. Пазы в ступице выполняют долблением (строганием) или протягиванием протяжкой.

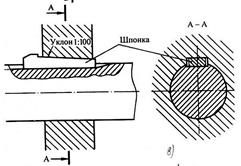

Шпоночный паз на валу прорезают пальцевой фрезой. Торцы паза при этом скруглены, а шпонка может иметь скругленные или плоские, более технологические торцы. Стандартами предусмотрены обе формы. Шпонка со скругленными торцами занимает паз полностью (рис.7.26,а) а с плоскими - не полностью (рис.7.26,б,в,г).

Шпоночный паз на валу прорезают пальцевой фрезой. Торцы паза при этом скруглены, а шпонка может иметь скругленные или плоские, более технологические торцы. Стандартами предусмотрены обе формы. Шпонка со скругленными торцами занимает паз полностью (рис.7.26,а) а с плоскими - не полностью (рис.7.26,б,в,г).

| Рис.7.26. Исполнение и расположение шпонок и пазов: г- наиболее удобное для на прессовки а, б – при достаточной длине ступицы; в- при короткой ступице |

Шпоночный паз обычно не доводят на 2…5 мм до края посадочного места (рис.7.26,а, б). Там, где смежная ступень больше по диаметру, чем посадочное место, паз желательно закончить у начала галтельного перехода. В соединениях показанных на рис.7.26,а,б длина плоской боковой поверхности шпонки, передающей нагрузку, существенно меньше длины посадочного места. Посадка с натягом и со шпоночным соединением вызывает затруднения в процессе монтажа, особенно при большом диаметре. Монтаж облегчается. Если посадочное место вала снабжено переходным участком, который входит в расточку ступицы с зазором. Этот участок можно выполнить коническим (рис.7.26,г) или цилиндрическим. Но с отклонениями, обеспечивающими зазор, например по d9. Конец шпонки и несколько миллиметров длины плоских боковых граней ее должны выходить за пределы места, на котором создается натяг, что, позволяет при сборке, начав вводить вал в ступицу, легко повернуть вал и направить шпонку в паз ступицы. Действующий на соединение вращающий момент Т вызывает напряжения среза τср в шпонке по сечению А-А (рис.7.27) и напряжения смятия σсм на боковых гранях шпонки и пазов ступицы и вала. При стандартизации размеры поперечного сечения шпонок (b и h), а также глубину врезания шпонок в ступицу в вал принимают таким образом, чтобы несущая способность соединения определяли напряжения смятия на боковых гранях шпонок.

Шпоночный паз обычно не доводят на 2…5 мм до края посадочного места (рис.7.26,а, б). Там, где смежная ступень больше по диаметру, чем посадочное место, паз желательно закончить у начала галтельного перехода. В соединениях показанных на рис.7.26,а,б длина плоской боковой поверхности шпонки, передающей нагрузку, существенно меньше длины посадочного места. Посадка с натягом и со шпоночным соединением вызывает затруднения в процессе монтажа, особенно при большом диаметре. Монтаж облегчается. Если посадочное место вала снабжено переходным участком, который входит в расточку ступицы с зазором. Этот участок можно выполнить коническим (рис.7.26,г) или цилиндрическим. Но с отклонениями, обеспечивающими зазор, например по d9. Конец шпонки и несколько миллиметров длины плоских боковых граней ее должны выходить за пределы места, на котором создается натяг, что, позволяет при сборке, начав вводить вал в ступицу, легко повернуть вал и направить шпонку в паз ступицы. Действующий на соединение вращающий момент Т вызывает напряжения среза τср в шпонке по сечению А-А (рис.7.27) и напряжения смятия σсм на боковых гранях шпонки и пазов ступицы и вала. При стандартизации размеры поперечного сечения шпонок (b и h), а также глубину врезания шпонок в ступицу в вал принимают таким образом, чтобы несущая способность соединения определяли напряжения смятия на боковых гранях шпонок.

Для упрощения расчетов считают, что напряжения смятия (давление) σсм распределены равномерно по площади контакта боковых граней шпонок и шпоночных пазов (рис.7.27,а) а плечо равнодействующей этих напряжений равно 0,5d (где d- диаметр вала).

Для упрощения расчетов считают, что напряжения смятия (давление) σсм распределены равномерно по площади контакта боковых граней шпонок и шпоночных пазов (рис.7.27,а) а плечо равнодействующей этих напряжений равно 0,5d (где d- диаметр вала).

Давление на рабочих поверхностях шпонок и пазов, возникающих при посадке шпонок в паз с натягом, пренебрегают. Напряжения смятия на боковых рабочих гранях шпонки или паза в ступице и на валу находят по формуле

,

,

а условие прочности записывают в виде

,

,

где Т - вращающий момент, Н·м; d – посадочный диаметр, мм; lp-рабочая длина шпонки, мм; k - глубина врезания шпонки в ступицу, мм; [σ]см=σT/S –допускаемые напряжения смятия для более слабого материала шпонки, вала или ступицы, МПа; σT-предел текучести; S - коэффициент запаса. При нереверсивной нагрузке принимают коэффициент запаса S=1,9…2,3. а при частых пусках и остановках - S=2,9…3,5; при реверсивной нагрузке коэффициент запаса повышают на 30%.

Если вал и ступица выполнены из стали, а шпонка – из наиболее часто применяемой тянутой стали 45, то принимают σT=350 МПа. В случае применения для ступиц других материалов необходимо соответственно изменять предел текучести, например, если ступица выполнена из серого чугуна СЧ 20, а, вал, и шпонка стальные, то принимают σT =130 МПа.

Соединения сегментными шпонками по ГОСТ 24071-80 применяют в серийном и более крупно серийном производствах.

Достоинства соединений с сегментными шпонками являются: простота конструкции; взаимозаменяемость и технологичность, не требуется ручной подгонки или подбора шпонки по пазу; устойчивое положение шпонки в глубоком пазу вала исключает возможность ее перекоса.

Недостатки: необходимость глубокой канавки под шпонку на валу ослабляет вал, а малая длина шпонок ограничивает нагрузочную способность соединения.

Сегментные шпонки характеризуют параметры: ширина b и диаметр заготовки D. При этом же посадочном диаметре соединения d ширину b и глубину k врезания в ступицу выбирают так же, как для призматических шпоночных соединений. Высота шпонки h≈0,4 D, длина l≈D и расчетная длина lрас≈.l

Рассчитывают соединения с сегментными шпонками так же, как соединения с призматическими шпонками по напряжениям смятия.

Цилиндрические шпонки штифты по ГОСТ 3128-70 и 12207–79 применяют при свободном доступе к торцу соединения. Отверстия под эти шпонки параллельны оси вала и обрабатывают их после сборки вала и ступицы, обеспечивая посадку шпонки в отверстие с натягом. Диаметр dш и расчетную длину шпонки lp в первом приближении принимают dш≈(0,13…0,16)d, lp≈(3…4) dш, где d- диаметр вала.

Установка нескольких шпонок в одном соединении увеличивает несущую способность соединения практически пропорционально числу установленных шпонок благодаря тому, что совместная обработка отверстий для шпонок на валу и в ступице обеспечивает равномерное распределение нагрузки между шпонками. Необходимое число шпонок zш определяют из условия прочности рабочих поверхностей на смятие. Действующие напряжения смятия на цилиндрической поверхности шпонок диаметром dш определяют с учетом неравномерности распределения напряжений смятия.

При нагружении соединения вращающим моментом Т число цилиндрических шпонок zш, необходимых для передачи этого момента соединением, равно

,

,

где Т –Нм; d,dш и lp- в мм; [σ]см- в МПа.

В связи с более точной расчетной схемой для цилиндрических шпонок [σсм] можно увеличить на 25...30 % по сравнению с допускаемыми напряжениями смятия для призматических шпонок.

Дата добавления: 2015-07-18; просмотров: 1531;