ЛИНИИ ПОВТОРНОЙ ОБРАБОТКИ ЩИТОВЫХ ДЕТАЛЕЙ

Повторная обработка щитовых деталей включает фрезерование и облицовывание кромок, снятие свесов, сверление отверстий, шлифование пластей. Эти операции выполняются на линиях обработки и облицовывания кромок и линии шлифования.

Увеличение концентрации операций на линии, как правило, эффективно, шлифовальное оборудование выделяют в отдельную линию, так как шлифование связано с выделением взрывоопасных смесей. Объединение в линию шлифовальных и кромкообрабатывающих станков привело бы к необходимости изготавливать все оборудование во взрывобезопасном исполнении, а следовательно, к усложнению и удорожанию всего оборудования.

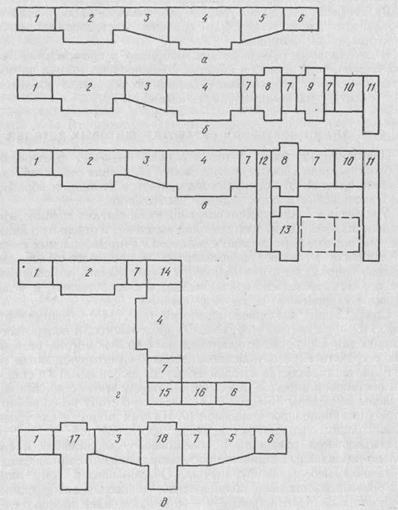

Схемы линий повторной обработки(рис. 145). Линии МФК-3 (рис. 145, а) состоят из загрузчика 1, продольного 2 и поперечного 3 станков для обработки и облицовывания кромок щитов, разворотных устройств 4 и 5 и укладчика щитов 6. Существуют линии того же назначения, в состав которой включены сверлильный 8 и станок 9 для постановки шкантов (рис. 145, б). Между этими станками установлены конвейеры 7. Щиты укладываются в стопу на конвейер 11 с помощью наклонного конвейера 10. На этих линиях выше уровень концентрации операций и они более эффективны.

Наблюдается тенденция к объединению сверлильных и свер-лильно-пазовальных станков с роботизированными комплексами по постановке мебельной фурнитуры. Объединение в одну линию долгопереналаживаемых облицовочных и сверлильных станков, требующих на перенастройку 40—60 мин, снижает производительность линии. Для устранения этого недостатка эффективно включение в линию двух сверлильных автоматов 8 и 13 (рис. 145, в), поочередно включаемых в работу. Настройка одного из них производится при работе другого. Конвейеры 7 и 10 передвигаются. Дополнительно в линию включается перекладчик 12.

Возможна такая конструкция сверлильных автоматов, которая позволит сдвигать их, т. е. выводить на время наладки из линии. Тогда отпадет необходимость в перекладчике 15. В коротких помещениях могут быть использованы более простые по конструкции Г-образные линии (рис. 145, г). Перекладчик 14 — элемент кон-

струкции станка 4. В линию входят дополнительные механизмы для изменения направления движения щита — перекладчик 13 и продольный конвейер 16. На рис. 145, д показана линия МШП

Рис. 146. Линии повторной машинной обработки щитовых деталей:

а — обработки кромок МФК-3; б — со сверлильным и станком для постановки шкантов;

в — с двумя сверлильными поочередно работающими автоматами: г — Г-образная линия

обработки кромок; д — шлифования пластей

для чистового шлифования. В состав линии входят шлифовальный станок 17 (ШЛПС-10 с шириной просвета 1200 мм) и станок 18 (ШЛПС-9 с просветом 2000 мм). Так как шлифование применяют перекрестное, то щит перед вторым станком разворачивается на 90°.

Рассмотренные линии повторной обработки щитовых деталей мебели характеризуются тем, что в них объединены станки с продольной и поперечной обработкой, переналаживаемые как быстро,

так и длительно.

Кроме того, детали на станки должны поступать с разрывом, необходимым для выполнения вспомогательных операций: при облицовывании снимается поперечный свес с помощью пильного механизма, установленного на суппорте сопровождения; при шлифовании, во избежание прошлифовки краев щита, прижимной утюжок опускается (поднимается), когда щит вошел (вышел) в зону обработки на половину ширины шлифовальной ленты.

Эффективность функционирования линий повторной обработки.Время цикла каждого станка, работающего в составе линии, будет одинаковым, т. е. Т1 = Т2 = Т3, где Т1 = (l + a1)/U - цикл продольного станка, Т2 = (b + а2) /U — цикл поперечного станка; Т3 = Тт + Топ— цикл позиционного станка; lиb — длина и ширина щита; а1 и а2 —разрыв между щитами; U — скорость подачи; Тт— время транспортировки щита в позицию обработки; Топ — время операции (может быть найдено как сумма времени последовательно срабатывающих пневмоцилиндров станка). Для кромко-облицовочных станков разрыв между щитами должен быть а

о. х U, то

о. х U, то  о. х

о. х  0,8—1,2 с (время обратного хода суппорта сопровождения). Для шлифовальных станков можно принять равным а = bш +2

0,8—1,2 с (время обратного хода суппорта сопровождения). Для шлифовальных станков можно принять равным а = bш +2  пU, где bш— ширина шлифовальной ленты,

пU, где bш— ширина шлифовальной ленты,  п — время срабатывания пневмоцилиндра.

п — время срабатывания пневмоцилиндра.

Сопоставим эффективность совместной работы продольных и поперечных станков. Пусть а1 = а2 = а, тогда при раздельной работе Т'1= (l+ a) U, Т'2 = (b + a) U и Т'1>Т'2, так как l > b. При совместной работе станков в линии Т1 = Т2. Коэффициент использования поперечного станка будет (при коэффициенте использования продольного станка  = 1)

= 1)  = (b + а) /(l + а). Так как а

= (b + а) /(l + а). Так как а  l, то

l, то  = b/l. В табл. 16 дана характеристика размеров щитовых деталей мебели. Очевидно, что в 60—80 % поперечный станок имеет загруженность менее 0,5. Это позволяет сделать вывод о целесообразности дублирования станков для продольной обработки (для линий облицовывания кромок) или организации на этом участке групповой обработки щитов (обработка щитов на станке ШЛПС-9 в два потока). Это будет целесообразно для производств с большим объемом выпуска продукции, где возможна предметная специализация технологических потоков и обеспечение близкого к единице коэффициента использования оборудования.

= b/l. В табл. 16 дана характеристика размеров щитовых деталей мебели. Очевидно, что в 60—80 % поперечный станок имеет загруженность менее 0,5. Это позволяет сделать вывод о целесообразности дублирования станков для продольной обработки (для линий облицовывания кромок) или организации на этом участке групповой обработки щитов (обработка щитов на станке ШЛПС-9 в два потока). Это будет целесообразно для производств с большим объемом выпуска продукции, где возможна предметная специализация технологических потоков и обеспечение близкого к единице коэффициента использования оборудования.

Резервы повышения производительности линий с продольно-поперечной обработкой щитов.Как было показано, между щитами обязателен межторцовый разрыв, величина которого зависит от времени сопутствующей операции. Следовательно, при повышении скорости подачи величина а будет расти и допущение а  l не будет справедливо, а дублирование продольного участка не будет столь эффективным. Кроме того, в 35 % случаев

l не будет справедливо, а дублирование продольного участка не будет столь эффективным. Кроме того, в 35 % случаев  = 1, следовательно, лимитирующим будет поперечный участок. Так как на этом

= 1, следовательно, лимитирующим будет поперечный участок. Так как на этом

14. ХАРАКТЕРИСТИКА РАЗМЕРОВ ЩИТОВЫХ ДЕТАЛЕЙ МЕБЕЛИ

| Длина, мм 400—600 800—1200 1600—1800 Ширина, мм Вид мебели Д° 35° 400—600 | до 350 | 400—600 400—500 Коэффициент Ф * <0,5 1 <0,3 <0,5 <0,3 Соотношение площадей щитов в изделии, % Стенка мебельная 2 22 6 42 28 Шкаф платяной с антресолью — 24 — 40 36 * Отношение ширины щита к его длине. |

15 КОЭФФИЦИЕНТ ИСПОЛЬЗОВАНИЯ ПОПЕРЕЧНОГО СТАНКА В ЗАВИСИМОСТИ ОТ СКОРОСТИ ПОДАЧИ И ДРОБНОСТИ ШАГА МЕЖДУ УПОРАМИ КОНВЕЙЕРА ПОДАЧИ

| Скорость подачи, м мин 5 | 10 15 | 20 | 25 Шаг между Ширина щита, м ■упорами, м__________________________ ——------------ —----------------------- ; —; 0,4-0,6 0,4-0,6 0,4-0,6 0,4-0,6 0,4-0,6 Коэффициент использования r\=S^/S 0>1 0,96-0,97 0,93-0,95 0,92-0,94 0,91-0,92 0,91-0,91 0>8- 0,60-0,85 0,70-0,95 0,81-0,53 0,91-0,58 0,51-0,62 1>0 0,48—0,68 0,56—0,76 0,65—0,85 0,73-0,93 0,82—0,50 |

участке выполняется сопутствующая операция по снятию поперечных (относительно кромки) свесов облицовки. На участке облицовки продольных кромок эта операция отсутствует. На участке поперечной обработки подача производится конвейером с шагом между упорами, равным SK. Схема управления поперечным станком предусматривает пропуск одного или нескольких упоров для согласования работы участков линии. Расчетная величина шага между упорами должна быть Sp = b +  о. хU, но конструкция обеспечивает лишь шаг, равный S = ([SР/SК] + 1) SК. Тогда при SР>SК, что возможно как при увеличении ширины щита, так и увеличении скорости подачи. Фактически шаг между упорами будет равен 2SК, потеря производительности составит почти 50 %. Для повышения коэффициента использования поперечного станка при обработке деталей с

о. хU, но конструкция обеспечивает лишь шаг, равный S = ([SР/SК] + 1) SК. Тогда при SР>SК, что возможно как при увеличении ширины щита, так и увеличении скорости подачи. Фактически шаг между упорами будет равен 2SК, потеря производительности составит почти 50 %. Для повышения коэффициента использования поперечного станка при обработке деталей с  <0,5 необходимо плавно или с малой дискретностью изменять шаг между упорами конвейера подачи поперечного станка. В табл. 15 даны значения коэффициента использования поперечного станка в зависимости от размера щита скорости подачи и шага между упорами. Коэффициент вычисляется как шаг между упорами, который необходим,— Sp и шаг, который фактически имел место — S, т. е.

<0,5 необходимо плавно или с малой дискретностью изменять шаг между упорами конвейера подачи поперечного станка. В табл. 15 даны значения коэффициента использования поперечного станка в зависимости от размера щита скорости подачи и шага между упорами. Коэффициент вычисляется как шаг между упорами, который необходим,— Sp и шаг, который фактически имел место — S, т. е.  = Sp/S.

= Sp/S.

Из табл. 15 видно, что при SK = 100 мм коэффициент использования не бывает ниже 0,9, но при SK = 800  1000 мм имеет место падение

1000 мм имеет место падение  до 0,5—0,7.

до 0,5—0,7.

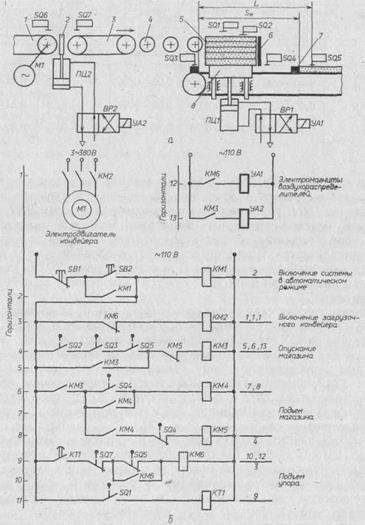

В линиях обработки кромок щитов наиболее важно согласование работы механизмов подачи станков. На рис. 146, а показана схема перекладчика щитов. По конвейеру 1 щиты подаются в продольный станок. Вход щитов в станок возможен только при опущенном упоре 2, перемещаемом пневмоцилиндром ПЦ2, управляемым воздухораспределителем ВР2 с электромагнитным управлением. С конвейеров 3 и 4 щиты поступают в магазин-накопитель 5. Стенка 6 фиксирует щиты, находящиеся в магазине. Щиты лежат на траверсе 8 так, что упоры 7 конвейера подачи поперечного станка про-

ходят под ними. Траверса в момент выдачи опускается, и упоры конвейера выдвигают нижний щит. Перемещается траверса пневмоцилиндром ПЦ1, управляемым воздухораспределителем ВР1. Когда магазин переполняется, что фикисрует конечный выключатель SQ1, упор 2 выдвигается, а электродвигатель M1 привода конвейера 1 останавливается. Щиты не поступают в обработку, чем исключается переполнение магазина. При освобождении SQ2 (в магазине остался только один щит) исключается дальнейшая выдача щитов из магазина.

Электрическая схема управления (рис. 146, б) включается кнопкой SB2 (отключается кнопкой SB1), срабатывает и встает на самопитание реле КМ1. На схеме показаны только элементы, используемые для управления рабочими органами подачи щитов в продольный и поперечный станки. Электромотор M1 включен пускателем КМ2, электромагниты УА1 и УА2, управляющие воздухораспределителями ВР1 и ВР2, отключены. Когда упор находится перед магазином, он нажимает SQ3 и при замкнутом SQ2 срабатывает и встает на самопитание реле КМЗ. Реле срабатывает при условии, что нажаты SQ2 (в магазине находится достаточное количество щитов) и SQ5 (между щитами достаточный межторцовый разрыв). Если расстояние между конечными выключателями SQ2 и SQ5 меньше, чем расстояние между упорами (L <SК), то щиты будут ложиться на каждый упор 7 конвейера механизма подачи поперечного станка. При L > SК упоры будут пропускаться, т. е. щиты будет выдавать каждый второй или третий упор конвейера. Расстояние L регулируется перемещением SQ5. Как только щит выйдет из магазина, будет нажат SQ4. Реле КМ4 (горизонталь 6) при включенном КМ3 встанет на самопитание и подготовит цепь реле КМ5, которое сработает при освобождении SQ4 (щит полностью вышел из магазина). Контакт КМ5 (горизонталь 4) разорвет цепь КМ3. Электромагнит УА1 отключится, воздухораспределитель ВР1 подает воздух в поршневую полость цилиндра ПЦ1 и траверса 8

(рис. 146, а) поднимется. При нажатии SQ1 (магазин заполнен) срабатывает реле времени КТ1 (горизонталь 11).

Если в течение времени, большего чем цикл работы линии, SQ1 не разомкнётся (магазин переполняется), то контакт КТ1 (гори-

телем ВР2, воздух будет подан в поршневую полость ПЦ2 и упор 2 поднимается.

Подача щитов в линию будет отсечена. Одновременно при выдвижении упора отключается пускатель КМ2 размыкающим кон-

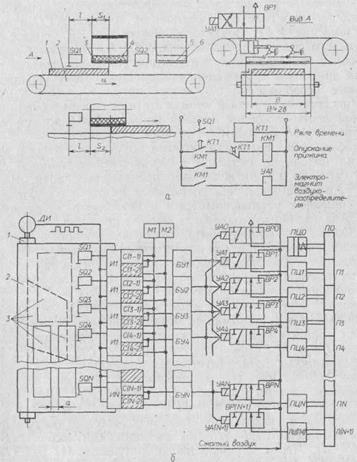

Рис. 147. Схемы управления шлифовальными станками:

а — прижимным утюжком; б — многосекционным прижимом

Рис. 146. Перекладчик щитов с продольного на поперечный станок:

а — схема перекладчика щитов; б — принципиальная схема управления

зонталь 9) при не нажатых SQ6 и SQ7 (в зоне упора нет щитов) включает реле КМ6. Контакт SQ6 шунтирован КМ6, так как при дальнейшей работе на него может воздействовать щит. Реле КМ6 включит электромагнит УА1, управляющий воздухораспредели-

тактом КМ6 (горизонталь 3) и отключается M1. Конвейер 1 останавливается. При опорожнении магазина SQ1 размыкается и реле КТ1, КМ6 и электромагнит УА2 отключается. Упор 2 опускается и щиты вновь начинают поступать на обработку.

Система управления прижимным устройством шлифовальной шкурки. В линиях шлифования она является наиболее ответственной. Щит 1 перемещается конвейером 2 механизма подачи

(рис. 147, а) и нажимает на бесконтактный конечный выключатель SQ1. Срабатывает реле времени КТ1. Через промежуток времени  1 = (l+ S1)/U, где l — расстояние от конечного включателя до кромки шлифовальной ленты, S1 — расстояние кромки щита от переднего края шлифовальной ленты, U — скорость подачи т е когда передняя кромка щита окажется посередине шлифовальной ленты, сработает реле КМ1 (замкнется контакт КТ1) и включит электромагнит УА1. Воздухораспределитель ВР1 подаст воздух в штоковую полость пневмоцилиндра ПЦ1 и прижим 4 опустится и прижмет шлифовальную ленту к щиту. Вторая лента 5 прижимается прижимом 6, имеющим автономную систему управления.

1 = (l+ S1)/U, где l — расстояние от конечного включателя до кромки шлифовальной ленты, S1 — расстояние кромки щита от переднего края шлифовальной ленты, U — скорость подачи т е когда передняя кромка щита окажется посередине шлифовальной ленты, сработает реле КМ1 (замкнется контакт КТ1) и включит электромагнит УА1. Воздухораспределитель ВР1 подаст воздух в штоковую полость пневмоцилиндра ПЦ1 и прижим 4 опустится и прижмет шлифовальную ленту к щиту. Вторая лента 5 прижимается прижимом 6, имеющим автономную систему управления.

После освобождения SQ1 через время  2 = (l+ S2)/U, где S2— расстояние от задней кромки щита от переднего края шлифовальной ленты в момент подъема прижима, разомкнётся контакт КТ1, реле КМ1 отключится и прижим поднимется.

2 = (l+ S2)/U, где S2— расстояние от задней кромки щита от переднего края шлифовальной ленты в момент подъема прижима, разомкнётся контакт КТ1, реле КМ1 отключится и прижим поднимется.

Срабатывание прижима (подъем и опускание), когда в зоне обработки находится часть щита соответственно шириной S1, или S2 (S1  S2

S2  0,5 S) исключает прошлифовку края. Величина

0,5 S) исключает прошлифовку края. Величина  1 и

1 и  2 регулируется, чем достигается качество обработки краев щита, причем

2 регулируется, чем достигается качество обработки краев щита, причем  устанавливается и в зависимости от скорости подачи. Аналогично настраивается ширина прижима, которая равна В + 2b, где В — ширина щита. Такая конструкция и система управления прижимом в целом обеспечивают требуемое качество шлифования, но исключают обработку на станке щитов разной ширины (без перенастройки), многопоточную обработку и обработку щитов сложной конфигурации (ромбовидных, овальных и т. д.).

устанавливается и в зависимости от скорости подачи. Аналогично настраивается ширина прижима, которая равна В + 2b, где В — ширина щита. Такая конструкция и система управления прижимом в целом обеспечивают требуемое качество шлифования, но исключают обработку на станке щитов разной ширины (без перенастройки), многопоточную обработку и обработку щитов сложной конфигурации (ромбовидных, овальных и т. д.).

Многих перечисленных недостатков лишены шлифовальные

станки с многосекционными прижимами. Ширина секции 20—30 мм,

каждая секция имеет автономную систему управления. Барабан 1 конвейера подачи 2 связан с датчиком импульсов ДИ (рис. 147, б). Каждый импульс соответствует перемещению щита 3 на единичную величину (1—10 мм). Перед прижимом установлена батарея бесконтактных конечных выключателей SQ1—SQN. Щит нажимает ряд выключателей, находящихся в зоне щита. Сигнал от датчика импульса ДИ и нажатых конечных выключателей поступает через схемы совпадения И1— ИN на счетчики импульсов С (1—1)

С (N—1). Через заданное число импульсов M1 с С (1—1)

С (N—1). Через заданное число импульсов M1 с С (1—1)

С (N— 1) будет подавать сигнал на блоки управления БУ1—БУN. Блоки управляют электромагнитами УАО—УА (N + 1) воздухораспределителей ВРО—BPN.

С (N— 1) будет подавать сигнал на блоки управления БУ1—БУN. Блоки управляют электромагнитами УАО—УА (N + 1) воздухораспределителей ВРО—BPN.

При включении электромагнита воздух подается в поршневую полость пневмоцилиндров ПЦО  ПЦ (N + 1), которые вводят в действие секции прижимов ПО

ПЦ (N + 1), которые вводят в действие секции прижимов ПО  П (N + 1). Причем при нажатии любого из SQK сигнал проходит на БУК, который включает УАК и по т соседних справа и слева прижимных элементов, т. е. включаются все УА (К—т)

П (N + 1). Причем при нажатии любого из SQK сигнал проходит на БУК, который включает УАК и по т соседних справа и слева прижимных элементов, т. е. включаются все УА (К—т)  УА (К+т) и, соответственно, срабатывают прижимы П (К—т)

УА (К+т) и, соответственно, срабатывают прижимы П (К—т)  П (К + т). После освобождения конечных выключателей через схему И1—ИN предусматривается прохождение сигналов с датчика ДИ на счетные схемы С (1—2)

П (К + т). После освобождения конечных выключателей через схему И1—ИN предусматривается прохождение сигналов с датчика ДИ на счетные схемы С (1—2)

С (N—2).

С (N—2).

При прохождении заданного числа импульсов М2 электромагниты воздухораспределителей отключаются, и прижимы поднимаются. Величина М1 = L/  , а М2 = L2/

, а М2 = L2/  , где

, где  — цена импульса, L1 = l + S1, a L2 = l + S2 находят опытным путем, так же, как и величину т. Многосекционный прижим расширяет технические возможности шлифовального оборудования. Применение схемы, управляющей прижимом по фактическому положению передней и задней кромок щита, позволяет повысить качество шлифования краев щита и исключает регулировку по скорости подачи.

— цена импульса, L1 = l + S1, a L2 = l + S2 находят опытным путем, так же, как и величину т. Многосекционный прижим расширяет технические возможности шлифовального оборудования. Применение схемы, управляющей прижимом по фактическому положению передней и задней кромок щита, позволяет повысить качество шлифования краев щита и исключает регулировку по скорости подачи.

Дата добавления: 2015-07-14; просмотров: 2722;