Автоматические роторные линии

По структуре автоматические роторные линии (АРЛ) существенно отличаются от рассмотренных выше АЛ.

Автоматическая роторная линия — это совокупность роторных машин, установленных в принятой последовательности технологического процесса, объединенных системой привода транспортного движения и управления, которая функционирует без участия человека.

Роторная машина — это совокупность технологического ротора с инструментом и транспортных роторов, связанных общим приводом для синхронного вращения, обеспечивающая автоматическое выполнение технологической операции в процессе непрерывного транспортирования предметов производства и инструмента.

Технологический ротор — система исполнительных органов, обеспечивающая выполнение технологической операции и вспомогательных переходов в процессе своего непрерывного вращения.

Транспортный ротор — система захватных органов, обеспечивающая прием, транспортирование и выдачу предметов производства в процессе своего непрерывного вращения.

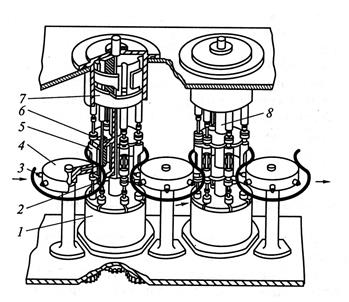

На рис. 6.17. показана схема АРЛ, состоящей из многочисленных технологических роторов 7, связанных между собой транспортными роторами 4, производящими с помощью клещей 3 загрузку заготовок на первый автомат, передачу их между технологическими роторами и выгрузку деталей после обработки. Детали посредством толкателей 2 переносятся из клещей 3 в патроны 6 рабочих шпинделей. Последние совместно с суппортами 5 и закрепленным на них инструментом смонтированы на барабане, медленно вращающемся на центральной неподвижной колонне 8 автомата. Необходимые перемещения суппортов осуществляются через тяги от неподвижного кулачка 7, являющегося программоносителем.

Рис. 6.17. Схема АРЛ:

1 – технологический ротор; 2 – толкатель; 3 – клещи; 4 – транспортный ротор; 5 – суппорт; 6 – патрон; 7кулачек; 8 – колонна

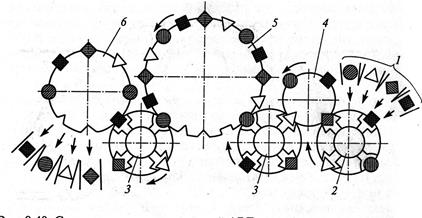

На рис. 6.18. показана схема многономенклатурной АРЛ для параллельной

Рис. 6.18. Схема многономенклатурной АРЛ для параллельной обработки деталей:

1 — заготовки; 2 — загрузочный ротор; 3 — транспортные роторы; 4 — контрольный ротор; 5, 6 — технологические роторы

обработки деталей четырех различных типов. В этом случае АРЛ снабжается загрузочным ротором.

Загрузочный ротор — это совокупность специально оборудованной емкости и механизмов, совершающих вращательное движение вокруг общей оси, обеспечивающих выдачу предметов производства в ориентированном положении на позицию ротора или в конвейерное устройство.

Дальнейшим развитием АРЛ являются автоматические роторно-конвейерные линии (АРКЛ).

Автоматическая роторно-конвейерная линия - это совокупность роторно-конвейерных машин или роторно-конвейерных и роторных машин, установленных в принятой последовательности технологического процесса, объединенных системой привода транспортного движения и управления, которая функционирует без участия человека.

В этих линиях помимо роторных машин функционирует роторно-конвейерная машина - совокупность технологических роторов, огибаемых конвейерным устройством с инструментом, связанных общим приводом

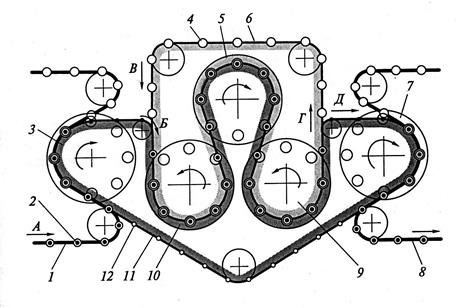

Рис. 6.19. Схема АРКЛ:

1, 6, 8, 11 — конвейеры; 2 — заготовка (стаканчик); 3, 5, 7, 9, 10 — роторы;

4 — матрица; 12 — пуансон

для синхронного перемещения по замкнутым траекториям, обеспечивающая автоматическое выполнение технологической операции в процессе непрерывного транспортирования предметов производства и инструмента.

При движении предметов обработки и инструмента в АРКЛ некоторая часть траектории свободна от каких-либо технологических или вспомогательных функций. Предметы обработки и инструмент переносятся отдельными цепными конвейерами, движущимися непрерывно по замкнутой траектории, и собираются в нужном сочетании на позициях технологических роторов. По окончании технологической операции инструмент отделяется от изделия и продолжает движение на своем конвейере, а изделие передается на другой конвейер, который связан с последующим технологическим ротором. Фрагмент (одна технологическая операция) АРКЛ показан на рис. 6.19.

На технологическом роторе 5 производится операция штамповки дна стаканчика 2, которая осуществляется с помощью матрицы 4 и пуансона 12. Заготовки стаканчика цепью конвейера 1 по стрелке А подаются на ротор 3, далее по стрелке Б на ротор 10, где принимаются и устанавливаются на пуансоне, который подается цепью конвейера 11. Матрицы подаются цепью конвейера 6 по стрелке В; в роторе 10 смыкания производится сборка инструмента и заготовки. Таким образом, на технологический ротор 5 поступает комплект инструмента (блок) и заготовка. Приводной орган технологического ротора осуществляет технологическое перемещение. После снятия нагрузки комплект инструмента перемещается в двух цепях (11 и 6) на ротор 9 размыкания, после чего матрица по цепи 6 перемещается по стрелке Г, а пуансон со стаканчиком - по стрелке Д к ротору 7 выдачи изделий. В роторе 7 изделие снимается с пуансона 12 и передается на цепь конвейера 8, который транспортирует изделие к следующей технологической операции.

АРКЛ имеют ряд преимуществ перед АРЛ:

· возможность осуществления автоматической смены инструмента;

· увеличение производительности, так как необходимое время на передачу заготовки обеспечивается с помощью специального ротора с необходимым числом позиций;

· большая производительность, так как шаги технологического и транспортного роторов могут быть разными.

Контрольные вопросы:

1. Какие транспортеры применяются в АЛ с гибкой связью?

2. Какие типовые схемы транспортеров распределителей применяются в АЛ?

3. Для чего нужны лотки и подъемники в АЛ?

4. Нарисуйте схему АЛ с гибкой связью.

5. Какое назначение отсекателей в транспортерах-распределителях?

6. Какие транспортные устройства обслуживают АРЛ?

7. Расскажите о технологических и транспортных роторах.

8. Расшифруйте аббревиатуры АРЛ и АРКЛ. В чем разница между

ними?

9. Какие преимущества АРКЛ перед АРЛ?

Дата добавления: 2015-08-11; просмотров: 6007;