Производительность (номинальная) автоматических линий

(сложного оператора) будет равна ПнА =Нн j, при Пн1 > Пн2 >

> . . . > Пн j, т. е. наименьшей производительности j-го оператора (загрузчика, станка, транспортно-ориентирующего механизма), из которых состоит линия. Для повышения производительности в линию на параллельную работу включают два или более лимитирующих (наименее производительных) агрегатов. При этом ПнА = = Пн (j-1) и так далее.

Если известно время простоев для каждого из операторов при их совместной работе в составе автоматической линии, коэффициент использования линии может быть найден следующим образом. Время  р=

р=  р. а+

р. а+  р. о, где

р. о, где  р. а— время аварийных ремонтов,

р. а— время аварийных ремонтов,  р. о—время технического обслуживания. Аварийная остановка любого станка в линии приведет к остановке всей линии, следовательно,

р. о—время технического обслуживания. Аварийная остановка любого станка в линии приведет к остановке всей линии, следовательно,  р. а =

р. а =  j Техническое обслуживание всех агрегатов линии ведется одновременно. Но обслужить линию сложнее, чем самый сложный станок, входящий в ее состав, поэтому

j Техническое обслуживание всех агрегатов линии ведется одновременно. Но обслужить линию сложнее, чем самый сложный станок, входящий в ее состав, поэтому  р. о>

р. о>  р. о l, где l — самый сложный станок в линии. Анализ данных по техническому обслуживанию деревообрабатывающего оборудования позволяет сделать вывод о том, что ориентировочно для линий, состоящих из 2—3 станков и вспомогательных механизмов, можно принять

р. о l, где l — самый сложный станок в линии. Анализ данных по техническому обслуживанию деревообрабатывающего оборудования позволяет сделать вывод о том, что ориентировочно для линий, состоящих из 2—3 станков и вспомогательных механизмов, можно принять  р. о = 0,5

р. о = 0,5  j. Настройка станков в линии ведется параллельно, и в зависимости от числа рабочих время настройки линии будет

j. Настройка станков в линии ведется параллельно, и в зависимости от числа рабочих время настройки линии будет  н — 1,25

н — 1,25  н j, где

н j, где  н 1<

н 1<  н 2<. . .<

н 2<. . .<  н j. Время разворачивания и завершения процесса на линии будет

н j. Время разворачивания и завершения процесса на линии будет

На основании статистики в среднем для большого числа деревообрабатывающих станков  р. а= 0,1, р. а= 0,1,  р. о = 0,4; р. о = 0,4;  Н = 0,35; Н = 0,35;  3 = = 0,05; 3 = = 0,05;  0 = 0,1. Разделив и умножив правую часть равенства 0 = 0,1. Разделив и умножив правую часть равенства

|

равно  3 =

3 =  , а потери времени по организационным причинам можно считать одинаковыми как для всей линии, так и для любого отдельного станка

, а потери времени по организационным причинам можно считать одинаковыми как для всей линии, так и для любого отдельного станка  0 =

0 =  0 j. Допустим, что по каждой из причин любой из станков (операторов), входящих в состав линии, имеет одинаковые потери времени:

0 j. Допустим, что по каждой из причин любой из станков (операторов), входящих в состав линии, имеет одинаковые потери времени:

|

|

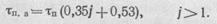

(102) на  п и подставив соответствующие числовые значения, получим п и подставив соответствующие числовые значения, получим

|

| зочными механизмами: |

Тогда соотношение технических производительностей станков, работающих вне линии и в составе ее при условии равенства номинальной производительности станков и линии, будет

где К  =

=  п /Т — коэффициент потерь рабочего времени за период эксплуатации Т.

п /Т — коэффициент потерь рабочего времени за период эксплуатации Т.

Введем некоторые числовые значения. Пусть М = 0,02 р/ед, И = 0,001 р/ед, Э = 0,002 р/ед, А  = 1 р/ч; Р

= 1 р/ч; Р  = 0,4 р/ч. З

= 0,4 р/ч. З  = = 0,9 р/ч, П = 300 ед/ч, К

= = 0,9 р/ч, П = 300 ед/ч, К  n = 0,2, ti = t/2.

n = 0,2, ti = t/2.

Переменные t = 6, 8, 10 шт. и Q=200  600 ед/ч;

600 ед/ч;  Q=50 ед/ч.

Q=50 ед/ч.

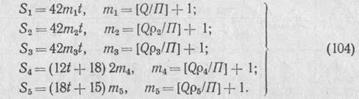

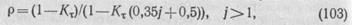

Подставив значения постоянных в (101), получим для 1—5 вариантов соответственно:

Результаты расчетов по формулам, приведенным выше, даны в табл. 13.

Данные о затратах на изготовление единицы продукции показывают, какой из вариантов оснащения участка (станками или автоматическими линиями с различной концентрацией операций) лучше в экономическом отношении. Но для определения оптимальности варианта для конкретных условий производства необходимо выполнение ряда ограничений (см. главу 7). Выполнение важнейшего из них Пr >Qr предусмотрено алгоритмом выбора числа станков линий тi при расчете себестоимости обработки единицы продукции. Мы не будем рассматривать все многообразие ограничений, остановимся только на наиболее важных — производственной площади и съеме продукции с единицы площади. Рассчитаем эти показатели.

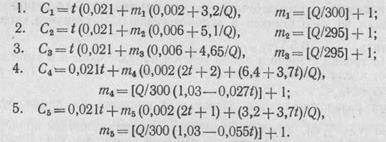

Производственная площадь участка при производственной площади занимаемой каждым основным станком и вспомогательным механизмом S = 6 м2 и при условии, что Sn = 2S для станков с немеханизированной загрузкой и разгрузкой и Sn = S для автоматических линий и станков, оснащенных загрузочными и разгру-

Производственная площадь как ограничение выступает в случае, когда требуется определить возможность размещения оборудования по анализируемому варианту на Sпр — производственной площади конкретного предприятия.

При проектировании и сравнительной оценке вариантов автоматических линий более четким является ограничение по нормируемому съему продукции с единицы производственной площади.

Съем продукции с единицы производственной площади в стоимостном выражении при условии, что на всех участках производства создается одинаковая стоимость и все участки имеют одинаковую площадь, равен

где ЦQ — стоимость (оптовая цена) единицы продукции: Sr — производственная площадь по r-му варианту, рассчитывается по формулам (104); Q — нормативный съем продукции с единицы производственной площади; n — число участков, из которого состоит производство; Т = 4160 ч — годовой фонд времени.

10. ЧИСЛО ПАРАЛЛЕЛЬНЫХ ПОТОКОВ (ЛИНИЙ), шт.

| Объем производства, ед/ч Вари- Число--------------------------------------------------------------------------------------- ант станков 200 250 300 350 400 450 500 550 600 1 6 1112 2 2 2 2 2 8 1112 2 2 2 2 2 10 1112 2 2 2 2 2 2;3 6 112222223 8 112222223 10 112222223 4 6 112222333 8 122222333 10 122222333 5 6 122223333 8 222233344 10 222334445 |

11. ПРОИЗВОДСТВЕННАЯ ПЛОЩАДЬ, ЗАНИМАЕМАЯ ОБОРУДОВАНИЕМ, ы2

| Вариант | Число станков | Объем производства. ед/ч 450 500 550 | ||||||||

| 252 336 420 | 252-336 420 | 252 336 420 | 504 672 840 | 672 840 | 504 672 840 | 504 672 840 | 504 672 840 | 504 672 840 | ||

| 2; 3 | 252 336 420 | 252 336 420 | 672 840 | 504 672 840 | 504 672 840 | 504 672 840 | 504 672 840 | 504 672 840 | 756 1002 1260 | |

| 180 228 276 | 180 456 552 | 360 456 552 | 360 456 552 | 456 552 | 360 456 552 | 360 684 828 | 540 684 828 | 540 684 828 | ||

| 122 312 390 | 244 312 390 | 244 312 585 | 244 312 585 | 244 477 585 | 477 780 | 477 780 | 362 636 780 | 362 636 975 |

12. СЪЕМ ПРОДУКЦИИ С ЕДИНИЦЫ ПРОИЗВОДСТВЕННОЙ ПЛОЩАДИ, р/м2 В ГОД

| Вариант | Число станков | Объем производства, ед/ч 350 400 450 500 | ||||||||

| 8 10 | 3300 2476 1980 | 4126 3095 2476 | 4952 3714 2971 | 2888 2166 | 2476 1980 | 3714 2785 2228 | 4126 3095 2475 | 4539 3404 2723 | 4952 3714 2971 | |

| 2; 3 | 8 10 | 3300 2476 1980 | 4126 3095 2476 | 2476 1857 1485 | 2888 2160 1733 | 3301 2476 1980 | 3714 2785 2228 | 4126 3095 2475 | 4539 3404 2723 | 3301 2491 1980 |

| 8 10 | 4622 3649 3014 | 5777 2280 1850 | 3466 2736 2260 | 4044 3192 2637 | 4622 3649 3014 | 5200 4105 3391 | 5777 3040 2512 | 4237 3345 2763 | 4622 3649 3014 | |

| 8 10 | 6819 2665 2133 | 4262 3333 2666 | 4000 2133 | 5967 4666 2488 | 6819 3488 2844 | 5171 3924 2400 | 5745 4360 2665 | 6320 3597 2933 | 6895 3924 2560 |

Сделаем расчеты по формулам (104), (105), приняв ЦQ= 1 р., тогда значение съема продукции получим [единицы продукции/м2 производственной площади]. Результаты расчетов даны в табл. 11 и 12.

13. ЗАТРАТЫ (СЕБЕСТОИМОСТЬ) ОБРАБОТКИ ЕДИНИЦЫ ПРОДУКЦИИ

| н X к о. л 03 | (Я ц я « Со | Объем производства, ед/ч 200 250 300 350 400 450 500 | 550 600 | |||||||

| 0,23 | 0,21 | 0,20/0,28 | 0,26 | 0,25 | 0,23 | 0,22 | 0,22 | 0,21/0,26 | ||

| 0,31 | 0,28 | 0,27/0,37 | 0,35 | 0,33 | 0,31 | 0,30. | 0,29 | 0,28/0,34 | ||

| 0,39 | 0,36 | 0,34/0,45 | 0,43 | 0,41 | 0,39 | 0,38 | 0,36 | 0,35/0,43 | ||

| 0,31 | 0,28 | 0,40 | 0,37 | 0,35 | 0,33 | 0,32 | 0,31 | 0,39 | ||

| 0,42 | 0,38 | 0,54 | 0,50 | 0,47 | 0,44 | 0,43 | 0,41 | 0,53 | ||

| 0,52 | 0,47 | 0,67 | 0,62 | 0,59 | 0,56 | 0,53 | 0,51 | 0,66 | ||

| 0,30 | 0,27 | 0,38 | 0,36 | 0,34 | 0,32 | 0,31 | 0,30 | 0,37 | ||

| 0,40 | 0,36 | 0,51 | 0,48 | 0,45 | 0,43 | 0,41 | 0,40 | 0,50 | ||

| 0,50 | 0,46 | 0,64 | 0,60 | 0,56 | 0,54 | 0,52 | 0,50 | 0,62 | ||

| 0,29 | 0,26 | 0,37 | 0,34 | 0,32 | 0,31 | 0,30 | 0,29 | 0,28 | ||

| 0,38 | 0,52 | 0,48 | 0,44 | 0,42 | 0,40 | 0,38 | 0,37 | 0,36 | ||

| 0,47 | 0,64 | 0,59 | 0,55 | 0,51 | 0,49 | 0,60 | 0,58 | 0,56 | ||

| 0,28 | 0,38 | 0,35 | 0,32 | 0,30 | 0,37 | 0,36 | 0,34 | 0,33 | ||

| 0,56 | 0,50 | 0,45 | 0,42 | 0,52 | 0,49 | 0,47 | 0,54 | 0,52 | ||

| 0,70 | 0,61 | 0,74 | 0,68 | 0,64 | 0,73 | 0,70 | 0,67 | 0,75 |

Анализ данных расчетов затрат, площадей и съема с единицы производственной площади позволяет сделать некоторые выводы общего характера. Оснащение оборудования механизмами для выполнения вспомогательных операций даже при многостаночном обслуживании менее эффективно по сравнению с применением автоматических линий. Причиной этого является то, что автоматизация отдельных станков требует значительно большего числа меха- низмов (загрузчики, разгрузчики, межстаночное транспортно-ори-ентирующее оборудование) и систем автоматики, а следовательно, и значительно больших капитальных затрат.

Концентрация операций дает положительный эффект. Но с ростом концентрации операций (увеличением числа станков, включаемых в линию) понижается надежность, а следовательно, и производительность комплекса. При определенных объемах производства более прогрессивное оборудование оказывается менее эффективным экономически, так как для выполнения производственной прог-граммы в этих случаях требуется число автоматических линий большее, чем число потоков, составленных из тех же станков, что и линия, но работающих индивидуально.

Очевидно, что для различных объемов производства оптимальным будет различный уровень автоматизации в концентрации операций. Но при одинаковом числе потоков (линий) преимущество во всех случаях на стороне автоматических линий с максимальной концентрацией операций.

Чтобы автоматические линии с высоким уровнем концентрации операций были бы более экономически эффективными, необходимо следующее: устойчивые технологические процессы, не требующие частых вмешательств человека в управление ими; создание околостаночных механизмов с «очувствленными» рабочими органами,

|

полностью исключающих человека из процесса загрузки, транспортировки заготовок и укладки деталей. В настоящее время при наличии автоматических загрузчиков и других механизмов человек освобожден от монотонного, тяжелого физического труда, но выполняет операции контроля и корректирования положения заготовок, контроля их качества и т. д.

Автоматические линии, особенно с высоким уровнем концентрации операций, целесообразно оснащать системами автоматики, сокращающими внецикловые потери времени. Например, системами программного управления наладкой, контроля качества продукции, поиска неисправностей и др.

Надежность всего оборудования линий должна быть высокой настолько, чтобы исключить недопустимые потери производительности.

Применение автоматических линий дает не только экономический, но и огромный социальный эффект (снижаются текучесть . кадров, уровень заболеваемости, исчезают негативные социальные явления, повышаются технологическая и трудовая дисциплина и т. д.) и приводит к лучшему использованию производственных площадей. Механизированные и автоматизированные модули (станки, оснащенные загрузочно-разгрузочным оборудованием) как по прямым эксплуатационным затратам, так и по использованию площадей менее эффективны. Они эффективны только для выполнения операций по обработке деталей с малым объемом выпуска.

Применение автоматических линий даже с учетом их меньшей в 1,5—2,0 раза производительности улучшает использование производственных площадей. Причем оптимальный уровень концентрации операций зависит от объема производства.

Анализ данных табл. 11—13 позволяет сделать еще один очень важный вывод. Затраты на единицу продукции снижаются, а съем с единицы производственной площади повышается по мере сближения объема производства и технических возможностей оборудования (его производительности). Затем в критической точке Пт =Q  необходимо увеличить на единицу число параллельных потоков. Это приводит к резкому ухудшению при некоторых объемах производства технико-экономических показателей производства. Для заполнения этого «провала» необходимо более простое оборудование с меньшими производительностью, энергоемкостью, габаритами и стоимостью. Автоматические линии должны строиться на базе новых, более интенсивных технологических процессов, чтобы иметь резерв на покрытие затрат, связанных с повышением уровня механизации и автоматизации производства.

необходимо увеличить на единицу число параллельных потоков. Это приводит к резкому ухудшению при некоторых объемах производства технико-экономических показателей производства. Для заполнения этого «провала» необходимо более простое оборудование с меньшими производительностью, энергоемкостью, габаритами и стоимостью. Автоматические линии должны строиться на базе новых, более интенсивных технологических процессов, чтобы иметь резерв на покрытие затрат, связанных с повышением уровня механизации и автоматизации производства.

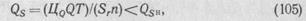

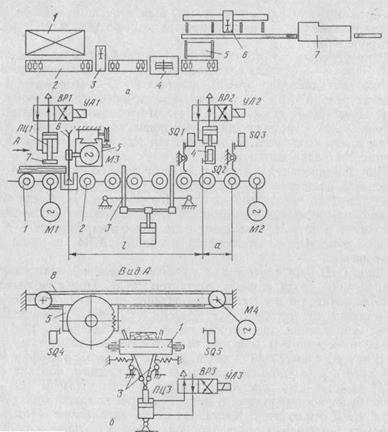

§ 67. ЛИНИИ РАСКРОЯ ПЛИТ

Линии раскроя плит состоят из загрузчика, раскройного автомата, разгрузочно-распределительного устройства. Вид загрузочных и разгрузочных устройств определяется видом раскраиваемых плит: черновых или с облагороженной поверхностью (ламинированных,

облицованных, окрашенных). Схема линии для раскроя необлицо-ванных плит показана на рис. 139, а. На подъемном столе 1 находится стопа плит 2. Сверху стопы толкателем 3 сталкивается пачка плит высотой, определяемой технической характеристикой раскройного автомата 4. Обычно на каретке толкателя 3 имеется еще один захват, который выталкивает заготовки из автомата, и они по роликовым конвейерам 5 подаются к месту сброса. Заготовки формируются в стопы на подъемных столах 6. На каждом столе укладывают заготовки 2—3 типоразмеров.

Рис. 139. Линии раскроя плит:

а — необлицованных; б — облицованных

При раскрое плит с облагороженной поверхностью применяют более сложные загрузчики для того, чтобы не повредить поверхность плит. Схема такой линии показана на рис. 139, б. На подъемном столе 1 находится стопа плит 2. Верхняя плита захватывается вакуумными присосками 7, установленными на траверсе 8. Траверса поднимается, и каретка 9 перемещается вправо. Плиты укладываются в стопу 10, которая по конвейеру 11 подается в раскройный автомат 4. Этот же конвейер выносит заготовки из автомата в зону разборки. При загрузке (разгрузке) раскройного автомата конвейер 11 поднимается над уровнем стола. Существуют и другие устройства загрузки пачки плит в раскройный автомат. Например, пачки могут перемещаться с помощью толкателей по выдвигаемым роликам.

Разборка заготовок осуществляется специальным механизмом. Каждая заготовка из верхнего ряда пачки захватывается пневмо-присосками 7, каждая из которых (или группа) установлены на ползунах 12. Траверса 13 поднимается, каретка 14 смещается вправо, ползуны 12 расходятся в стороны. Между заготовками образуется разрыв. В таком разомкнутом состоянии заготовки укладываются на подъемный стол 15.

Наибольшую сложность представляют раскройные автоматы. В целях повышения производительности одновременно раскраивается несколько плит (от 3 до 10). Существуют несколько типов раскройного оборудования. Все они предназначены для повышения производительности и увеличения технологических возможностей в области полезного выхода деталей из заготовок. Полезный выход может быть повышен за счет возрастания точности раскроя и повышения качества кромок (уменьшения столов, что особенно важно при раскрое облагороженных плит). Но эта задача не может быть решена только применением автоматики, так как многое зависит от инструмента, его конструкции и качества подготовки. В зависимости от технологической схемы выделяют следующие виды раскройных автоматов:

а) с последовательным, параллельным и поэтапным продольным и поперечным раскроем; б) с совмещенным и поочередным выполнением резов (продольных или поперечных).

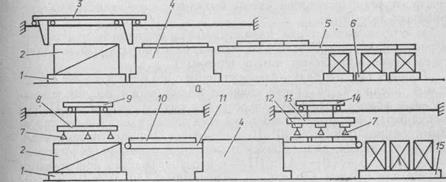

На рис. 140, а—г даны схемы станков споследователь-н ы м раскроем: на станке сначала выполняются все последовательные, а затем все поперечные резы для каждой пачки плит. Плиты могут быть раскроены по одной из следующих схем: I — со сквозными резами (рис. 140, и); II—с несовпадающими поперечными резами в полосах, находящихся в двух (или более) зонах шириной B1 ±  B и В — (В1+

B и В — (В1+  В); III — с несовпадающими поперечными резами для каждой продольной полосы (рис. 140, л) и IV — с отделяемой (одной или несколькими) головной частью длиной L1 и хвостовой частью, раскраиваемой по схеме II или III (рис. 140, м). Чем больше имеется возможностей для составления плана раскроя плиты, тем больший полезный выход может быть получен. На первых моделях раскройных станков реализовывали схему I. Для получения более широкой номенклатуры заготовок проводили их под-раскрой, как правило, на неавтоматизированных станках. Это снижало производительность на раскрое, увеличивались трудозатраты и производственные площади. Для того чтобы на одном станке получить оптимальную схему раскроя, стали применять различные конструктивные решения.

В); III — с несовпадающими поперечными резами для каждой продольной полосы (рис. 140, л) и IV — с отделяемой (одной или несколькими) головной частью длиной L1 и хвостовой частью, раскраиваемой по схеме II или III (рис. 140, м). Чем больше имеется возможностей для составления плана раскроя плиты, тем больший полезный выход может быть получен. На первых моделях раскройных станков реализовывали схему I. Для получения более широкой номенклатуры заготовок проводили их под-раскрой, как правило, на неавтоматизированных станках. Это снижало производительность на раскрое, увеличивались трудозатраты и производственные площади. Для того чтобы на одном станке получить оптимальную схему раскроя, стали применять различные конструктивные решения.

Раскройные автоматы с последовательным раскроем бывают: с подвижным порталом, на котором закрепляется блок пил; с подвижным столом, пилы располагаются на неподвижной траверсе. Производственная площадь станков с подвижным порталом меньше, чем у станков с подвижным столом.

На рис. 140, а показана схема станка с подвижным порталом. Плиты укладывают на раздвижной стол 1. На портале 2 закреплен суппорт 3, перемещающийся вдоль него. На суппорте имеется поворотный узел 4, занимающий три позиции через 90°, на котором закреплен пильный шпиндель 5. Поворотный узел 4 способен вертикально перемещать пилу над пакетом плит.

Раскройный автомат имеет программное управление, позволяющее осуществить заданную последовательность операций и позиционирование портала 2 и суппорта 3. Цикл работы станка следую-

щий. На стол загружают, выравнивают и закрепляют плиты. Узел 4 поворачивается на 90° против часовой стрелки и опускается. Суппорт 3 позиционируется (устанавливается в координату X1) для первого продольного реза. Портал перемещается влево — создается продольный рез. Узел 4 разворачивается на 180°, суппорт 3 занимает позицию, соответствующую координате следующего реза. Портал смещается вправо. Цикл повторяется столько раз, сколько продольных резов необходимо сделать. Затем крайние части стола разводятся и полосы (одна или несколько), находящиеся на крайних и средней частях стола, раскраиваются по индивидуальной программе. В зависимости от фактического плана раскроя сначала могут быть раскроены полосы, находящиеся на одной части стола, а затем на других. Или поочередно могут выполняться резы на полосах на различных частях стола.

Выбор последовательности поперечных резов определяется минимизацией продолжительности цикла. Координаты поперечных резов Yi определяются позиционированием портала. Подача осуществляется перемещением суппорта 3. Портал при поперечном раскрое передвигается, когда пила находится вне пределов стола или в промежутке между его раздвинутыми частями. Чтобы суппорт 3 не совершал холостых ходов, предусмотрен разворот узла 4 вместе с пилой на 180°. Станок обладает высокими технологическими возможностями, реализует схемы раскроя II и IV. Расстояние между продольными резами не ограничено.

На рис. 140, б показан станок с подвижным столом 6, состоящим из двух частей, смещающихся относительно друг друга в продольном направлении. В целях повышения производительности предусмотрено совмещенное выполнение продольных резов. Обычно устанавливают до пяти продольных пил на суппортах 8, установленных на траверсе 7. При продольном раскрое стопа движется вправо, продольные пилы опускаются и происходит раскрой за один проход. Расстояние между суппортами 8 определяется настройкой станка, при поперечном раскрое части стола позиционируются раздельно, совмещая координаты поперечных резов на полосах плиты. Раскрой производится при движении суппорта 9, на котором установлен пильный механизм. При холостом ходе суппорта 9 пильный механизм поднимается, что позволяет в это же время позиционировать стол для следующего поперечного реза. Станок позволяет реализовать схемы раскроя II и IV. Батарейное размещение пильных суппортов для продольного раскроя накладывает ограничение на расстояние между смежными продольными резами, которое не может быть менее B23 — размера, определяемого конструкцией станка.

Станок (см. рис. 140, в) имеет раздвижной стол из трех частей, шириной В31, В32, В33. На подвижном портале установлено до пяти суппортов для продольной распиловки. Поперечный раскрой ведется пильным механизмом, установленным на суппорте 9. Этот станок в сравнении со станком, выполненным по схеме на рис. 140, а, имеет более высокую производительность, но расстояние между

смежными продольными резами ограничено конструктивным размером В34. С увеличением числа плит, раскраиваемых одновременно, растет размер В34, что ухудшает технологические возможности — схему раскроя и полезный выход. Поэтому для станков большой мощности и с высокими технологическими свойствами может оказаться рациональной схема, показанная на рис. 140, г. Вместо батарейного размещения продольных пил применяют меньшее число позиционируемых продольных пильных суппортов с расстоянием между ними В41 >B34. Так как продольный раскрой в этом случае выполняется в два и больше прохода (для каждого прохода суппорта меняют координаты), резы могут выполняться через один и, следовательно, ширина полосы может быть не менее 0,5B41.

Раскройные автоматы с параллельным продольным и поперечным раскроем имеют меньший цикл работы, но занимают значительные производственные площади.

На рис. 140, д показана схема, по которой выполнена линия МРП. Толкатель 11 подводит пакет плит до упора 13, который позиционируется перед каждым продольным резом (если ширина полосы различная). Продольная пила поднимается, суппорт 9 перемещается, и от плиты отрезается полоса шириной Yi, которая перегружается на каретку 12, зажимается и подается к пилам поперечного раскроя 8. Число пил в батарее равно числу поперечных резов с различными координатами во всех полосах схемы раскроя. Обычно число резов 8—11. По программе из всех пил выбирают только участвующие в раскрое данной полосы. Эти пилы опускаются, и при движении каретки вправо происходит поперечный раскрой. Однако по конструктивным возможностям пилы не могут быть сближены более чем на L51. Для реальных станков L51 = 200—240 мм. При таком ограничении технологические возможности станка оказываются явно неудовлетворительными и часто приходится прибегать к дополнительному подраскрою.

Для устранения этого недостатка можно рекомендовать вместо пильных суппортов 8, расстанавливаемых на траверсе 7 при настройке, применить поперечные суппорты 10, позиционируемые перед раскроем каждой полосы. При этом расстояние между резами

Рис. 140. Схемы раскройных стан

а—г — с последовательный раскроем в продольном и поперечном направлениях; д—з— со сквозными резами; к — то же с совпадающими поперечными резами в полосах, нахо

деляемой го

ков и схемы раскроя плит:

с параллельным раскроем в продольном и поперечном направлениях; и — раскрой плиты дящихся в зоне; л — с несовпадающими поперечными резами в каждой полосе; м — с отловной частью

в одной полосе ограничено, оно не может быть меньше L61 (рис. 140, е). Но резы в соседних полосах независимы.

На станке, выполненном по схеме (рис. 140, ж), можно раскраивать плиты без ограничения в расстояниях между продольными и поперечными резами, т. е. он позволяет реализовать схему раскроя III. Пачка плит позиционером 14 перемещается на расстояние, равное ширине полосы. Пильный суппорт 9 перемещается вправо (пила выдвинута в рабочее положение) и делает рез. Полоса смещается вправо, и позиционер 15 подает ее к пиле поперечного раскроя. Цикл станка определяется временем последовательного раскроя каждой полосы.

В целях повышения производительности можно совместить по времени поперечный раскрой всех полос (рис. 140, з). Плита полностью раскраивается в продольном направлении. Каждая полоса (группа полос), шириной В81, В82, В83, отдельным позиционером 15 подается к поперечному суппорту до совпадения поперечных резов. Выбор оптимальной схемы раскройного автомата производят по времени цикла (производительности), площади, технологическим возможностям (полезному выходу при конструктивных ограничениях на расстояния между соседними продольными и поперечными рядами) и стоимости. Практика показывает, что для получения высоких технологических возможностей в раскройном оборудовании требуется большое число рабочих органов с автоматическим позиционированием. Это ведет к увеличению сложности и стоимости станка (росту амортизационных отчислений иэксплуатационных расходов). Скомпенсировать дополнительные затраты можно лишь за счет роста производительности станка, что обычно достигается благодаря увеличению мощности станка и числа плит в раскраиваемом пакете.

Раскройное оборудование требует частых переналадок. Для обеспечения производства необходимым числом типоразмеров заготовок в заданных объемах следует в течение организационного периода (5—10 сут) реализовать раскрой по 20—50 и более схемам. Для повышения производительности (сокращения периода переналадки) на станках применяют системы автоматической наладки.

Схемы систем программного управления и автоматической наладки будут рассмотрены в главе 12.

§ 68. ЛИНИИ ОБЛИЦОВЫВАНИЯ ПЛИТ

Линии облицовывания, а также линии склеивания дверных полотен и изготовления древесных плит строят на базе прессов плоского прессования. В последнее время для облицовывания синтетическими пленками стали применять коландровые или роликовые прессы. Процесс облицовывания в них получил название кэширования.

Линии на базе прессов плоского прессования имеют участок формирования пакета (ковра) и участок собственно прессования.

Время прессования зависит от применяемых клея и облицовочного материала. Чем больше время прессования, тем большей площади прессовый пакет может быть набран. Площадь плит пресса должна быть равна площади прессовых пакетов. Поэтому при склеивании дверных полотен и в производстве плит, отличающемся дли-тельным временем прессования (2—8 мин), применяют многопролетные прессы. При облицовывании (время прессования малое 0,6—1,5 мин) используют однопролетные прессы. Преимущество однопролетных прессов состоит и в том, что они имеют более простое оборудование для загрузки и разгрузки.

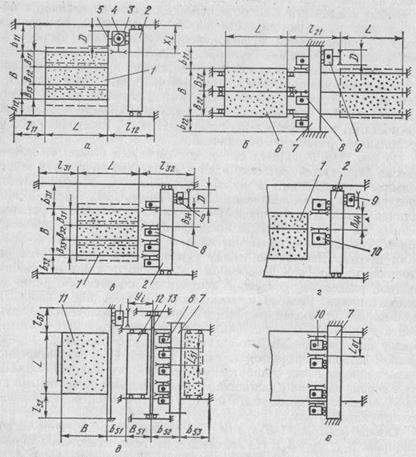

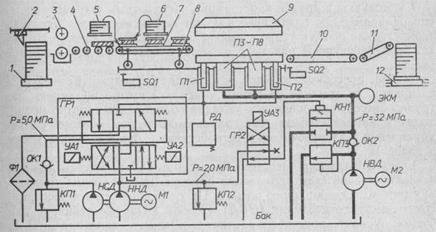

Рис. 141. Линия облицовывания на базе однопролетного пресса Д493.8

Схема линии облицовывания.На рис. 141 показана схема, построенная на базе однопролетного пресса Д493.8. Щиты из магазинного питателя с подъемным столом 1 и сталкивателем 2 подаются в клеенамазывающие вальцы 3, а затем попадают на дисковый конвейер 4. Рабочие, стоящие по обе стороны конвейера 7, вручную из пачки 5 кладут нижнюю облицовку на конвейер. Затем на нее кладут щит, находящийся на дисковом конвейере, и накрывают щит верхней облицовкой из пачки 6.

По команде оператора включается конвейер и продвигает пакет к прессу, освобождая место для сборки следующего пакета. За время прессования обычно весь конвейер 7 заполняется подготовленными пакетами. После окончания прессования пресс 9 раскрывается (опускается нижняя плита), включается на высокой скорости приемный конвейер 10. Каретка 8, на которой установлен конвейер 7, входит в пролет пресса на повышенной скорости. Передняя кромка каретки выталкивает из пресса облицованные щиты, которые поступают на конвейер 10. Когда каретка полностью вой-дет в пресс, конвейер 10 переключится на пониженную скорость.

Одновременно включается медленная скорость движения каретки из пресса и конвейер 7. Скорости каретки и конвейера одинаковые, но направлены в разные стороны. Это обеспечит сход пакетов с конвейера 7 и укладку их на плиту пресса. Каретка возвращается в исходную позицию. Пресс автоматически смыкается, и начинается следующий цикл прессования. Во время загрузки пресса и прессования облицованные щиты с конвейера 10 переходят на подвижный конвейер 11 и укладываются в стопу на конвейере 12. По мере увеличения высоты стопы конвейер 11 поднимается. После набора полной стопы она смещается по конвейеру 12 в сторону, конвейер 11 опускается вниз и начинается набор следующей стопы.

Существуют и другие конструкции загрузочных устройств прессов. Например, по плите пресса может перемещаться непрерывная термостойкая лента с упором, выдвигающим щиты из пресса. На эту же ленту поступают пакеты с наборного конвейера при загрузке пресса.

Набор прессовых пакетов производят вручную. Конвейер 7 смещается по команде оператора. Загрузка щитов на линию, загрузка пресса, прессование и укладка облицованных щитов происходят в автоматическом или полуавтоматическом режиме. Схемы управления загрузочными устройствами будут рассмотрены в главе 12.

Схемы управления прессами. Рассмотрим работу гидравлической и электрической схем управления прессом Д493.8. Схемы управления прессами имеют много общего. Пресс оснащен тремя насосами. Насос высокого давления (НВД) (20—32 МПа) обеспечивает требуемое усилие прессования, насос среднего давления (НСД) (5—7 МПа) и высокий расход применяется для смыкания плит, а насос низкого давления (ННД) (2 МПа) служит для создания давления в системе управления,

Насос высокого давления аксиально-поршневой имеет привод от электродвигателя М2, лопастные насосы НСД и ННД выполнены в одном блоке и приводятся электродвигателем Ml. Клапаны с переливным золотником КП1, КП2 и КП3 служат для поддержания давления в соответствующей гидросистеме. Обратные клапаны OK1 и ОК2 включены в схему, чтобы исключить утечки масла через насосы. Плунжеры Ц1 и Ц2 служат для быстрого смыкания плит, а плунжеры Ц3—Ц9 — для создания требуемого усилия прессования. В плунжерах Ц1 и Ц2 масло подается через гидрораспределитель ГР1 с электрогидравлическим управлением.

Трехходовой распределитель при подаче управляющего давления на левый и правый сервоцилиндры занимает среднее положение, и масло через фильтр Ф1 сливается в бак. При смыкании плит включится электромагнит УА1, управляющий золотником-пилотом, который подает масло к левому сервоцилиндру ГР1, а правый соединит со сливом. Рабочее давление будет поступать в цилиндры Ц1 и Ц2. Одновременно от насоса НВ6 масло будет поступать в плунжер Ц3—Ц9. При смыкании плит в гидросистеме среднего давления будет создано предельное давление, и реле давления РД подаст

команду на отключение УА1. Далее в прессе усилие будет возрастать за счет работы насоса НВД. Когда в гидросистеме будет максимальное давление, необходимое для создания требуемого усилия прессования (в зависимости от площади облицовываемых щитов, клея, материала облицовки), электроконтактный манометр ЭКМ подаст сигнал на остановку насоса НВД.

В процессе прессования за счет усадки материала и утечек масла давление в прессе будет падать. При минимальном давлении ЭКМ подаст команду на включение НВД и произойдет восстановление усилия в прессе. После окончания прессования насос НВД отключится. Включатся электромагниты УА2 управляющего распределителя ГР1, и рабочий золотник гидрораспределителя ГР1 соединит цилиндр Ц1 и Ц2 со сливом. Одновременно электромагнит УА3 переключит гидрораспределитель ГР2 и управляющее давление будет подано на сервоцилиндр, который откроет наполнительный клапан КН1. Из главных цилиндров масло сольется в бак. После опускания плиты пресса в крайнее нижнее положение схема управления гидросхемой будет приведена в исходное состояние для повторного цикла.

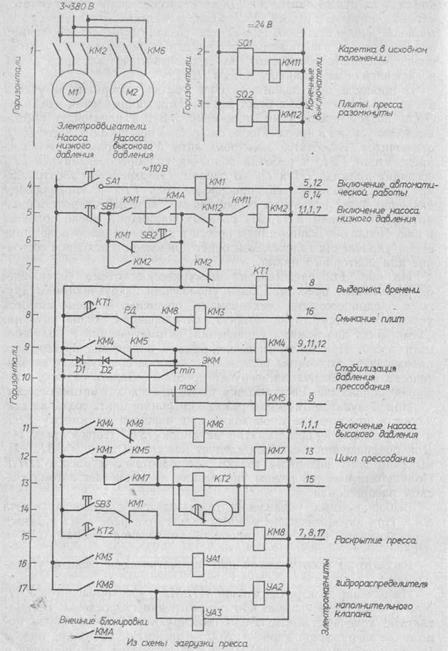

На рис. 142 представлена электрическая схема управления однопролетным прессом. Схемы управления загрузчиками и другими околопрессовыми механизмами опущены. В схеме имеются упрощения, отсутствуют защита, сигнализация, блок питания. Схема имеет два режима управления: автоматический и полуавтоматический. При автоматическом режиме включение прессования производится контактом реле КМА, которое срабатывает автоматически после окончания загрузки пресса и возврата каретки в исходное положение. Распрессовка также происходит автоматически.

При полуавтоматическом режиме смыкание плит, создание давления и прессование происходят при нажатии на кнопку SB2, а распрессовка — при нажатии на кнопку SB3 (горизонталь 14). Для прекращения смыкания следует нажать на кнопку SB1. Размыкание плит возможно только при работающем насосе ННД. Полуавтоматический режим управления не исключает автоматической распрессовки.

Выбор режима управления производится с помощью ключа SA1. При автоматическом режиме включается реле КМ1 и делает переключения, выводя из процесса управления кнопки SB2 и SB3.

Рассмотрим работу схемы при автоматическом режиме управления.

Назначение электродвигателей M1, M2 и электромагнитов УА1, УА2 и УА3 было указано при рассмотрении гидросхемы. Бесконтактные конечные выключатели фиксируют: SQ1 — исходное положение загрузочной каретки, SQ2 — раскрытое состояние пресса (плита в нижнем положении). Реле КМ1 включено. При замыкании КМА (к моменту распрессовки контакты должны быть разомкнуты) срабатывает магнитный пускатель КМ2 и включает двигатель M1 (привод насосов низкого и среднего давления). Включение прессова-

|

Рис. 142. Электрическая схема управления однопролетным прессом

ния произойдет только в том случае, если каретка находится в исходном положении — нажат конечный выключатель SQ1 и включено реле КМ11.

Одновременно с КМ2 срабатывает реле КМ4 и реле времени КТ1. Через 3—5 с, когда в гидросистеме управления будет создано необходимое давление (МПа), контакты КТ1 (горизонталь 8) включат реле КМ3. Оно, в свою очередь, включит электромагнит УА1. Пресс будет смыкаться. Реле КМ4 включит магнитный пускатель КМ6, управляющий электродвигателем насоса НВД. Когда плиты сомкнутся, реле давления РД отключит реле КМ3. Магнит УА1 отключится.

При повышении давления в гидросистеме контакт ЭКМ, настроенный на наименьшее давление, разомкнётся, но реле КМ4 будет питаться через свой контакт (горизонталь 9). Когда будет создано максимальное давление, Замкнется контакт «max» ЭКМ, включится реле КМ5, разорвет цепь самоблокировки реле КМ4, которое отключится. Отключится пускатель КМ6, и насос НВ6 остановится.

Диоды Д1—Д4 служат для улучшения условий искрогашения и продления срока службы контактов ЭКМ. При срабатывании КМ5 включится и встанет на самопитание реле КМ7 (горизонталь 12) и подключит моторное реле времени КТ2. Это реле вынесено на пульт управления так, чтобы оператор мог задавать требуемое время прессования в зависимости от требований технологии.

В процессе прессования давление в системе будет падать, и когда оно снизится до заданного минимального значения, контакт «min» ЭКМ замкнет цепь реле КМ4, которое включит КМ6 и М2. Давление будет восстановлено, и при замыкании контакта «max» ЭКМ насос НВД отключится. Каскадная схема управления КМ6 (через КМ4) вызвана малой коммутационной способностью контактов ЭКМ.

После истечения времени прессования контакт реле времени КТ2 (горизонталь 15) включит реле КМ8. Размыкающие контакты КМ8 (горизонталь 8) исключат из схемы реле КМ3 и магнитный пускатель КМ6 (горизонталь 11), для того, чтобы эти аппараты не были включены при снижении давления в гидросистеме во время распрессовки. Реле КМ8 включит электромагниты УА2 и УА3. Пресс будет размыкаться. В горизонтали 7 разомкнётся замыкающий контакт КМ8, который разблокирует размыкающий контакт КМ12. Это реле сработает, когда будет нажат конечный выключатель SQ2 (пресс разомкнут), одновременно отключится пускатель КМ2. Цикл прессования будет закончен, а схема подготовлена к дальнейшей работе.

§ 69. ЛИНИИ БРУСКОВЫХ ДЕТАЛЕЙ

Линии брусковых деталей применяют в различных деревообрабатывающих производствах: мебельном, столярно-строительном, лесопильном и др. Вид производства, в котором используется линия, определяет ее состав и технические характеристики. Однако

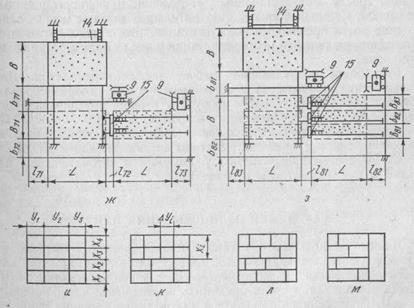

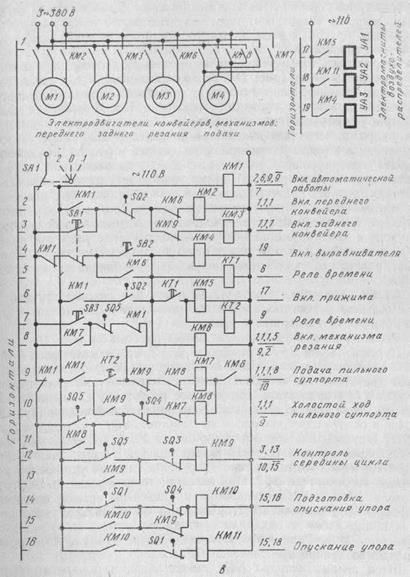

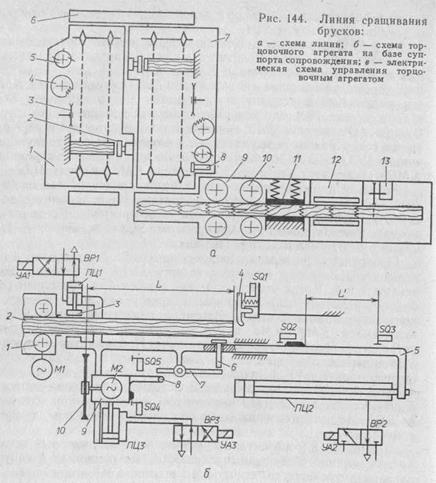

Рис. 143. Линия раскроя брусковых деталей:

а — схема линии; б — торцовочный автомат; в — электрическая схема управления торцовочным агрегатом

существуют универсальные линии, которые могут быть использованы в различных производствах. К их числу относят: линии раскроя пиломатериалов на брусковые заготовки; линии сращивания брусков на зубчатый шип; линии обработки брусков по профилю и обработки рамных шипов.

Линии раскроя пиломатериалов на брусковые заготовки.Раскрой на этих линиях обычно выполняют в размер без вырезки фаутных месте последующей отбраковкой брусков с недопустимыми пороками древесины (сучки, гнили и др.). Затем бруски с дефектами ремонтируют (заделывают сучки на специальных автоматах) или после удаления дефектных мест сращивают. На рис. 143, а показана схема линии раскроя. С разборщика штабеля 1 доски поштучно поступают на конвейер 2, который подает их к поперечной пиле 3. Первый рез — оторцовка выполняется по команде оператора, ко-

торый определяет длину оторцовываемой части в зависимости от наличия дефектов (трещин, гнили, сучков). Последующие резы выполняются автоматически. Отрезки досок подаются в многопильный станок 4 для продольного раскроя. Крайние рейки с об-зольной частью и немерные отрезки поступают в дробилки. Бруски передаются на поперечный конвейер 5, который является одновременно накопителем. Бруски без дефектов поступают на участок 7 обработки по профилю, имеющие дефекты проходят дополнительную

торцовку на станке 6. Из длинных брусков вырезают более короткие, которые также поступают на участок 7. Если не удается получить брусок мерной длины, то немерные отрезки подают на участок сращивания.

Рассмотрим схему (Торцовочного автомата, который работает следующим образом (рис. 143, б). По конвейерам 1 и 2 доска движется до упора 4. Упор 4 с блоком конечных выключателей можно перемещать, задавая длину l отрезка доски. После остановки доска центрируется рычажным устройством 3. При втягивании пневмо-цилиндра рычаги поворачиваются и центрируют доску. Между рычагами и штоком пневмоцилиндра имеется пружина, что обеспечивает центрирование необрезных досок неправильной формы. Затем срабатывает прижим 7 и включается двигатель 6 механизма резания, и пила приводится во вращение. Суппорт 5 с помощью механизма подачи 8 перемещается вправо и совершает рез. Затем суппорт 5 возвращается в исходное положение. Освобождаются прижим и центрирующий механизм, поднимается упор 4 и включается конвейер 2. Когда между отрезком и доской образуется разрыв, равный а, включается конвейер 2 и начинается новый цикл.

Схема управления (рис. 143, в) имеет два режима: ручной —

для вырезки дефектных мест и оторцовки; автоматический_ для

раскроя доски на мерные отрезки.

Рассмотрим работу схемы в автоматическом режиме. Переключатель SA1 переводят в поз. 2. Срабатывает реле КМ1, включаются пускатели КМ2 и КМ3, которые соответственно включают двигатели M1 и М2. Включится и встанет на самопитание реле КМ11 (горизонталь 15), которое подготовит схему к началу цикла. Доска при движении по конвейерам 1 и 2 воздействует на рычаг и освобождает конечный выключатель SQ1, включается реле КМ11 (горизонталь 16) и электромагнит УА2, управляющий воздухораспределителем ВР2. Пневмоцилиндр ПЦ2 (см. рис. 143, б) выдвинет в рабочее положение упор 4, на котором установлен конечный выключатель SQ2. При нажатии торцом доски на SQ2 пускатели КМ2 и КМ3 отключатся и конвейеры останавливаются Одновременно включается (горизонталь 6) схема центрирования и прижима доски и механизм резания (пускатель КМ6 включит двигатель М3). Реле КМ4 включит электромагнит УА3, управляющий воздухораспределителем ВР3.

Шток пневмоцилиндра ПЦ3 пойдет вниз, и рычаги выравнивателя 3 установят доску по оси конвейеров 1 и 2. Реле времени КТ1 через 0,5—1 с включит реле КМ5 (горизонталь 6), которое включит электромагнит УА1. Срабатывает пневмоцилиндр ПЦ1,

и прижим 7 прижимает деталь. Реле времени КТ2 через 0,5—1 с

включит рабочий ход подачи — пускатель КМ8 включит М3. По окончании реза суппорт 5 (см. рис. 143, а) нажмет SQ5, включится и встанет на самопитание реле КМ9, которое фиксирует выполнение половины цикла работы автомата. Реле КМ9 отключит КМ7 (горизонталь 9) и включит КМ8 (горизонталь 10). Двигатель М3

будет реверсирован, и суппорт 5 пойдет в исходное положение, в котором будет нажат SQ4.

Реле КМ8 отключится. Контакты КМ8 и КМ7 соответственно в горизонталях 10 и 9 выполняют функцию блокировки, исключающей одновременное включение КМ8 и КМ7, при котором возникает короткое замыкание в силовой цепи М4. При включенном КМ9 его размыкающий контакт в горизонтали 15 расшунтирует SQ4 в горизонтали 14 после возврата пильного суппорта в исходную позицию. Отключение УА2 приведет к подъему упора 4 и SQ2 разомкнётся. Прижим и выравниватель возвратятся в исходную позицию (УА1 и УА3 отключатся), отключится механизм резания КМ6 и включится конвейер 2 (пускатель КМ3 включит М2).

Когда между отрезком и доской будет разрыв а, она нажмет SQ3 — отключится реле КМ9 (горизонталь 12) и включится конвейер 2. Доска будет подаваться для нового распила. Когда рычаг попадет в межторцовый разрыв, сработает SQ1 и включится КМ10. Схема будет готова к повторению цикла.

При ручном управлении (переключатель SA1 установлен в положение 1) оператор нажимает кнопку SB1 — включаются конвейеры 1 и 2. Когда место доски, где должен быть выполнен рез, будет находиться напротив пилы, оператор отпускает кнопку, и конвейеры останавливаются. Затем он нажимает кнопку SB2 — включаются КМ4, КМ5 и КМ6 — срабатывают центрирующее устройство, прижим и механизм резания. При нажатии на кнопку SB3 включается рабочий ход подачи. Когда суппорт 5 нажмет SQ5 (горизонтали 7 и 10), то пускатель КМ7 отключится, а КМ9 включится и встанет на самопитание. В исходном положении суппорта 5 нажимается SQ4 и КМ8 отключится. Затем оператор нажимает на SB1, отключаются прижимы и механизм резания и включаются конвейеры.

В цепи КМ2 (горизонталь 2) установлен КМ6, который исключает включение конвейеров при включенных прижимах и центрирующем устройстве. Контакт КМ6 в цепи КМ7 (горизонталь 9) исключает включение подачи при отключенном механизме резания.

Контакты КМ1 в горизонталях 4 и 9 исключают ложные команды при автоматическом режиме работы. Для отключения схемы переключатель SA1 должен быть установлен в позицию 0.

Для упрощения на схеме не показаны вводное устройство, защита, схемы питания и сигнализации.

Линия сращивания брусков на зубчатый шип.Линия состоит из шипорезного станка, продольного вальцового пресса и торцовочного станка с суппортом сопровождения (рис. 144, а). Для нарезания зубчатых шипов на торцах брусков применяются односторонние шипорезы 1 и 7, на которых производят базирование бруска прижимом 2, оторцовку поперечной пилой 3, прорезку пазов блоком пил 4, зарезку зубчатого шипа фрезой 5. Второй шипорезный станок оборудуется механизмом 8 для нанесения клея на шипы.

|

Бруски с шипореза 1 на шипорез 7 передаются конвейером 6. Заготовки с зубчатым шипом загружаются в пресс 9. Вальцы 10 создают продольное усилие прессования, которое регулируется прижимом 11. Склеивание производится в камере 12 в поле токов высокой частоты. Непрерывный брусок раскраивают на отрезки мерной длины торцовкой 13. Торцовочный агрегат смонтирован на суппорте сопровождения, так как из пресса брусок выходит непрерывно. Схема торцовки показана на рис. 144, б. Вальцы пресса 1 подают непрерывный брусок 2. Когда мерный брусок длиной L нажмет на рычаг 4, подается команда и прижим 3 схватывает брус 2.

Суппорт 5 начинает движение совместно с брусом 2. При отходе суппорта от исходного положения подается команда на торцовку. Суппорт 9 вместе с пильным механизмом 10 поднимается и производит рез. При обратном ходе суппорта 9 упор 8 через рычаг 7 воздействует на толкатель 6, который сбросит в бункер оторцованный

брусок. После возврата суппорта 9 в исходное положение суппорт 5 возвращается в исходное положение пневмоцилиндром ПЦ2, управляемым воздухораспределителем ВР2 с электромагнитом УА2. Прижим 3 перемещается пневмоцилиндром ЛЦ1, управляемым распределителем ВР1 с электромагнитом УА1. Суппорт 9 перемещается пневмоцилиндром ПЦ3, управляемым воздухораспределителем ВРЗ с электромагнитом УА3. Конечный выключатель SQ1 подает команду на начало цикла. Конечный выключатель SQ2 фиксирует суппорт 5 в исходном положении, a SQ3 — в конечном. Конечные выключатели SQ4 и SQ5 фиксируют суппорт 9 соответственно в исходном и крайнем положении.

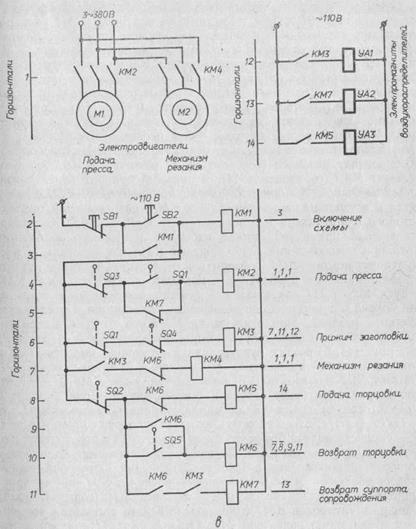

Рассмотрим работу электрической схемы (рис. 144, в).

Схема имеет только автоматический режим работы. Включается схема кнопкой SB2, при этом включается реле КМ1, которое встает на самопитание и подает напряжение на схему. Кнопка SB1 служит для отключения схемы. Магнитный пускатель КМ2 включает M1 — двигатель подачи пресса. Когда торец бруска воздействует на рычаг 4 (см. рис. 144, б), конечный выключатель SQ1 освобождается. Его размыкающий контакт (горизонталь б) включит реле КМ3, которое включит электромагнит УА1. Сработает прижим. Одновременно включится пускатель КМ4 и двигатель пилы М2. Совместно с бруском будет перемещаться суппорт сопровождения и при отходе его из исходного положения освободится SQ2, контакт которого (горизонталь 8) включит КМ5. Это реле включит УА3 (горизонталь 14), и пильный суппорт будет подвигаться на брусок. В конце рабочего хода суппорт нажмет SQ5, включится и встанет на самопитание реле КМ6, размыкающий контакт которого (горизонталь 8) отключит реле КМ5 и УАЗ. Каскадное отключение применено, чтобы избежать повторного включения КМ5 при освобождении SQ5. Контакт КМ6 (горизонталь 7) рас-шунтирует контакт SQ4 (горизонталь 6), который разомкнётся при возврате пильного суппорта 1 в исходное положение. Реле КМ3 и пускатель КМ4 отключатся — прижим освободится и соединение бруска с суппортом сопровождения разомкнётся и отключится механизм резания. При отключении КМЗ его контакт в горизонтали 11 включит реле КМ7, которое включит УА2. Через ВР2 (см. рис. 144, б) воздух будет подан в штоковую полость ПЦ2 и суппорт 5 вернется в исходное положение, в котором нажмет SQ2. Контакт SQ2 (горизонталь 8) разомкнётся, реле КМ6 и КМ7 отключатся. Схема будет готова к новому циклу. Если суппорт 5 переместится за время цикла на расстояние большее, чем L' = = Lv/(v + U), где v — скорость возврата суппорта сопровождения, U — скорость подачи бруса, то будет нажат SQ3 и его контакт (горизонталь 4) отключит КМ2. Подача бруса остановится до возврата суппорта сопровождения в исходное положение. Остановка подачи произойдет также, если брусок воздействует на SQ1 при возврате суппорта в исходное положение — контакт SQ1 (горизонталь 4) будет расшунтирован КМ7 (горизонталь 5), что приведет к временному отключению двигателя M1. Отключения M1 считаются нежелательными, а описанные выше блокировки необходимы, чтобы избежать поломки торцовочного автомата. В станках с суппортом сопровождения имеется ограничение длины оторцовываемых брусков. Они не могут быть короче, чем L > (1 + U/v +  а) (2HU/UT), где Н — ход пильного суппорта, UT — скорость подачи пильного суппорта, v — скорость возврата суппортов сопровождения, U — скорость подачи бруса,

а) (2HU/UT), где Н — ход пильного суппорта, UT — скорость подачи пильного суппорта, v — скорость возврата суппортов сопровождения, U — скорость подачи бруса,  а — суммарное время срабатывания электрических и пневматических элементов систем управления.

а — суммарное время срабатывания электрических и пневматических элементов систем управления.

Рассмотренные схемы управления торцовочными автоматами (см. рис. 143 и 144) характерны для деревообрабатывающего оборудования. Подобные схемы могут применяться для управления другими позиционными станками с аналогичными циклами работы.

Линии обработки брусков по профилю и обработке концевых элементов брусков.Линия, например модель АЛБ-2, включает бункерный питатель, продольно-фрезерный станок — магазинный перекладчик, двухсторонний шипорезный станок и укладчик готовых деталей. Управляет линией один человек. Для повышения мобильности линия может быть оснащена системами автоматической размерной настройки.

В специальных производствах, например в производстве оконных блоков, есть линии, в которых сблокированы станки по обработке брусков и сборке рамок, линии по обработке посадочных мест и постановке комплектующих изделий и др.

Дата добавления: 2015-07-14; просмотров: 2193;