СТРУКТУРА АВТОМАТИЧЕСКИХ ЛИНИЙ

Автоматические линии состоят из основного и вспомогательного оборудования. Основное оборудование, или станки, предназначено для выполнения технологических операций: механической обработки, склеивания, нанесения покрытий, сборки и др.

К вспомогательному оборудованию относят механизмы загрузки и разгрузки, межстаночные транспортно-ориентирующие устройства и накопители.

Состав основного и вспомогательного оборудования в линии определяют следующие показатели: назначение, условия функционирования, конфигурация, вид межстаночных связей, число одновременно обрабатываемых изделий на каждом станке линии, уровень механизации и автоматизации, социальные требования и экономическая эффективность.

Основное оборудование.При выборе состава основного оборудования линии (уровня концентрации операций на линии) следует иметь в виду, что с увеличением концентрации (числа) станков капитальные затраты на механизацию и автоматизацию сокращаются. Так, если на участке находится N станков, то для механизации и автоматизации обработки каждый станок должен быть оснащен загрузочным и разгрузочным механизмом. Потребуется дополнительно 2N механизмов. Если же из этих станков построить, например, однопоточную линию, то потребуется дополнительно N + 1 загрузочных, разгрузочных и межстаночных механизмов. С ростом концентрации операций на линиях повышается производительность труда благодаря сокращению обслуживающего персонала.

Однако с увеличением концентрации операций понижается надежность. Так, если каждый из станков характеризуется надежностью Р, то надежность однопоточной линии из N станков будет PN. Так как Р <1, то PN  Р. Снижение надежности ведет к уменьшению производительности. С увеличением концентрации операций увеличиваются габариты линий, что осложняет их размещение в условиях промышленных предприятий старой постройки

Р. Снижение надежности ведет к уменьшению производительности. С увеличением концентрации операций увеличиваются габариты линий, что осложняет их размещение в условиях промышленных предприятий старой постройки

Для производств с устойчивой продукцией, выпускаемой в больших объемах (стружечные плиты, фанера, оконные и дверные блоки строительные конструкции, спички), прослеживается тенденция создания специальных линий на базе специальных станков с законченным технологическим циклом.

Для производств общего назначения (мебель, домостроение спортинвентарь и др.) создаются универсальные линии на базе как специальных, так и универсальных станков.

Линии охватывают ряд смежных операций (с устойчивой последовательностью), выполняемых между характерными точками производственного процесса. Характерными будем называть следующие точки производственного процесса: где происходит разветвление материального потока на ветви с разнотипными технологическими процессами; где требуется длительная выдержка объектов обработки, вызванная технологическими или организационными причинами; где смежные процессы существенно различаются по характеру (ручные или машинные, непрерывные или периодические) или производительности.

Таким образом, состав основного оборудования зависит от многих причин и, по-видимому, улучшение одних показателей сопряжено с ухудшением других. Окончательное решение возможно после оценки функционирования линии в производственных условиях.

Вспомогательное оборудование.Его состав зависит от состава основного оборудования (его технологической схемы, надежности, производительности и т. д.) и формы линий.

По технологической схеме различают станки: проходные, позиционные и с суппортами сопровождения; с продольным или поперечным, горизонтальным или вертикальным положением заготовки при обработке; обрабатывающий орган (инструмент, устройство для нанесения покрытия и т. д.) располагается относительно объекта обработки только в одном положении, например сверху, или может занимать различные положения — сверху, снизу, сбоку с индивидуальной или групповой обработкой; с жестким и переменным ритмом работы.

В зависимости от разновидностей технологических схем смежных станков линии между ними устанавливают различные межстаночные механизмы. Возможны следующие сочетания в автоматических линиях станков и межстаночных механизмов: проходные станки с одинаковой ориентацией заготовки и жестким ритмом работы соединяют межстаночным приводным или неприводным конвейером или склизом.

Станки с различной ориентацией заготовки в горизонтальной плоскости соединяются разворотным устройством (в линиях прямолинейной формы) или угловым перекладчиком (в линиях сложной конфигурации).

Для передачи заготовок между позиционными станками служат встроенные или вынесенные конвейеры, причем последние должны иметь устройства для загрузки заготовок в станок и возврата их

на конвейер.

Станки (проходные или позиционные) с односторонним расположением обрабатывающих органов (сверху или снизу относительно заготовки) в линиях для двухсторонней обработки соединяются кантователем — устройством для переворота заготовки на 180° вокруг горизонтальной или вертикальной оси. Кантователь можно использовать и для изменения направления движения заготовки с продольного на поперечное (и наоборот).

Станки с различной ориентацией заготовки в пространстве соединяются в линию манипуляторами, выполняющими соответствующую переориентацию заготовки.

Станки с переменным ритмом работы или различным числом обрабатываемых заготовок (с индивидуальной и групповой обработкой) имеют межстаночный накопитель или буферный магазин и формирователи пакетов для групповой обработки, изменение числа одновременно обрабатываемых заготовок на смежных станах позволяет согласовать их производительность. Между проходным и позиционным станками (или межстаночным механизмом циклического действия) устанавливают ускорительный конвейер, который обеспечивает бесперебойную работу линии при движении деталей на проходном станке без разрывов и при условии, что проходной станок является лимитирующим, т. е. имеет более низкую производительность, чем позиционный. Перед проходным станком после позиционного устанавливают замедлительный конвейер. Ускорительные (замедлительные) конвейеры могут быть одно- и двухскоростными. Переключение скорости производится, когда заготовка полностью вошла на конвейер. Это исключает повреждение поверхности заготовки в результате пробуксовки тяговых органов конвейера и обеспечивает более плавное ее движение, что необходимо, например, на линиях лакирования для исключения дефектов покрытия (разнотолщинности, потеков на кромке, ряби и т. п.). Для согласования работы проходных и позиционных станков или цикловых межстаночных механизмов между ними устанавливают накопители со свободным входом

и выходом.

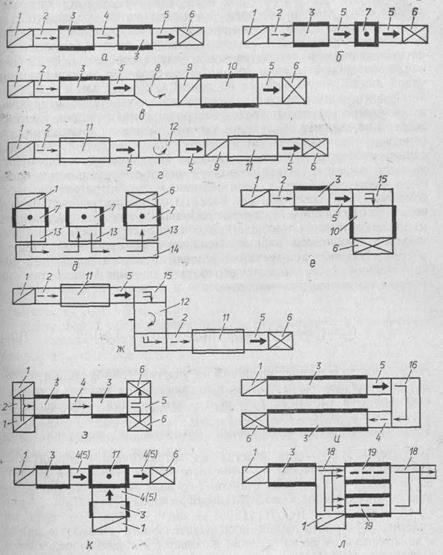

Конфигурация линий зависит от размеров и плана производственной площади, на которой размещается конкретная линия, особенностей основного оборудования и необходимости согласования его работы, стремления упростить конструкцию или сократить число межстаночных механизмов, объединив ряд функций в одном устройстве. Бывают следующие конфигурации линий: прямолинейные, Ш-, Г-, Z-, Т-, Н-, П-, У-образные и замкнутые (рис. 138).

|

Наиболее предпочтительны линии прямолинейной конфигурации, так как они обеспечивают лучшее использование производственных площадей. Линии могут включать станки с различными схемами, между ними устанавливают соответствующие механизмы.

Линии на базе позиционных станков могут иметь вынесенный конвейер. Тогда линия приобретает Ш-образную конфигурацию.

Линии Г-, Z-, Н-, П-образные применяют, когда требуется разместить их на производственных площадях сложной конфигурации или ограниченной длины. Кроме того, Г- и Z-образные линии позволяют упростить передачу заготовок между станками с продольной и поперечной ориентацией заготовки. Эти линии имеют хорошие показатели при размещении загрузочных и разгрузочных устройств сбоку от основного потока, так как сокращается цикл работы этих механизмов, в результате уменьшения пути движения заготовки уменьшается длина линии. При дублировании загрузчиков (разгрузчиков) линии могут иметь Т- или Н-образную конфигурацию.

Линии П-образные и замкнутые применяют также в случаях, когда позиции загрузки и выгрузки необходимо иметь рядом, например, если обработка идет за один или несколько проходов в зависимости от технологического режима. Замкнутые линии применяют, если при обработке используют приспособления-спутники.

Линии У-образные (разветвленные) используют при дублировании оборудования на одном из участков для согласования по производительности (расходящиеся потоки) и при включении в состав линии сборочного оборудования (сходящиеся потоки).

Конфигурация линий может быть различной как в плане, так и в пространстве. Часто разветвленные линии и линии других сложных конфигураций (Ш-, Г-, Т- и Н-образные, замкнутые) имеют ответвления, расположенные на разных уровнях. Это позволяет более эффективно использовать производственные площади.

Из рассмотренных схем линий видно, что в зависимости от конфигурации в состав линий должны входить помимо межстаночных конвейеров механизмы: для изменения направления движения заготовки, съема заготовки с конвейера и подачи ее в станок и возврата на конвейер после обработки, для разделения (объединения) потоков заготовок.

В состав всех линий обязательно входят загрузочные и разгрузочные устройства.

§ 66. ЭФФЕКТИВНОСТЬ ФУНКЦИОНИРОВАНИЯ АВТОМАТИЧЕСКИХ

ЛИНИЙ

Затраты на обработку.Они зависят от уровня механизации и автоматизации, концентрации операций и объема производства.

Рассмотрим следующие варианты участков, на которых выполняется последовательно t операций на разных станках:

1) станки без механизированной загрузки и разгрузки, число рабочих на каждом станке r = 2; 2) станки с механизированной загрузкой и разгрузкой, каждый станок обслуживает один человек;

Рис. 138. Схема автоматических линий:

а—г — прямолинейные; д — Ш-образная; е — Г, ж — Z-образная: з — Н-образная; и — П-образная; к, л — У-образная; разветвленная; 1 — загрузчик; 2, 4 — конвейеры; 3 — проходной станок; 5 — ускорительный конвейер; 6 — укладчик; 7 — позиционный станок; 8 — разворотное устройство; 9 — накопитель; 10 — проходной поперечный станок; 11 — станок с верхним (нижним) расположением обрабатывающего органа; 12 — кантователь; 13 — механизм съема и выдачи заготовок; 14 — вынесенный конвейер; 15, 16 — угловые перекладчики; 17 — сборочный станок; 18 — распределитель потока; 19 — станки с малой производительностью

3) то же, но с многостаночным обслуживанием, два станка обслуживает один рабочий; 4) операции выполняются последовательно на двух линиях с одинаковым числом основных станков, число рабочих на линии tлi/(2 + 1), где tлi —общее число в i-й линии основных станков и околостаночных механизмов или ti + 2, ti — число основных станков в линии; 5) все операции выполняются на одной линии, число рабочих на линии tл/(2 + 1) или t + 2.

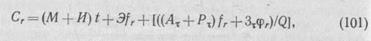

Сделаем допущения. На каждом основном станке одинаковы в денежном выражении: расход материалов, инструмента, электроэнергии на единицу продукции; затраты в единицу времени на техническое обслуживание, амортизационные отчисления, зарплата одного рабочего; производительность. Перечисленные допущения упростят расчеты, так как позволят перейти от суммирования большого количества чисел к произведению величины затрат (по каждому виду) на число станков. Расходы на электроэнергию, техническое обслуживание и амортизационные отчисления (стоимость и производственная площадь) по основным станкам и вспомогательным механизмам равные. Используя формулы (30) — (32) с учетом сделанных допущений и условий, напишем выражения для определения себестоимости обработки единицы продукции на участке по вариантам участков

где t — число основных операций на участке; fr — функция, определяющая общее число станков и механизмов на участке в зависимости от r-го варианта; f1=m1t — для участка, состоящего из немеханизированных станков; f2 = 3 m1t — для участка из станков, оснащенных механизмами загрузки и выгрузки; f3 =

|

|

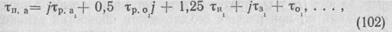

| где j — число станков и других агрегатов в линии. |

| Тогда |

|

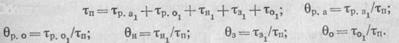

| Обозначим |

=  (2ti+ 1) mi — для участка из автоматических линий (i — число линий на участке, ti — число основных станков i-й линии); m1= [Q/П] + 1 — число станков t-го вида на участке (по условию техническая производительность станков П1 = П2 = . . . = = Пt = П); mi = [(Q/П)

(2ti+ 1) mi — для участка из автоматических линий (i — число линий на участке, ti — число основных станков i-й линии); m1= [Q/П] + 1 — число станков t-го вида на участке (по условию техническая производительность станков П1 = П2 = . . . = = Пt = П); mi = [(Q/П)  i] + 1 — число линий i-гo вида на участке,

i] + 1 — число линий i-гo вида на участке,  i— соотношения производительности станков и линий в зависимости от числа станков, входящих в линию (определяется по формуле (103));

i— соотношения производительности станков и линий в зависимости от числа станков, входящих в линию (определяется по формуле (103));  — функция, определяющая число рабочих, на линии (

— функция, определяющая число рабочих, на линии (  = r1m1t— для станков вне линии;

= r1m1t— для станков вне линии;  =

=  mi — для линий, где r1 —число рабочих, обслуживающих станок); П' — производительность оборудования (П'1= П — при оснащении участка станками, работающими индивидуально, П' = П/

mi — для линий, где r1 —число рабочих, обслуживающих станок); П' — производительность оборудования (П'1= П — при оснащении участка станками, работающими индивидуально, П' = П/  i— для оснащения участка автоматическими линиями с равным числом станков).

i— для оснащения участка автоматическими линиями с равным числом станков).

Для определения значения  сделаем анализ изменения производительности станков при включении их в линию.

сделаем анализ изменения производительности станков при включении их в линию.

Дата добавления: 2015-07-14; просмотров: 3695;