ОБЩИЕ СВЕДЕНИЯ О ЗУБООБРАБАТЫВАЮЩИХ СТАНКАХ

Зубчатые колеса широко применяют в передачах машин. На зубообрабатывающих станках выполняют фасонные поверхности различного профиля (наиболее распространены эвольвент-ные).

При изготовлении цилиндрических (внешнего и внутреннего зацепления), некруглых, конических, червячных зубчатых колес, зубчатых реек и червяков важнейшая операция - получение зубчатого венца, т. е. обработка зубьев этих колес, реек и витков червяков на их заготовках.

Для оценки точности изготовления различных типов зубчатых колес стандарты устанавливают 12 степеней точности, обозначаемых в порядке убывания точности цифрами 1, 2, 12, а для зубчатых реек установлены 10 степеней точности, обозначаемых цифрами 1, 2, 10 также в порядке убывания точности.

Зубообрабатывающие станки подразделяют на следующие типы. По назначению различают станки для нарезания цилиндрических колес, червячных колес, конических колес, шевронных колес и зубчатых реек.

По характеру рабочего движения и виду режущего инструмента станки подразделяют на зубофрезерные, работающие фрезами; зубодолбежные, работающие долбяками; зубострогальные, работающие рейками-гребенками или специальными резцами; зубопротяжные (работающие фасонной протяжкой); зубопритирочные (работающие притиром); зубошевинговальные (работающие шевером - рейкой, дисковым шевером), зубошлифовальные (работающие шлифовальными кругами).

По виду обработки различают станки для черновой обработки зубьев; для чистовой обработки зубьев; для приработки зубчатых колес; для доводки зубьев; для закругления торцов зубьев.

Зубообрабатывающие станки, применяемые в промышленности, обычно работают по полуавтоматическому циклу, т.е. рабочий проводит только установку и съем заготовки, а также включение и выключение станка, а все остальные движения автоматизированы и управляются программными устройствами.

10.1.2. СПОСОБЫ ПОЛУЧЕНИЯ ЗУБЧАТОГО ВЕНЦА У ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС

Технологические процессы изготовления цилиндрических зубчатых колес различных типов можно разделить на две группы. К первой группе относят процессы, основанные на применении обработки без снятия стружки, при которых получение зубчатого венца неотделимо от процесса получения зубчатых колес в целом (например, литье под давлением). Ко второй группе относят процессы, при которых получение зубчатого венца выделяют в самостоятельную операцию. В отдельных случаях можно применять комбинированные технологические процессы: зубчатое колесо изготавливают с помощью какого-либо из вариантов, отнесенных к первой группе, но в целях повышения точности зубчатый венец подвергают дополнительной обработке.

Нарезание зубьев проводят чаще всего методом обката. Метод копирования применяют при обработке зубчатых колес неэвольвентного профиля (например, в часовой промышленности), а также в практике работы ремонтных и инструментальных цехов.

Сущность метода обката заключается в том, что в процессе нарезания зубьев заготовке (нарезаемому колесу) и инструменту принудительно сообщают движения, воспроизводящие собой движения готового зубчатого колеса и находящихся с ним в зацеплении зубчатого колеса, рейки или червяка (в зависимости от того, что является инструментом: долбяк, гребенка или червячная фреза).

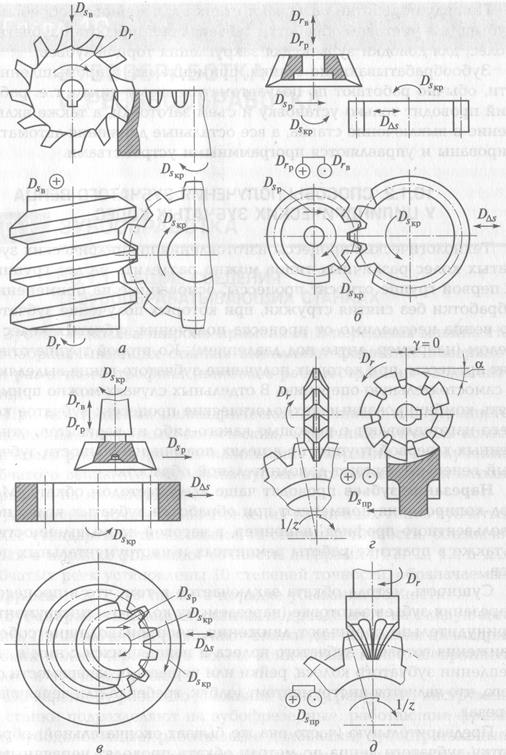

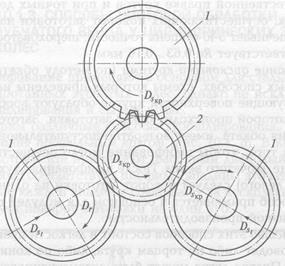

Предварительную (часто она же бывает окончательной) обработку зубчатого венца по методу обката проводят червячными фрезами (рис. 10.1, а), зуборезными долбяками (рис. 10.1, б, в).

Сущность метода копирования заключается в том, что профиль инструмента (рис. 10.1, г) соответствует профилю впадины (канавки) зубчатого колеса, причем каждая канавка нарезается индивидуально, после чего при помощи делительных механизмов заготовку поворачивают на угловой шаг.

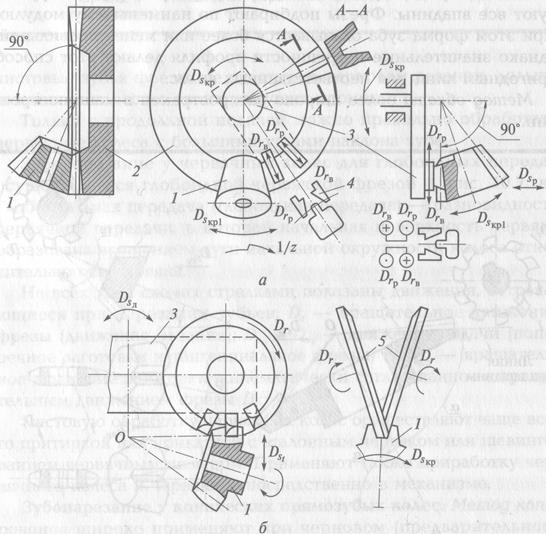

Рис. 10.1. Схемы нарезания зубчатых колес:

а-в - методом обката; г, д - методом копирования; DГр — рабочий, DГв — вспомогательный ходы долбяка; z — число зубьев колеса

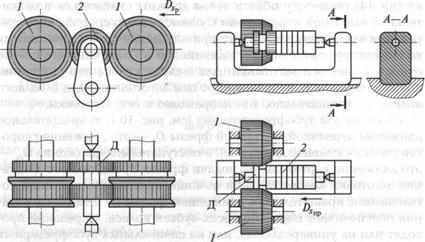

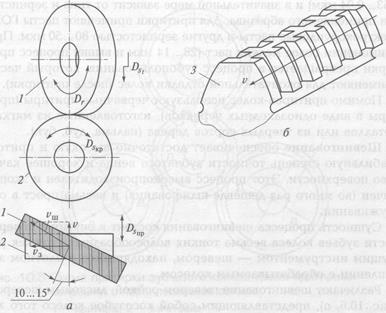

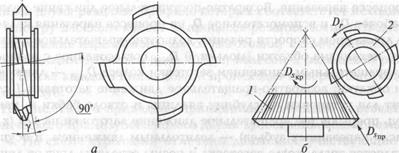

Рис. 10.2. Схемы накатывания цилиндрических колес с поперечной подачей валков (а) и продольной подачей заготовки (б): 7 — накатники; 2 — заготовка; Д — делительное колесо

Предварительную обработку зубчатого венца по методу копирования проводят модульными дисковыми и пальцевыми (рис. 10.1, д) фрезами, многорезцовыми головками, фасонными протяжками и т.д.

Накатывание зубчатых колес проводят накатниками (рис. 10.2) по методу обката. В этом случае процесс зубообразования осуществляется без снятия стружки путем пластической деформации поверхностного слоя заготовки.

Зубофрезерование червячными фрезами в качестве способа обработки зубчатого венца распространено наиболее широко.

Одна и та же червячная фреза с данным модулем т и углом зацепления а может нарезать зубчатые колеса эвольвентного профиля с различным числом зубьев. Однако для нарезания зубьев циклоидального профиля для каждого числа зубьев необходима своя фреза.

Рассматриваемый способ не применим для нормальных колес с малым числом зубьев вследствие подрезания ножки зуба. Для возможности фрезерования зубчатых колес с малым числом зубьев (z < 14) по методу обката зубья должны снабжаться положительной высотной коррекцией. Сущность этого способа корригирования заключается в том, что при нарезании двух сопряженных колес инструмент получает одинаковое по величине смещение относительно оси заготовки. Для малого колеса это смещение положительно, т. е. направлено от оси заготовки, а для большого колеса - отрицательно, т.е. направлено к оси заготовки.

На схеме для зубофрезерования (см. рис. 10.1, а) вращательное движение червячной модульной фрезы Dr — это движение скорости резания (главное движение), а поступательное движение DSв — это движение вертикальной подачи фрезы. Вращательное движение заготовки колеса DSкp при помощи кинематической цепи согласовано с вращательным движением фрезы Dr. Эта схема резания обеспечивает нарезание всех зубьев колеса. Нарезание проводят или на универсальных, или на специальных зубофрезерных станках. Червячные фрезы применяют преимущественно однозаходные.

При установке фрезы относительно заготовки необходимо учитывать, какое цилиндрическое зубчатое колесо обрабатывают: прямозубое или косозубое.

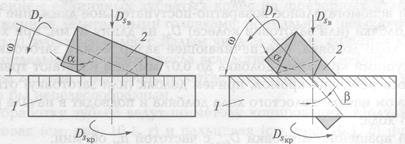

Схема взаимного расположения фрезы и обрабатываемой заготовки при нарезании прямозубых и косозубых цилиндрических колес червячной фрезой по методу обката показана на рис. 10.3, на котором: Dr - вращение червячной фрезы с частотой nф, об/мин; DSкp - вращение заготовки с частотой л3, об/мин; DSb - поступательное вертикальное движение фрезы с подачей sB, мм/об.

При фрезеровании прямозубых колес (рис. 10.3, а) фрезу поворачивают относительно торцовой плоскости колеса на величину угла подъема винтовой линии фрезы w = a.

Рис. 10.3. Схемы нарезания червячной фрезой цилиндрических колес с прямым (а) и косым (б) зубьями:

1 - заготовка; 2 - червячная фреза; w - угол наклона оси фрезы; a - угол подъема витков фрезы; b - угол наклона зубьев детали

Тогда витки фрезы, обращенные к заготовке, принимают положение, параллельное оси заготовки, что обеспечивает нарезание прямых зубьев. Частоту вращения nф, об/мин, фрезы (движение резания) определяют по формуле

пф= 1000 60v/(pdф),

где v - скорость резания, м/с; dф - диаметр фрезы, мм.

Вращение фрезы и вращение заготовки связывают отношением

n3/nф = a/z,

где a - число заходов червячной фрезы; z - число зубьев, нарезаемых на заготовке.

Отсюда следует, что при каждом обороте червячной фрезы заготовка должна получать a/z оборотов.

Вертикальное перемещение фрезы (движение подачи) должно быть таким, чтобы при каждом обороте заготовки фреза опускалась на принятую величину подачи sB, мм/об.

При фрезеровании косозубых колес (рис. 10.3, б) ось фрезы поворачивается относительно торцовой плоскости колеса на угол

w = b ± a,

где b — угол наклона зубьев детали; a - угол подъема витков фрезы.

Знак «+» берут в случае, если направления наклона витков фрезы и зубьев колеса разноименные (одна левая, вторая правая или наоборот), знак «-» — если оба направления одноименны (оба правые или оба левые).

Вращения фрезы и заготовки при нарезании косозубых колес связаны зависимостью

nз/nф = a/z ± D

где D - величина дополнительного числа оборотов заготовки.

Таким образом, каждому обороту фрезы должно соответствовать a/z ± D оборотов заготовки. Знак «+» или «-» означает нарезание правых или левых косых зубьев.

Вертикальное перемещение фрезы при нарезании косых зубьев связано с вращением заготовки той же зависимостью, что и при нарезании прямых зубьев.

Обычно при применении однозаходных шлифованных фрез и тщательной выверке фрезы и заготовки, а также при надлежащем состоянии оборудования можно обеспечить 6-ю степень (а иногда и 5-ю степень) точности.

При применении однозаходных нешлифованных фрез точность обработки зуба обычно не выше 7-й степени. Шероховатость поверхности фрезерованного зуба должна находиться в пределах от Rz 20 до Ra 1,25 мкм.

Зубодолбление долбяком применяют для обработки как прямозубых, так и косозубых колес внутреннего и внешнего зацепления. Зубодолбление дает возможность получать достаточно высокое качество поверхности, поэтому часто применяется в качестве окончательной операции. Подобно фрезерованию червячными фрезами одним долбяком можно обработать зубчатые колеса с данным модулем т и углом зацепления a с различными числами зубьев, по методу обката.

Зубчатые колеса с малым числом зубьев требуют положительной коррекции профиля во избежание подрезания зуба. Однако минимальное число зубьев нормальных колес, которое можно долбить без подрезания ножки, меньше, чем аналогичное число зубьев при зубофрезеровании.

При нарезании зубьев долбяк и заготовка совершают пять движений (см. рис. 10.1, б и в):

1) возвратно-поступательное главное движение долбяка параллельно оси заготовки (движение резания) — рабочее Drp со скоростью vp, м/с, и вспомогательное (холостое) движение DrB со скоростью vB, м/с;

2) вращение долбяка DSкp с круговой подачей sкp, мм/дв. ход;

3) вспомогательное возвратно-поступательное движение отвода долбяка (или заготовки колеса) DDs на длину D, мм, при холостом ходе долбяка, обеспечивающее зазор между заготовкой и режущими кромками долбяка до 0,07 мм, чем избегают трения и износа режущих кромок, причем долбяк (или заготовку) отводят в самом начале холостого хода долбяка и подводят в начале рабочего хода;

4) вращение заготовки DSкp с частотой n3, об/мин;

5) поступательное перемещение DSp долбяка в радиальном направлении с подачей sp, мм/дв. ход.

Зуборезный долбяк обеспечивает непрерывное нарезание зубьев на колесе.

Вращение долбяка с частотой nд и вращение заготовки с частотой n3 связаны уравнением

n3/nд = zA/z,

где zA - число зубьев долбяка; z - число зубьев, нарезаемых на заготовке.

Отсюда следует, что при повороте долбяка на один зуб заготовка также должна повернуться на один зуб.

Скорость v, м/с, вертикального возвратно-поступательного движения долбяка (скорость резания) определяют по формуле

v = 2LnД/ 1000×60

где L - длина хода долбяка с учетом длин врезания и перебега, сумма которых равна 12 мм; nд - число двойных ходов долбяка в минуту.

Круговую подачу sкp измеряют длиной дуги поворота долбяка по делительной окружности за один его двойной ход (мм/дв. ход).

Зубчатые колеса малых модулей (т < 0,5 мм) чаще всего обрабатывают за один рабочий ход. Для больших модулей применяют два, а иногда и три рабочих хода.

Качество поверхности зубчатого венца, обработанного долбяком, как правило, выше, чем обработанного червячной фрезой и обычно находится в пределах Ra 1,25...0,63 мкм.

Фрезерование дисковыми и пальцевыми модульными фрезами уступает фрезерованию червячными фрезами как по точности, так и по производительности. Поэтому фрезерование дисковыми и пальцевыми модульными фрезами ограничивается изготовлением единичных зубчатых колес на фрезерных станках, снабженных делительными головками; нормальных (некорригиро-ванных) зубчатых колес с малым числом зубьев; зубчатых колес циклоидального профиля, когда вследствие недостаточного количества деталей изготовление соответствующей червячной фрезы было бы нецелесообразным.

Обработку зубьев ведут по методу копирования. Модульные дисковая (см. рис. 10.1, г) и пальцевая (см. рис. 10.1, д) фрезы только вращаются, заготовке сообщают продольную подачу DSпр. После прохода фрезой каждой канавки стол станка возвращают обратно, заготовку поворачивают на 1/z и начинают повторный цикл работы для фрезерования следующей канавки и т.д.

Для каждого модуля т и угла зацепления a, а также для каждого числа зубьев колеса z теоретически необходимо иметь специальную фрезу. Учитывая, однако, что при небольшом изменении числа зубьев колеса профиль эвольвенты меняется незначительно, допускается применение комплекта фрез для каждого модуля и угла зацепления. Каждая фреза в комплекте предназначена для нарезания определенного диапазона чисел зубьев. Существуют комплекты, состоящие из 8, 15 и 26 фрез. Каждой фрезе в наборе присваивают свой номер и указывают интервал чисел зубьев, которые можно нарезать данной фрезой. Наибольшее распространение получили комплекты, состоящие из 8 и 15 фрез.

Дисковые зуборезные фрезы для косозубых колес выбирают по нормальному модулю. Номер фрезы из комплекта определяют по фиктивному числу зубьев

z¢ = z/cos3yA

где z - число зубьев колеса; yA - угол наклона зуба на делительном цилиндре.

Дисковые и пальцевые модульные фрезы профилируют по наименьшему числу зубьев обслуживаемого ими диапазона.

Точность фрезерования дисковыми модульными фрезами обычно находится в пределах 8 - 9-й степеней. Даже при применении точно спрофилированных фрез по данному числу зубьев точность не превосходит 8-ю степень. Шероховатость поверхности находится в пределах от Rz 20 до Ra 1,25 мкм.

Накатывание зубчатых колес можно осуществлять как в горячем, так и в холодном состоянии валками или рейками. Применяют накатывание валками, так как при накатывании рейками оборудование оказывается более сложным и, кроме того, для колес значительных диаметров необходимо иметь рейки очень большой длины.

Способ пригоден как для прямозубых, так и косозубых колес, причем одними и теми же валками могут быть накатаны зубчатые колеса с различным числом зубьев. Наиболее распространен способ накатывания двумя валками.

Процесс деформации осуществляют либо при помощи поперечной подачи валков (рис. 10.2, а), либо при помощи продольной подачи заготовки вдоль валков, заранее установленных на требуемое межцентровое расстояние (рис. 10.2, б). В последнем случае валки снабжают заборным конусом. Накатывание с продольной подачей следует считать более целесообразным как в отношении точности, так и производительности.

Для поперечного накатывания используют единичные заготовки, для продольного - либо прутки, которые впоследствии разрезают на отдельные зубчатые колеса, либо единичные заготовки, набираемые на общую оправку.

Валки представляют собой корригированные зубчатые колеса с отношением высоты ножки к высоте головки, обратным этому отношению у накатываемого зубчатого колеса. Желательно иметь валки возможно большего диаметра. При этом увеличивается степень перекрытия и процесс накатывания протекает более плавно; условия деформации металла улучшаются. Материал валков - закаленная легированная сталь (обычно 5ХНМ).

Деление окружности заготовки, диаметр которой определяют по эмпирическим формулам, может быть либо принудительным, либо свободным.

При принудительном делении валки и заготовку связывают кинематически при помощи цепи обката. Для этой цели на оправку вместе с заготовкой устанавливают специальное делительное колесо (колесо Д на рис. 10.2), которое входит в зацепление с зубчатыми колесами, сидящими на одной оси с валками. При продольном накатывании делительное колесо сцепляют непосредственно с валками. После выхода делительного колеса из зацепления с валками его роль выполняет сама накатанная заготовка.

При свободном делении используют силы трения между валками и заготовкой. Чтобы процесс свободного деления обеспечивал требуемое число зубьев, необходимо выбрать диаметр заготовки таким, чтобы на длине ее окружности точно укладывалось желаемое число шагов, равных шагу валка на его наружном диаметре. Однако по мере углубления валков в заготовку скорость валков на их наружном диаметре оказывается больше скорости заготовки на впадинах. Вследствие этого зуб валка стремится сместить зуб заготовки в направлении ее вращения, что часто приводит к разрушению зубьев заготовки у их основания, поэтому принудительное деление обеспечивает лучшее качество зубьев.

Для обеспечения правильности профиля по обеим сторонам зуба рекомендуют реверсирование валков (не менее 3 - 4 раз за цикл обработки).

В холодном состоянии накатывают преимущественно зубчатые колеса малых модулей из цветных металлов.

Стальные заготовки следует предварительно нагревать. Точность накатанных с принудительным делением зубчатых колес в значительной степени зависит от точности валков и колеблется в пределах 7 - 8-й степеней.

Шероховатость поверхности, как правило, Ra 1,25...0,63 мкм.

10.1.3. СПОСОБЫ ЧИСТОВОЙ ОБРАБОТКИ ЗУБЧАТОГО ВЕНЦА У ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС

Зубошлифование применяют в основном для стальных термически обработанных зубчатых колес, однако не исключена возможность шлифования и сырых колес.

Рассмотрим различные способы зубошлифования.

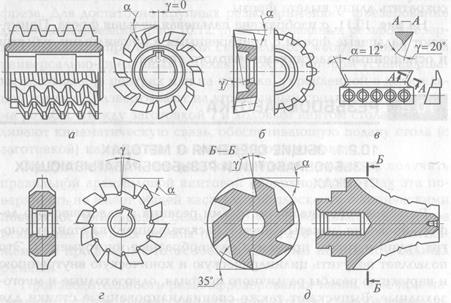

Шлифование профильным кругом (рис. 10.4, а). В качестве режущего инструмента применяют фасонный дисковый круг, профиль которого соответствует профилю впадины зубчатого колеса. Шлифование каждой впадины совершают за несколько проходов, затем следует поворот заготовки на один зуб.

При качественной правке кругов и при точных делительных механизмах, осуществляющих поворот заготовки на один зуб, метод обеспечивает 5-ю степень точности; шероховатость поверхностей соответствует Ra 0,63...0,16 мкм.

Рис. 10.4. Схемы зубошлифования:

а - фасонным дисковым кругом методом копирования; б, в, г - фасонными дисковыми кругами методом обката; д - абразивным червяком методом обката

Шлифование дисковыми кругами (по методу обката). Во всех применяемых способах, схемы которых приведены на рис. 10.4, б—г, шлифующие поверхности кругов образуют воображаемую рейку, по которой происходит обкат заготовки. Заготовка, помимо движения обката, имеет возвратно-поступательное движение подачи для того, чтобы шлифование могло осуществляться на всей ширине зубчатого венца. После шлифования двух профилей (правого и левого) следует поворот заготовки на один зуб. Описанный способ применяется в основном для модулей т > 1 мм и обладает низкой производительностью.

Достоинство этих способов состоит в легкости правки кругов. Правку проводят либо по торцам круга, либо по конической поверхности. Правка легко может быть автоматизирована.

Точность, получаемая при применении описанных способов, - 5-я степень, качество поверхности Ra 1,25...0,32 мкм.

Шлифование абразивным червяком (по методу обката). По характеру способ (рис. 10.4, д) сходен с зубофрезерованием червячными фрезами. В качестве инструмента применяют шлифовальный круг, на цилиндрической поверхности которого путем накатывания наносят однозаходную винтовую нитку. Вследствие незначительности угла подъема нитки абразивный червяк не поворачивают на угол подъема нитки, а устанавливают перпендикулярно оси шлифуемого прямозубого цилиндрического колеса. Между абразивным червяком и колесом, установленным в центрах на оправке, есть необходимая для червячной передачи кинематическая связь. Заготовка в процессе резания имеет вертикальную подачу вдоль своей оси. После каждого двойного хода заготовки последнюю можно автоматически подавать в радиальном направлении (на шлифовальный круг), после чего процесс шлифования повторяется. При шлифовании косозубых колес заготовку поворачивают на угол наклона зубак а подача остается вертикальной.

Этим способом можно шлифовать зубчатый венец как по целому металлу заготовки (для т < 0,5 мм), так и заготовки с предварительно выполненным зубчатым венцом. Шероховатость поверхности после шлифования Ra 1,25...0,16 мкм, точность — 5-й степени.

Притирку зубчатых колес в качестве способа окончательной обработки зубчатого венца применяют преимущественно для термически обработанных стальных зубчатых колес. Однако он пригоден и для нетермообработанных колес из различных металлов. В промышленности притирка распространена значительно шире, чем зубошлифование из-за относительной простоты процесса и в связи с более высокой производительностью.

Рис. 10.5. Схема притирки зубчатого колеса тремя притирами-колесами с параллельными осями: 1 — притиры; 2 — заготовка

Процесс притирки производителен и экономичен лишь при небольших припусках под притирку (как правило, регламентированные припуски не оставляют).

В качестве притиров применяют зубчатые колеса того же модуля, но с уменьшенной толщиной зубьев. Притиры изготавливают из более мягкого материала, чем обрабатываемое колесо, и шаржируют абразивами (для стальных колес чаще всего применяют серый перлитный чугун).

Процесс притирки осуществляют путем взаимного обкатывания заготовки 2 и притиров 1 (одного или нескольких) без принудительной цепи обката (рис. 10.5). Притиры постепенно сближают (Dst); притираемая заготовка 2 нагружается тормозным моментом и получает вращение от притиров. В процессе обработки проводят периодическое реверсирование притиров.

Точность притирки находится в пределах 5-й степеней. Качество поверхности после притирки, как правило, очень высокое (Ra 0,63...0,04 мкм) и в значительной мере зависит от типа и зернистости применяемого абразива. Для притирки применяют пасты ГОИ, электрокорундовые пасты и другие зернистостью 80...50 мкм. При применении более мелких паст (28... 14 мкм и выше) процесс притирки превращается в процесс зубополирования, который часто применяют для окончательной отделки колес (после притирки).

Помимо притиров-колес используют червячные притиры (притиры в виде однозаходных червяков), изготовленные из мягких металлов или из твердых сортов дерева (пальма, дуб, бук).

Шевингование обеспечивает достаточно высокую и притом стабильную степень точности зубчатого венца и хорошее качество поверхности. Этот процесс высокопроизводителен и экономичен (во много раз дешевле шлифования) и весьма прост в обслуживании.

Сущность процесса шевингования состоит в снятии с поверхности зубьев колеса весьма тонких волосообразных стружек режущим инструментом - шевером, находящимся в плотном зацеплении с обрабатываемым колесом.

Различают шевингование шевером-рейкой, дисковым шевером (рис. 10.6, а), представляющим собой косозубое колесо того же модуля с зубьями, перерезанными кольцевыми или винтовыми канавками, образующими режущие кромки (рис. 10.6, б). Применяют также шевингование червячным шевером.

Для косозубых колес применяют косозубые шеверы с углом наклона зуба, отличным от угла наклона зуба шевингуемого колеса. В отдельных случаях для косозубых колес можно применять прямозубые шеверы.

Снятие стружки происходит благодаря наличию осевого скольжения в зацеплении, которое достигается скрещиванием осей шевера 1 (см. рис. 10.6, а) и заготовки 2 (обрабатываемое зубчатое колесо) и осевым возвратно-поступательным перемещением заготовки 2 относительно шевера DSnp. Шеверу сообщают возвратно-вращательное движение Dr При изменении направления перемещения заготовки вращение шевера реверсируют (для равномерности обработки правых и левых профилей). Заготовки свободно устанавливают в центрах станка, на оправках, и приводят во вращение DSnp шевером.

После каждого двойного хода заготовки инструментальную головку с шевером подают в радиальном направлении Dsv Скоростью резания в этом случае является составляющая v, а главным движением — вращательное движение шевера vm, так как vm > v. Полный цикл обработки включает в себя несколько рабочих ходов заготовки (которым предшествует радиальная подача шевера) и несколько зачистных ходов (без подачи шевера на глубину).

Рис. 10.6. Шевингование зубчатых колес дисковым шевером:

а — схема шевингования; б — зуб шевера; 7 — шевер; 2 — заготовка; 3 — зуб шевера; v, v3 — осевая и окружная скорости заготовки; уш — окружная скорость шевера

Точность шевингования — обычно 5-я степень (если у заготовок 8 — 9-я степень). Шероховатость поверхности после шевингования Ra 0,25...0,32 мкм.

В настоящее время шевингованию подвергают зубчатые колеса с модулем не менее 0,3 мм. Меньшие модули не шевингуют из-за сложности изготовления шеверов.

Обкатывание зубчатых колес заключается в воспроизведении плотного зацепления обрабатываемого колеса с закаленными эталонными колесами. В процессе обкатывания вследствие смятия поверхностных гребешков обеспечивается достаточно высокое качество поверхности и высокая поверхностная твердость зубьев. Производительность процесса очень высока (обкатывание одного колеса занимает несколько секунд). Процесс весьма прост и легко может быть автоматизирован.

Обкатыванию можно подвергать колеса из различных металлов, но твердостью до 30...32 HRC.

В качестве эталонных колес применяют колеса того же модуля из инструментальных легированных сталей 9ХС, ХВГ и др. с высокой твердостью после термообработки. Соотношение высоты ножки и головки зуба у эталонного колеса несколько отличается от этого соотношения у обрабатываемого колеса. Толщина зуба эталона больше толщины зуба колеса на величину регламентированного бокового зазора в зацеплении. Схема обкатывания тремя эталонами аналогична изображенной на рис. 10.5.

Применяют обкатывание одним эталонным колесом.

Приработка зубчатых колес заключается во взаимном обкатывании двух колес, которые впоследствии будут работать в паре. Приработка может проводиться либо непосредственно в сборочной единице в процессе монтажа, либо на специальных установках.

Для ускорения процесса приработки между зубьями вводят притирочное вещество — абразив, однако приработку часто проводят и без абразива. После приработки с абразивом колеса должны быть тщательно промыты.

10.1.4. СПОСОБЫ ПОЛУЧЕНИЯ ЗУБЧАТОГО ВЕНЦА У ЧЕРВЯЧНЫХ И КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС

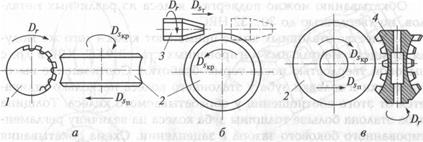

Зубонарезание у червячных колес. Зубчатый венец червячных колес чаще всего нарезают на зубофрезерных станках червячными фрезами, причем размеры фрез должны соответствовать размерам червяка, с которым будет зацепляться данное червячное колесо. Разница заключается лишь в том, что наружный диаметр червячной фрезы на 0,5т (т — модуль колеса) больше наружного диаметра червяка. Это обеспечивает фрезерование впадины на полную глубину.

Ось фрезы устанавливают перпендикулярно оси колеса. Фрезерование можно осуществлять либо с поперечной подачей заготовки 2 на фрезу 1 (рис. 10.7, а), либо с продольной подачей фрезы вдоль оси фрезы. В последнем случае фрезу снабжают заборным конусом и между заготовкой 2 и фрезой 3 сразу устанавливают требуемое расстояние между осями (рис. 10.7, б).

Фрезерование с поперечной подачей заготовки обеспечивает большую производительность (вследствие малой величины перемещения заготовки). Однако фрезерование с продольной подачей фрезы обеспечивает большую точность, так как в этом случае чистовые зубья фрезы, не участвуя в черновом резании, дольше сохраняют качество своих режущих кромок.

Рис. 10.7. Нарезание червячных колес:

а — с поперечной подачей заготовки; б — с продольной подачей фрезы; в — глобоидной червячной фрезой; 1,3,4 — фрезы; 2 — заготовка

Только с продольной подачей можно правильно обработать червячные колеса с большими углами наклона зуба.

Зубонарезание у червячных колес для глобоидных передач осуществляется глобоидной червячной фрезой 4 (рис. 10.7, в). Глобоидальная передача (глобоидная передача) - разновидность червячной передачи, в которой начальная поверхность червяка образована вращением дуги начальной окружности колеса относительно оси червяка.

На всех трех схемах стрелками показаны движения, встречающиеся при нарезании зубьев: Dr — вращательное движение фрезы (движение резания); DSn и DSt — движения подачи (поперечное заготовки и тангенциальное фрезы) и DSicp — вращательное движение заготовки, кинематически согласованное с вращательным движением фрезы DT.

Чистовую обработку червячных колес осуществляют чаще всего притиркой или прикаткой с эталонным червяком или шевингованием червячным шевером. Применяют также приработку червячного колеса и червяка непосредственно в механизме.

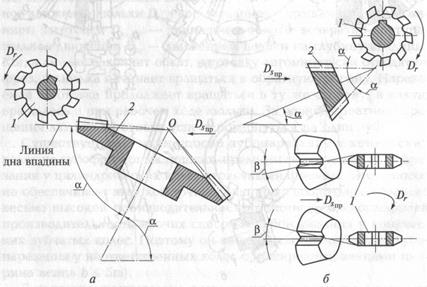

Зубонарезание у конических прямозубых колес. Метод копирования широко применяют при черновом (предварительном) нарезании, а также при изготовлении неответственных колес с неширокими венцами. В этих случаях можно использовать обычные универсально-фрезерные станки и дисковые модульные фрезы (рис. 10.8). Заготовку устанавливают на шпинделе делительной головки, причем шпиндель поворачивают на угол а, равный половине угла конуса по впадинам (рис. 10.8, а). После прорезки одной впадины (с продольной подачей стола) заготовку поворачивают на один зуб. Фрезы подбирают по наибольшему модулю.

Если венец колеса достаточно широкий, то описанный способ не может быть применен вследствие больших погрешностей формы зуба. В этом случае при отсутствии специального оборудования может быть применен способ фрезерования каждой впадины за два рабочих хода (рис. 10.8, б). Делительную головку (на рис. не показана) устанавливают на поворотный стол и первоначально поворачивают на некоторый угол р против часовой стрелки. После прорезки всех впадин делительную головку поворачивают на такой же угол в противоположную сторону и вторично фрезеруют все впадины. Фрезы подбирают по наименьшему модулю. При этом форма зуба оказывается более или менее правильной, однако значительные погрешности профиля делают этот способ пригодным лишь для неответственных колес.

Метод обката более широко распространен в машиностроении.

Рис. 10.8. Схемы нарезания зуба конического колеса дисковой модульной фрезой методом копирования:

а — за один рабочий ход; б — за два рабочих хода; 7 — дисковая фреза; 2 — заготовка; а — половина угла конуса впадин; р — половина угла поворота стола между двумя рабочими ходами

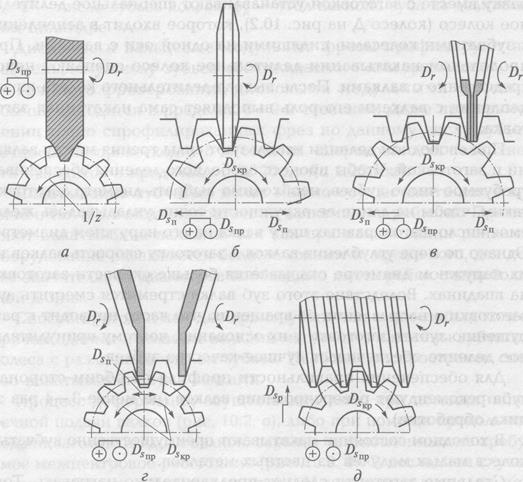

Нарезание зубьев проводят чаще всего на зубострогальных станках двумя резцами, профиль которых соответствует исходному контуру плоского колеса. В процессе резания воспроизводится зацепление нарезаемого колеса (заготовки) 1 с воображаемым производящим зубчатым (рис. 10.9, о) колесом 2 (кольцевой рейкой) . После каждого цикла обката происходит поворот заготовки на один зуб.

На рис. 10.9, а приведена принципиальная схема нарезания конического прямозубого колеса двумя зубострогальными резцами 4. На схеме стрелками отмечены движения, участвующие в процессе нарезания. Возвратно-поступательное движение резцов (рабочее Dr и вспомогательное DrJ в процессе нарезания является движением скорости резания; возвратно-вращательное движение механизма обкатки (люльки 3) DSкp, согласованное с возвратно-вращательным движением заготовки колеса Dкр1 — движением обкатки; возвратно-вращательное движение заготовки 1 служит для установки на глубину впадины и отвода бабки и, наконец, прерывистое вращательное движение заготовки на 1/z (z — число нарезанных зубьев) — делительным движением, и осуществляется тогда, когда заготовка и резцы отведены друг от друга.

Рис. 10.9. Нарезание конических прямозубых колес методом обката:

а — двумя зубострогальными резцами; б — двумя дисковыми сборными фрезами; 1 — нарезаемое колесо (заготовка]; 2 — производящее зубчатое колесо; 3 — люлька; 4 — зубострогальный резец; 5 — фреза

На рис. 10.9, б дана схема нарезания конического прямозубого колеса по методу обката двумя дисковыми сборными фрезами 5. Этот способ повышает производительность в 3 — 5 раз по сравнению с зубостроганием за счет применения вращающегося многорезцового инструмента вместо двух зубострогальных резцов, совершающих возвратно-поступательное движение, и позволяет нарезать колеса без предварительного прорезания впадин.

Вращательное движение дисковых фрез Д., указанное на схеме, является движением скорости резания; возвратно-вращательное движение люльки Ds , согласованное с вращательным движением заготовки Цукр1, — движением обката; возвратно-поступательное движение Dst — движением подачи на глубину впадины. Когда люлька закончит обкат, заготовку автоматически отводят от фрез, и люлька начинает вращаться в обратную сторону. Нарезаемая заготовка продолжает вращаться в ту же сторону, в какую вращалась и при рабочем ходе люльки. За период обратного вращения люльки заготовка успеет повернуться на один зуб.

Существует еще один способ зубонарезания у конических колес на зубофрезерных станках, предназначенных для зубонарезания у цилиндрических колес червячными фрезами. Этот способ не обеспечивает высокой точности по профилю, однако обладает весьма высокой производительностью, намного превосходящей производительность прочих способов зубонарезания у конических зубчатых колес. Поэтому он весьма целесообразен для зубонарезания у неответственных колес с неширокими венцами (ширина венца b < 5т).

В качестве инструмента применяют специальную дисковую фрезу, зубья которой расположены по винтовым виткам многоза-ходного червяка (рис. 10.10, а). Число зубьев равно числу заходов червяка и обычно принимается равным четырем.

Заготовку устанавливают в специальном приспособлении, укрепленном на столе станка, и связывают с движением стола. Между заготовкой и инструментом устанавливается кинематическая связь, соответствующая зацеплению колеса с z-заходным червяком (z — число зубьев фрезы). Каждый следующий зуб начинает обработку следующей впадины; таким образом, деление происходит непрерывно. Фреза имеет продольную подачу DSnp вдоль образующей конуса впадин (схема обработки изображена на рис. 10.10, б).

Рис. 10.10. Нарезание конических зубчатых колес специальной дисковой фрезой с винтовыми зубьями:

а — специальная дисковая фреза с винтовыми зубьями; б — схема нарезания конических зубчатых колес фрезой с винтовыми зубьями; 7 — заготовка; 2 — фреза; у — передний угол

10.1.5. ЗУБОРЕЗНЫЕ ИНСТРУМЕНТЫ

Червячная модульная фреза (рис. 10.11, а) представляет собой винт с прорезанными перпендикулярно к виткам канавками. В результате этого на червяке образуются режущие зубья, расположенные по винтовой линии. Профиль зуба фрезы в нормальном сечении имеет трапецеидальную форму и представляет собой зуб рейки с передним у и задним а углами заточки. Червячные фрезы изготавливают однозаходными и многозаходными. Чем больше число заходов, тем выше производительность фрезы, но ниже точность. Червячными модульными фрезами нарезают цилиндрические колеса с прямыми и косыми зубьями и червячные колеса.

Зуборезный долбяк (рис. 10.11, б) представляет собой зубчатое колесо, зубья которого имеют эвольвентный профиль с передним g и задним a углами заточки. Различают два типа долбяков для нарезания цилиндрических колес: прямозубые (с прямыми зубьями) и косозубые (с косыми зубьями).

Зубострогальный резец (рис. 10.11, в) имеет призматическую форму с соответствующими углами заточки и прямолинейной режущей кромкой. Передний у и задний а углы образуются при установке резца в резцедержателе станка. Такие резцы применяют попарно для нарезания конических зубчатых колес с прямыми зубьями.

Дисковые модульные фрезы (рис. 10.11, г) представляют собой фасонные дисковые фрезы, профиль которых соответствует профилю впадины между зубьями цилиндрического зубчатого колеса. Форма и размеры дисковых модульных фрез стандартизированы. Такие фрезы имеют затылованные зубья, т.е. линия пересечения плоскости, перпендикулярной к оси фрезы, с задней поверхностью зуба является спиралью Архимеда, что позволяет при переточке зуба по его передней поверхности сохранять профиль зуба.

Дисковые модульные фрезы бывают черновые и чистовые. Черновые фрезы применяют для предварительного прорезания впадин между зубьями колес, а чистовые — для окончательного нарезания зубьев.

Рис.10.11. Инструменты для нарезания зубчатых колес методами обката (а, б, в) и копирования (г, д):

а – червячная мудульная фреза; б – зуборезный долбяк; в – зубострогальный резец; г, д – дисковая и пальцевая модульные фрезы

Дисковые модульные фрезы имеют ограниченное применение в машиностроении. Их используют главным образом при ремонтных работах, а также при мелкосерийном изготовлении зубчатых колес в тяжелом машиностроении. Этими фрезами нарезают сравнительно неточные цилиндрические зубчатые колеса (9—10-й степени точности) с прямыми и косыми зубьями, а также конические колеса с прямыми зубьями.

Для скоростной черновой обработки зубьев средних и крупных модулей используют твердосплавные дисковые фрезы сборной конструкции.

Пальцевые модульные фрезы применяют в тяжелом машиностроении для фрезерования прямозубых и косозубых шевронных и многошевронных зубчатых колес крупных модулей (т = 10 мм и более). Пальцевые модульные фрезы бывают черновые и чистовые. Фрезы эти не стандартизированы. Они состоят из двух частей — режущей и хвостовой (крепежной). Обычно хвостовая часть для закрепления имеет резьбовое отверстие, что позволяет сократить длину вылета фрезы.

На рис. 10.11, д изображена пальцевая цельная фреза. Применяют пальцевые фрезы с приваренными клиновидными зубьями и оснащенные пластинками твердого сплава.

Дата добавления: 2015-08-21; просмотров: 7033;