РЕЗЬБООБРАБОТКА

10.2.1. ОБЩИЕ СВЕДЕНИЯ О МЕТОДАХ РЕЗЬБООБРАБОТКИ И РЕЗЬБООБРАБАТЫВАЮЩИХ СТАНКАХ

Резьбу изготавливают методами резания и пластического деформирования (накатыванием и раскатыванием) на станках многих групп и типов, применяя разнообразные инструменты. Это позволяет получить цилиндрическую и коническую внутреннюю и наружную резьбы различного профиля, однозаходные и много-заходные. Выпускают также специализированные станки для образования резьбы нарезанием или накатыванием (раскатыванием).

Наружные резьбы нарезают резцами, гребенками, круглыми плашками, резьбонарезными головками, групповыми фрезами, резцовыми головками («вихревым методом»), шлифовальными кругами. Внутренние резьбы нарезают резцами, гребенками, метчиками, резьбонарезными головками, фрезами.

Нарезание резьб осуществляют на токарных, револьверных, сверлильных (внутренних - метчиками, наружных - круглыми плашками, резьбонарезными головками с круглыми гребенками), болторезных (наружных) или гайконарезных (внутренних резьб), фрезерных, резьбофрезерных, резьбошлифовальных станках и токарных автоматах.

Рассмотрим обработку резьб на резьбообрабатывающих станках. Резьбообрабатывающие станки, как и зубообрабатывающие, относят к 5-й классификационной группе станков (резьбофрезер-ные - к 5-му, резьбошлифовальные - к 8-му типам этой группы). Резьбообрабатывающие станки (с вертикальной и горизонтальной компоновкой шпинделя) имеют один-два или более шпинделя, работают как полуавтоматы и автоматы.

10.2.2. РЕЗЬБОНАРЕЗАНИЕ НА РЕЗЬБОФРЕЗЕРНЫХ СТАНКАХ

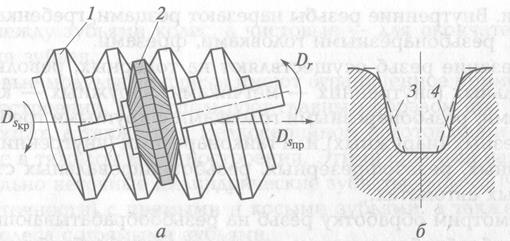

Движение резания Dr (вращательное) в этом случае совершает фреза. Для достаточно крупных резьб применяют фрезерование дисковыми фрезами (рис. 10.12, а) на специальных резьбофрезерных станках, а при отсутствии специального оборудования - на универсально-фрезерных станках. Стол, на котором устанавливают заготовку (в центрах или на оправке, укрепленной в делительной головке), развертывают на угол, равный среднему углу подъема резьбы. Между заготовкой 1 и ходовым винтом стола устанавливают кинематическую связь, обеспечивающую подачу стола (с заготовкой) на один шаг за один оборот заготовки.

Следует отметить, что резьбофрезерованием нельзя получить правильной архимедовой винтовой поверхности, так как эта поверхность не имеет общей касательной плоскости с коническими поверхностями фрезы. Вследствие этого возникает некоторое искажение профиля резьбы (на рис. 10.12, б пунктир - неискаженный профиль). Это особенно ощутимо на прямоугольных резьбах.

Производительность резьбофрезерования выше, чем при нарезании резцом, однако она уступает другим способам нарезания резьбы. Чистота поверхности резьбы вследствие прерывистости процесса резания ниже, чем при токарной обработке резьбы. С уменьшением подачи и увеличением числа зубьев фрезы качество поверхности улучшается.

Рис. 10.12. Резьбофрезерование дисковой фрезой:

а - схема фрезерования; б - профиль резьбы; 1 - заготовка; 2 - фреза; 3,4 - теоретический и получаемый профили

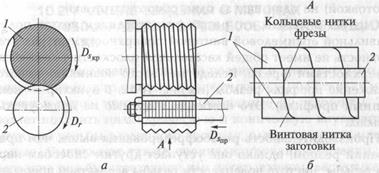

Для нарезания мелких крепежных резьб большого диаметра широко применяют фрезерование групповыми (гребенчатыми) фрезами 2 (рис. 10.13, а) на специальных резьбофрезерных станках. Ось фрезы 2 устанавливают параллельно оси заготовки 1, и фрезерование всех ниток осуществляют одновременно.

Рис. 10.13. Резьбофрезерование групповой (гребенчатой) фрезой:

а - движения фрезы и заготовки; б - взаимное расположение ниток фрезы и заготовки; 1 - заготовка; 2 фреза

За один оборот заготовки фреза подается вдоль оси на один шаг. Для полного резьбообразования с учетом врезания необходимо несколько больше одного оборота заготовки (порядка 1,25), в связи с чем длину гребенчатой фрезы берут обычно на 2 — 3 нитки больше по сравнению с длиной нарезаемой резьбы.

Этот способ значительно производительнее фрезерования дисковой фрезой. Его можно применять как для наружной, так и для внутренней резьбы. Однако в отношении точности он уступает способу фрезерования дисковой фрезой. Так как направление кольцевых ниток фрезы не совпадает с направлением винтовой нитки резьбы детали (рис. 10.13, б), возникает значительная погрешность профиля. Погрешность тем меньше, чем меньше угол подъема резьбы, поэтому этот способ целесообразно применять только для резьб малого шага и большого диаметра.

Групповыми (гребенчатыми) фрезами с кольцевыми канавками нарезают и внутренние резьбы. Движение подачи (как вдоль оси, так и на врезание) в этом случае совершает заготовка.

10.2.3. РЕЗЬБОНАРЕЗАНИЕ НА БОЛТОРЕЗНЫХ И ГАЙКОРЕЗНЫХ СТАНКАХ

Болторезные станки предназначены для нарезания наружных резьб в болтах и других деталях. При нарезании резьбы, например, на одношпиндельном болторезном станке заготовку закрепляют в тисках, установленных на суппорте. Движение подачи суппорт получает от ходового винта, вращающегося от шпинделя через гитару деления, таким образом, что за один оборот шпинделя суппорт перемещается на шаг резьбы. При этом суппорт перемещает заготовку к закрепленной на шпинделе резьбонарезной самораскрывающейся головке с тангенциальными гребенками (см. рис. 7.14, в), расположенными по касательной к нарезаемой поверхности. После нарезания резьбы резьбонарезная головка автоматически раскрывается, суппорт совершает холостой ход, головка закрывается, и цикл повторяется. Открывать и закрывать резьбонарезную головку на станке можно и вручную (см. рис. 7.14).

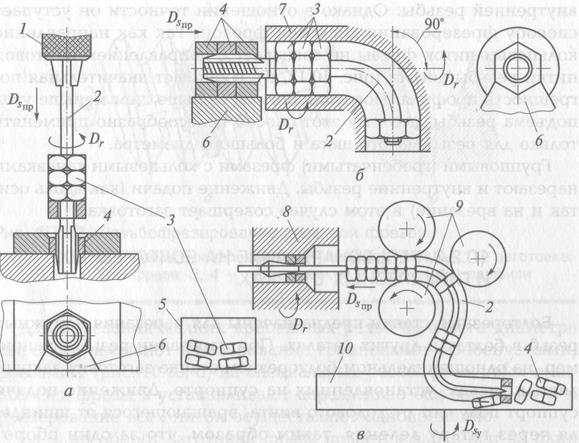

Рис. 10.14. Способы нарезания резьбы в гайках метчиками:

а - с длинным прямым хвостовиком; б - с изогнутым хвостовиком в невращающихся заготовках; в - с изогнутым хвостовиком во вращающихся заготовках; 1 - цанговый патрон; 2 - хвостовик метчика; 3 - готовые гайки; 4 - заготовки; 5 - тара; 6 - приспособление (направляющие); 1 - шпиндель; 8 - патрон; 9 - подающие ролики; 10 - вращающийся бункер

На гайконарезных автоматах и полуавтоматах осуществляют нарезание резьбы в гайках при крупносерийном и массовом производстве метчиками с прямыми (рис. 10.14, а) или изогнутыми хвостовиками (рис. 10.14, б, в).

При резьбонарезании вращающимся метчиком с длинным прямым хвостовиком (см. рис. 10.14, а) гайки по мере нарезания надеваются на хвостовик 2. После того как хвостовик полностью заполняется гайками, метчик вынимается из цангового патрона 1 и гайки 3 удаляют с хвостовика 2. Эти метчики изготавливают для резьб диаметром до 52 мм.

При резьбонарезании вращающимся метчиком с изогнутым хвостовиком (см. рис. 10.14, б) метчик вместе со специальной головкой получает вращение от шпинделя 7. Нарезаемые заготовки 4 из бункера подают к направляющим 6, устанавливают на них и прижимают толкателем к вращающемуся метчику (бункер и толкатель на рисунке не показаны). Гайки перемещаются по метчику и по изогнутому хвостовику и сбрасываются в зону готовых изделий.

При резьбонарезании во вращающихся заготовках метчиком (его режущая часть показана условно) с изогнутым хвостовиком (см. рис. 10.14, в) заготовки, находящиеся во вращающемся бункере, постепенно нанизываются на хвостовик 2 метчика, который расположен по касательной к направлению перемещения заготовок. Под давлением следующих гаек и в результате вращения подающих роликов 9 заготовки передвигаются к рабочей части метчика. Вращающийся патрон 8 сообщает им вращательное движение, благодаря чему они перемещаются по метчику, и после резьбонарезания готовые гайки сбрасываются в тару.

Гаечные метчики изготавливают со шлифованным профилем. При резьбонарезании во всех случаях продольная подача заготовки (или инструмента) равна шагу резьбы Р.

10.2.4. РЕЗЬБООБРАБОТКА НА РЕЗЬБОНАКАТНЫХ СТАНКАХ

Накатывание резьбы - один из наиболее производительных и экономичных способов изготовления резьбы в условиях массового и серийного производства.

Накатывать можно как наружные, так и внутренние (раскатывание) резьбы, одно- и многозаходные, цилиндрические и конические. Преимущества накатывания резьбы по сравнению с резьбонарезанием: меньшая стоимость, меньший расход инструмента, экономия материала, более высокая производительность и более высокая прочность резьбы.

Накатывание резьбы можно осуществлять на углеродистых, легированных, нержавеющих сталях, на медных, алюминиевых, титановых сплавах, если их относительное удлинение не меньше 12%, а твердость менее 35 HRC. В отдельных случаях можно накатывать резьбу при меньшей пластичности и большой твердости металла (относительное удлинение не меньше 8 %, а твердость - до 40 HRC), но стойкость резьбонакатного инструмента при этом резко снижается.

Резьбонакатные станки подразделяют на станки с плоскими и круглыми плашками. При накатывании резьбы плоскими плашками заготовку прокатывают между двумя плашками, на рабочие поверхности которых наносят развертки винтовых ниток накатываемой резьбы. Направление ниток у плашек одинаковое, но противоположное направлению ниток резьбы детали. Угол между направлениями ниток на двух противоположных плашках равен двойному среднему углу подъема резьбы.

Так как винтовая поверхность резьбы не развертывается в плоскость, теоретически правильного профиля при накатывании не получается. Однако при небольших углах подъема и небольшой глубине резьбы эта методическая погрешность невелика.

Накатывание роликами (круглыми плашками) применяют чаще, чем накатывание плоскими плашками.

На роликах есть винтовые нитки, направление которых противоположно винтовым ниткам нарезаемой резьбы. Средний угол подъема и шаг резьбы роликов должны быть равны среднему углу подъема а и шагу резьбы Р накатываемой заготовки. Так как средний диаметр роликов обычно во много раз больше среднего диаметра заготовки, ролики выполняют многозаходными. При накатывании метрических резьб число заходов ролика равно частному от деления средних диаметров резьбы ролика и заготовки.

В силу того обстоятельства, что наружные диаметры роликов формуют внутренний диаметр резьбы, а внутренние диаметры роликов - наружный диаметр резьбы, происходит некоторое искажение профиля резьбы на заготовке, так как углы подъема ниток на этих диаметрах у роликов и заготовки не совпадают. Однако при небольших углах подъема и небольшой глубине профиля эти погрешности, подобные рассмотренным ранее при плоском накатывании, невелики.

Для накатывания наружных резьб применяют также резьбонакатные плашки и головки, резьбовые сегменты, а для раскатывания внутренних резьб - раскатники (метчики-накатники), роликовые раскатки и самонарезающие винты.

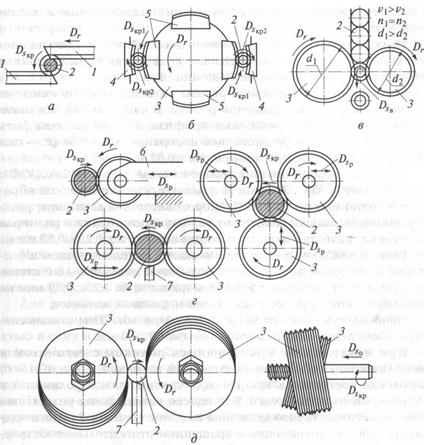

Существуют три основных способа накатывания резьбы (рис. 10.15): с тангенциальной или радиальной подачами инструмента на накатываемую заготовку и с осевой (продольной) подачей инструмента или заготовки.

Накатывание наружных резьб с тангенциальной подачей инструмента можно проводить плоскими или сегментными плашками и цилиндрическими роликами.

Накатывание наружной резьбы плоскими плашками (рис. 10.15, а) проводят на плосконакатных станках (автоматах) или на поперечно-строгальных станках, приспособленных для накатывания резьбы.

Рис. 10.15. Способы накатывания резьбы:

а - плоскими плашками; б - вращающимся роликом с сегментными плашками и неподвижными сегментными плашками; в - двумя роликами разных диаметров; г - роликами с их радиальной подачей; д - роликами (оси которых параллельны или скрещиваются) с осевой подачей заготовки; 1 - плоские плашки; 2 - заготовка; 3 - ролики; 4, 5 - неподвижные и вращающиеся сегментные плашки соответственно; 6 - державка; 7 - стойка; v1, v2 - окружные скорости; n1, n2 - частоты вращения; d1, d2 - диаметры роликов

Одна из плашек 1, называемая неподвижной, закреплена в плашкодержателе станины станка. Вторая (верхняя) плашка 1, называемая подвижной, закреплена в выемке ползуна, совершающего прямолинейное возвратно-поступательное движение в направляющих станины. Когда ползун с подвижной плашкой находится в крайнем заднем положении, заготовка 2 обрабатываемого изделия вталкивается специальным толкателем в пространство между плашками. При движении ползуна вперед заготовка под действием силы трения начинает вращаться вокруг своей оси и поступательно перемещаться вдоль плашек. Клинообразные нарезки плашек при этом постепенно вдавливаются в тело заготовки, образуя углубления, а излишек вытесненного металла заполняет впадины нарезок плашек. Прокатившись по всей поверхности последних, изделие с окончательной резьбой (при крайнем переднем положении ползуна) автоматически выпадает в приемник обработанных деталей.

Основные элементы плашек - это заборный участок, выполняющий работу формообразования резьбы; калибрующий участок, выполняющий калибрование резьбы; сбрасывающий участок (на неподвижной плашке), облегчающий освобождение накатанной детали.

Подвижная плашка длиннее неподвижной, что исключает «затаскивание» детали при обратном ходе подвижной плашки и обеспечивает освобождение накатанной детали.

Направление угла подъема резьбы на плашках противоположно направлению накатываемой резьбы. В направлении оси накатываемой заготовки резьбовые профили плашек должны быть сдвинуты (считая от установочной поверхности) на 0,5Р (Р — шаг резьбы) с допустимым отклонением ±0,02 мм.

Накатные плашки изготавливают из стали марок Х12У; Х12Ф1; Х12ТФ; Х6ВФ; 9ХС. Твердость плашек после термической обработки составляет 58...62 HRC. Шероховатость поверхности резьбы накатной плашки зависит от исходного состояния и размеров заготовки, качества плашек и соответствует Ra 1,25...0,32 мкм.

Способ наиболее широко применяют в крупносерийном и особенно в массовом производстве резьбовых деталей 6 - 8-й степеней точности с шероховатостью поверхности Ra 1,25...0,32 мкм на деталях из конструкционных сталей и цветных металлов.

Наибольший диаметр накатываемой резьбы 27 мм, наименьший 1 мм; длина накатываемой резьбы 60...80 мм.

При накатывании вращающимся роликом с сегментом и неподвижным сегментом (сегментной плашкой) (рис. 10.15, б) заготовка поступает в зазор между вращающимся роликом 3 и неподвижным сегментом 4. В процессе накатывания резьбы она совершает планетарное движение вместе с роликом 3 относительно его оси с одновременным вращением относительно собственной оси с незначительным скольжением. В результате на поверхности заготовки получается отпечаток резьбы инструмента. Резьба на плашке 5 и сегменте 4 - многозаходная с одинаковыми углами подъема. Для накатывания правой резьбы резьба на плашке левая, а на сегменте правая; для накатывания левой резьбы резьба на плашке правая, а на сегменте левая.

Накатывание резьбы вращающимся роликом и неподвижным сегментом проводят на специальных резьбонакатных станках или на специальных приспособлениях, устанавливаемых на токарном станке. В простейшем случае заготовка при помощи толкателя захватывается вращающимся цельным резьбовым роликом и прокатывается между ним и неподвижно закрепленным резьбовым сегментом.

Чтобы повысить производительность труда и устранить отжатие ролика, с противоположной стороны сегмента устанавливают второй сегмент и одновременно накатывают две заготовки. На планетарном накатном станке (см. рис. 10.15, б) монтируют две неподвижные (вогнутые) 4 и четыре подвижные (выпуклые) 5 плашки (сборный ролик). При наличии двух бункеров для заготовок 2 и двух загрузочных устройств, за один оборот может быть накатано восемь заготовок, что обеспечивает высокую производительность станка.

Простота схемы и соответственно конструкции резьбонакатных устройств для планетарного накатывания резьбы позволяет легко осуществить этот процесс при отсутствии специального оборудования в условиях любого предприятия.

Способ применяют для малых по диаметру крепежных винтов с допусками по 8-й степени точности. Недостатки способа - сложность изготовления резьбы на сегментах и малая стойкость цельных или сборных роликов.

Накатывание двумя роликами разного диаметра с тангенциальной подачей заготовок на проход между роликами (рис. 10.15, в) используется для изготовления резьб диаметром до 10 мм.

Два резьбонакатных ролика 3, установленные на требуемом межосевом расстоянии, вращаются с различной окружной скоростью в одну и ту же сторону. Оси роликов параллельны оси заготовки. Подача заготовок 2, поступающих из загрузочного устройства в зазор между роликами, осуществляется благодаря тому, что комплект состоит из двух роликов разного диаметра, а при накатывании им сообщается равная частота вращения. Разность окружных скоростей создает усилие проталкивания заготовок между роликами.

Чтобы происходило самозатягивание заготовок, необходимо соблюдение такого соотношения диаметров накатных роликов и заготовки, при котором f > tga, где f - коэффициент трения между роликами и заготовкой; a - угол захвата заготовки роликом.

Для накатывания по описанному способу можно применять как стандартные двухроликовые накатные станки, так и специальные накатные автоматические станки.

Резьба, накатанная роликами рассматриваемого способа, соответствует 6-й степени точности и шероховатости поверхности Ra 1,25...2,5 мкм.

Накатывание наружных резьб с радиальной подачей инструмента осуществляют одним, двумя или тремя роликами 3 (рис. 10.15, г).

Накатывание одним роликом применяют для резьб диаметром до 15 мм на заготовках из цветных металлов и мягкой стали.

Накатывание одним роликом обычно проводится непосредственно в процессе обработки заготовки на токарных автоматах, револьверных и токарных станках. Ролик 3 укрепляется в державке на поперечном суппорте и получает радиальную подачу. Под действием радиального усилия ролик 3 вдавливается своими нитками в заготовку 2 и накатывает на ней резьбу. Шероховатость поверхности резьбы, накатанной одним роликом, соответствует Ra 0,63...2,5 мкм, а точность - 6 - 8-й степеням точности.

Накатывание двумя роликами с радиальной подачей применяют для резьб диаметром от 0,3 до 120 мм, накатываемых на сплошных или полых тонкостенных заготовках из цветных металлов, из нормализованной и термически обработанной стали (см. рис. 10.15, г).

Ролики 3, оси которых параллельны оси накатываемой заготовки 2, вращаются в одном направлении, при этом один из них совершает поступательное движение подачи, заготовка 2 устанавливается на опорном ложе стойки 7. При сближении на заданное межцентровое расстояние ролики, сдавливая заготовку, увлекают ее во вращение и накатывают на ней резьбу.

При накатывании правых резьб ролики вращаются по направлению вращения часовой стрелки, а при накатывании левых резьб - против часовой стрелки. При установке роликов их профили смещены относительно друг друга точно на 1/2 шага.

При накатывании роликами с радиальной подачей точность резьбы выдерживается в допусках 5-й степени и выше.

Накатывание тремя роликами выполняют следующим образом. Три ролика 3, вертикальные оси которых расположены параллельно оси накатываемой заготовки, принудительно вращаются в одном направлении. При помощи специальных колец и кулачка ролики можно сближать и удалять друг от друга (см. рис. 10.15, г).

Когда ролики сближаются, нитки их резьбы вдавливаются в тело заготовки 2.

Этот способ имеет ограниченное применение и обычно используется для изготовления коротких резьб на болтах, винтах и полых заготовках диаметром более 12 мм.

Накатывание наружных резьб с осевой подачей заготовок проводят круглой плашкой без стружечных отверстий. С осевой подачей заготовки резьбу накатывают несколькими роликами 3, снабженными заборными частями, при постоянном межцентровом расстоянии (рис. 10.15, д). При накатывании роликами после того, как под влиянием предварительной осевой подачи на заготовке образуются первые, хотя и неполные, витки, создается резьбовая пара, в которой роль винта играет заготовка, а роль гайки - ролики. В дальнейшем при наличии относительного вращательного движения накатывание происходит за счет самозатягивания. Различают две разновидности процесса накатывания роликами с осевой подачей заготовок: роликами с винтовой нарезкой и роликами с кольцевым профилем витков. В первом случае оси роликов и накатываемой заготовки параллельны, а во втором наклонены под углом подъема резьбы.

Способ накатывания наружной резьбы двумя роликами с кольцевой нарезкой применяют для деталей с длинными резьбовыми участками, а также при крупном шаге резьбы.

Оси роликов 3 перекрещиваются под углом, соответствующим двойному углу подъема резьбы. Расстояние между осями роликов в процессе накатки сохраняется постоянным. Накатываемая заготовка 2 подается в осевом направлении, захватывается роликами и получает вращательно-поступательное перемещение (ввинчивается в витки роликов) со скоростью осевой подачи v = v sina, мм/с, где v - окружная скорость накатных роликов, мм/с; a - угол между осями роликов и накатываемой заготовки,

Раскатывание внутренних резьб методом пластического деформирования может быть рекомендовано главным образом для деталей из цветных металлов и сплавов, а также черных металлов и сплавов при условии, что диаметр резьбы находится в пределах от М3´0,5 до М10´1,5 мм при длине до 3d (при алюминии до 6d). В качестве инструмента для раскатывания резьбы применяют раскатники из стали марки Р18, Х12М, Х12Ф1 или твердого сплава. Раскатник по форме напоминает метчик и состоит из заборного конуса, калибрующей части и хвостовика. Заборная часть выполнена в виде конической резьбы с полным профилем, калибрующая часть имеет длину от 8 до 20 витков (чем меньше шаг резьбы, тем больше витков). В поперечном сечении рабочая часть имеет трехгранную форму (огранку). В качестве кривой для заты-лования профиля поперечного сечения раскатников принята архимедова спираль. С целью снижения величины крутящего момента раскатники диаметром свыше 5 мм следует снабжать смазочными канавками по всей длине рабочей части на нерабочих участках профиля. Число канавок соответствует числу граней.

Скорость раскатывания в сталях составляет 0,1...0,17 м/с, а цветных металлов и сплавов до 0,5 м/с. При повышенных требованиях к качеству поверхности (Ra 0,63...0,32 мкм) скорость раскатывания увеличивают до 0,27 м/с.

Опыты по накатыванию внутренних резьб, приведенные инженером О.С.Андрейчиковым, показывают, что прочность резьбы на срез выше, чем у резьбы, полученной метчиками, стойкость раскатников в 6 - 50 раз выше стойкости метчиков.

Для накатывания внутренней резьбы не требуется специального оборудования и оснастки.

Дата добавления: 2015-08-21; просмотров: 4557;