ТИПЫ ФРЕЗ, ИХ ИЗНОС И ЗАТОЧКА

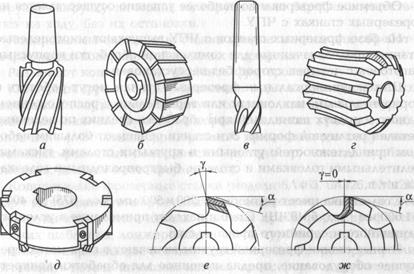

В зависимости от назначения и вида обрабатываемых поверхностей различают следующие типы фрез: цилиндрические (см. рис. 11.1, в и 11.2, а), торцовые (см. рис. 11.1, г и 11.2, б), дисковые (см. рис. 11.2, в), концевые (рис. 11.4, а), угловые (рис. 11.4, б), шпоночные (рис. 11.4, в), фасонные (рис. 11.4, г).

Фрезы изготавливают цельными (см. рис. 11.4, а—г) или сборными (рис. 11.4, д). Режущие кромки могут быть прямыми (см. рис. 11.2, в) или винтовыми (см. рис. 11.1, в, г, 11.2, а, б и 11.4, а, в). Фрезы имеют остроконечную (рис. 11.4, е) или затылованную (рис. 11.4, ж) форму зуба. У фрез с остроконечными зубьями передняя и задняя поверхности лезвия плоские. У фрез с затылованными зубьями передняя поверхность плоская, а задняя выполнена по спирали Архимеда (в сечении, перпендикулярном оси фрезы), при переточке по передней поверхности профиль зуба фрезы сохраняется.

Рис. 4.4. Типы фрез:

а — концевая; б — угловая; в — шпоночная; г — фасонная; д — сборная; е — с остроконечным зубом; ж — с затылованным зубом

Цельные фрезы изготавливают из инструментальных сталей. У сборных фрез (см. рис. 4.4, д) зубья (ножи) выполняют из быстрорежущих сталей или оснащают пластинами из твердых сплавов и закрепляют в корпусе фрезы пайкой или механически. Изготавливают торцовые фрезы с механически закрепленными ножами из композитов.

Эффективное использование режущих инструментов невозможно без периодической заточки затупившихся, изношенных элементов. Частое затачивание инструментов, как и чрезмерно редкое, не способствует их лучшей работе. В результате многочисленных опытов получены значения* допустимых износов фрез в зависимости от их назначения, обрабатываемого материала, материала режущей части инструмента и стадии обработки заготовки.

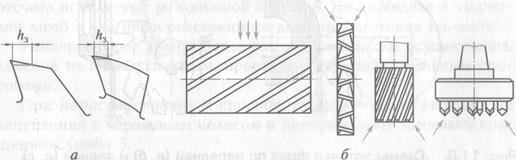

Изнашивание фрез протекает по передней и задней поверхностям, но определяющим является износ h3 задней поверхности. Фрезы разного назначения имеют свои места наибольшего износа: угловые фрезы — по большему диаметру, фасонные фрезы — места с худшей геометрией, цилиндрические фрезы — среднюю, наиболее используемую часть цилиндра, торцовые сборные головки— вершины ножей и т.д. На рис. 4.5, а показано измерение износа h3 остроконечных затылованных фрез, а на рис. 11.5, б стрелками указаны наиболее изнашиваемые участки фрез разных типов.

Восстановление режущих качеств фрез осуществляют переточкой режущих элементов на заточных станках. Для заточки торцовых фрез в сборе при их диаметрах от 80 до 1 ООО мм применяют станки-полуавтоматы мод. ЗБ667, ЗА667, 3669 и др., работающие абразивными и алмазными кругами. Станок 3Э667 позволяет вести электрохимическую заточку фрез. Для заточки сегментных пил применяют полуавтоматы мод. 3693, 3692 и др. Фрезы обычных размеров затачивают на универсально-заточных станках мод. 3А64 и др. Сборные фрезы перед заточкой можно шлифовать по цилиндрам и торцам на круглошлифовальных станках.

В ряде случаев ножи сборных фрез можно предварительно затачивать вне корпуса фрезы.

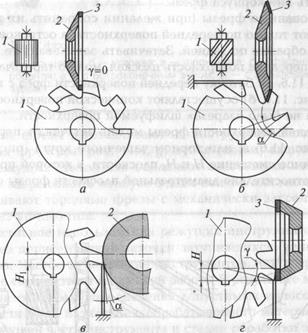

Затылованные фрезы (при желании сохранить их профиль) затачивают только по передней поверхности, а остроконечные — главным образом по задней. Затачивать затылованные фрезы, у которых передняя поверхность плоская, можно тарельчатым кругом (рис. 11.6, а). Заточку передней поверхности фрез с винтовым зубом (рис. 11.6, б) осуществляют конической поверхностью круга, чтобы не было «зареза» шлифуемой поверхности.

По задней поверхности фрезы можно затачивать периферией круга (рис. 11.6, в) или торцом чашечного круга (рис. 11.6, г). Необходимое смещение Н и Нх плоскости, в которой происходит заточка, относительно диаметральной плоскости фрезы определяется расчетом. Для шлифования по диаметру и торцу и для заточки быстрорежущих фрез служат круги из электрокорунда белого на керамической связке, а для доводки — круги из карбида кремния зеленого на бакелитовой связке.

Рис. 4.5. Схемы износа остроконечного и затылованного зуба фрез (а) и зоны интенсивного изнашивания фрез разных типов (б): h3 — износ задней поверхности

Твердосплавные фрезы затачивают кругами из карбида кремния зеленого на керамической или бакелитовой связке, а доводят алмазными кругами. Разработаны стандартизированные конструкции кругов из синтетических алмазов для заточки и доводки фрез с вставными твердосплавными ножами по передним и задним плоским поверхностям, для заточки и доводки фрез с винтовым зубом и т. д.

Качество заточки определяется соблюдением заданных геометрических параметров, радиальным биением режущих кромок, шероховатостью передней и задней заточенных поверхностей, отсутствием микротрещин на твердосплавных режущих элементах.

Рис. 11.6. Схемы заточки фрез по передней (а, б) и задней (в, г) поверхностям:

а — затылованной прямозубой; б — остроконечной с винтовым зубом; в — периферией круга; г — торцом чашечного круга; 1 — затачиваемая фреза; 2 — заточный инструмент; 3 — абразивный слой; Н, Н1 — смещения инструмента

ТЕХНОЛОГИЧЕСКАЯ ОСНАСТКА ФРЕЗЕРНЫХ СТАНКОВ

Для закрепления заготовок на фрезерных станках применяют универсальные и специальные приспособления. К универсальным приспособлениям относят прихваты, угольники, призмы, машинные тиски.

При обработке большого числа одинаковых заготовок изготавливают специальные приспособления, пригодные только для установки и закрепления этих заготовок на данном станке. Важная принадлежность фрезерных станков — это делительные головки, которые служат для периодического поворота заготовок на требуемый угол и для непрерывного их вращения при фрезеровании винтовых канавок.

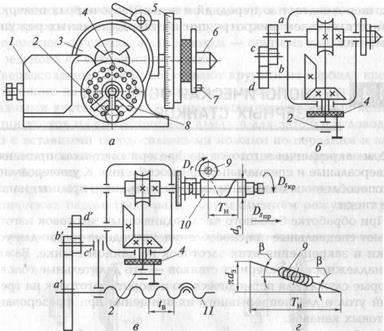

Наиболее распространены универсальные лимбовые делительные головки (рис. 11.7).

Делительная головка (рис. 11.7, а, б) состоит из корпуса 1, делительного диска 4, поворотного барабана 3 и шпинделя 6 с центром. В корпусе на шпинделе жестко закреплено червячное зубчатое колесо (обычно с числом зубьев 40), находящееся в зацеплении с однозаходным червяком. Вращение шпинделю сообщают рукояткой 2. Поворот рукоятки 2 и соответственно заготовки на требуемый угол осуществляют с помощью диска 4. Для удобства отсчета используют раздвижной сектор 8. На шпинделе 6 закреплен лимб 5 для непосредственного деления заготовки на части.

Универсальные делительные головки позволяют осуществлять деление непосредственным, простым и дифференциальным способами.

При непосредственном способе деления червяк выводят из зацепления с червячным колесом и поворачивают заготовку вращением лимба 5.

При простом способе деление проводят при закрепленном диске 4. Шпиндель 6 с заготовкой 10 поворачивают вращением рукоятки через включенную червячную передачу.

Частота вращения рукоятки n, необходимая для поворота заготовки на 1/z часть оборота:

Рис. 11.7. Универсальная делительная головка, настроенная на дифференциальное деление:

а — компоновка головки; б — дифференциальное деление; в — настройка головки для фрезерования винтовых поверхностей; г — поворот стола с заготовкой на угол (3; 7 — корпус; 2 — рукоятка; 3 — поворотный барабан; 4 — делительный диск; 5 — лимб; 6 — шпиндель с центром; 7 — поводок; 8 — раздвижной сектор; 9 — фреза; 10— заготовка; 11 — ходовой винт станка; а, b, с, d, а',b¢, c¢, d' — сменные зубчатые колеса; Тн — шаг нарезаемой винтовой канавки; tB — шаг ходового винта

п = N/z = 40/z,

где N — характеристика делительной головки — число, обратное передаточному отношению червячной пары; z — число частей, на которое необходимо разделить заготовку. Если z < 40, то 40/z > 1; тогда

40/z = A + a/b = А + та/(mb),

где А — число целых оборотов рукоятки; а и b — числитель и знаменатель правильной простой дроби; т — общий множитель при а и b, который выбирают исходя из того, чтобы произведение mb представляло собой число отверстий, имеющихся на одной из окружностей диска 4; тогда та — число отверстий на окружности диска, соответствующее дополнительной части поворота рукоятки.

Дифференциальное деление применяют в тех случаях, когда нельзя подобрать на диске окружность с требуемым числом отверстий для простого деления. При этом способе деления заготовку поворачивают на требуемый угол вращением рукоятки 2 относительно вращающегося делительного диска 4, который освобождается от стопора (на рис. 11.7 не показан) и получает вращение от шпинделя 6 через сменные зубчатые колеса а, b, с, d и коническую передачу i = 1 (см. рис. 11.7, б).

При этом справедливо равенство

n = 40/z = n1 + n2,

где n1 — частота вращения рукоятки относительно делительного диска; п2 = i•1/z — частота вращения диска, соответствующая повороту заготовки на 1/z оборота (z — заданное число делений; i— передаточное отношение сменных зубчатых колес). Частота вращения рукоятки

n = N/zпр

где znp — приближенное число делений, близкое к заданному и позволяющее использовать способ простого деления.

Подставляя значения n, n1 и n2 в формулу, приведенную выше, получим

40/z = 40/znp + i•1/z

или

i = 40 (znp - z)/znp.

Если znp > z, то передаточное отношение i будет положительным; если znp < z, то отрицательным. При положительном z направления вращения рукоятки и делительного диска совпадают, при отрицательном z они вращаются в противоположных направлениях.

Винтовые канавки фрезеруют при непрерывном вращении шпинделя 6 делительной головки, которое он получает от винта 11 а', b', с¢, d' (рис. 11.7, в) продольной подачи стола универсально-фрезерного станка через гитару сменных зубчатых колес. Заготовку 10 устанавливают в центрах делительной головки и задней бабки. Заготовка получает два движения — вращательное Ds и поступательное вдоль оси DSnp. Оба движения согласованы так, что при перемещении на шаг нарезаемой винтовой канавки заготовка делает один оборот.

Для получения винтовой канавки требуемого профиля стол станка с заготовкой поворачивают на угол наклона винтовой канавки

b = arctg(pd3/TH),

где d3 — диаметр заготовки; Tн — шаг нарезаемой винтовой канавки.

Стол станка с заготовкой поворачивают на угол наклона винтовой канавки b для получения винтовой канавки требуемого профиля.

В качестве вспомогательного инструмента применяют фрезерные оправки для закрепления фрез и передачи крутящего момента от шпинделя станка на фрезу. Базой для закрепления фрезы на оправке может быть ее центровое отверстие или хвостовик (конический или цилиндрический). По способу закрепления в первом случае фрезы называют насадными, во втором — хвостовыми.

Короткие конические оправки используют для закрепления торцовых и дисковых фрез. Фрезы с коническим хвостовиком закрепляют в коническом отверстии шпинделя непосредственно или через переходные втулки. Фрезы с цилиндрическим хвостовиком закрепляют в цанговом патроне. Конический хвостовик патрона вставляют в шпиндель станка и закрепляют болтом.

Дата добавления: 2015-08-21; просмотров: 3371;