НАРУЖНОЕ КРУГЛОЕ ШЛИФОВАНИЕ

Шлифование — это процесс обработки металлов и неметаллических материалов абразивным инструментом, режущими элементами которого являются зерна абразивных материалов, связанные друг с другом связующим веществом. Шлифование обеспечивает высокую точность (до 6-го квалитета при обработке тел вращения) и Ra 0,63...0,04 мкм.

При обработке наружных и внутренних поверхностей различают предварительное, чистовое и тонкое шлифование.

Основные виды шлифования - это наружное круглое, бесцентровое наружное, внутреннее и плоское.

Наружное круглое шлифование в центрах применяют для обработки цилиндрических поверхностей. Основные методы наружного круглого шлифования - это шлифование с продольной подачей и шлифование с поперечной подачей.

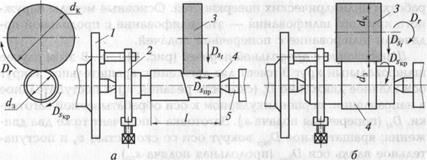

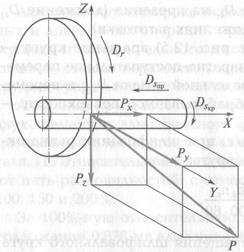

Шлифование с продольной подачей (рис. 12.1, а). В этом случае шлифовальный круг 3 имеет два движения: вращательное вокруг оси главное движение Dr (скорость резания vк)и поступательное в направлении, перпендикулярном к оси обрабатываемой заготовки, Dst (поперечная подача st). Заготовка 4 получает тоже два движения: вращательное DSкp вокруг оси со скоростью v3 и поступательное вдоль оси DSnp (продольная подача snp).

Рис. 12.1. Схемы наружного круглого шлифования с продольной (а) и поперечной (б) подачей:

1 — патрон; 2 — хомутик; 3 — шлифовальный круг; 4 — заготовка; 5 — центр; dк, d3 — диаметр круга и заготовки соответственно; l — длина заготовки

Поперечную подачу st шлифовального круга на глубину резания (движение DSt) осуществляют после возвращения заготовки в исходное положение.

Шлифование с поперечной подачей круга или методом врезания (рис. 12.1, б). Шлифовальный круг 3 (главное движение Dr) и обрабатываемая заготовка 4 (движение DSкр) имеют вращательное движение. Движение поперечной подачи Dst осуществляет шлифовальный круг 3 в поперечном направлении перпендикулярно к оси заготовки 4. Шлифовальный круг перекрывает всю длину обрабатываемой поверхности заготовки.

Шлифовальный круг вращается с окружной скоростью vк = 25...30 м/с. Заготовка, установленная в центрах передней и задней бабок или на оправке, вращается с окружной скоростью v3 = 5... 100 м/мин или 0,08... 1,67 м/с (обычно v3 = 20...40 м/мин или 0,33...0,67 м/с) в направлении, противоположном направлению вращения шлифовального круга.

Наружное круглое шлифование с продольной подачей заготовки применяют для шлифования заготовок значительной длины для снятия припуска 0,15... 1,15 мм. Величину продольной подачи на один оборот изделия обычно берут в пределах 0,2...0,9 от ширины шлифовального круга. Глубина резания t илипоперечная подача st измеряется в направлении, перпендикулярном к обрабатываемой поверхности, и представляет собой слой металла, снимаемый шлифовальным кругом за один продольный ход. При черновом шлифовании поперечная подача на один ход стола st = 0,01 ...0,025 мм, а при чистовом st = 0,001 ...0,015 мм.

Наряду с обычным круглым шлифованием применяют глубинное шлифование. При этом методе (круг правят на конус с углом скоса j = 2°) весь припуск снимают за один или два прохода при увеличенной глубине резания (t = 0,1...0,4 мм) и уменьшенной продольной подаче (snp = 1...6 мм/об). Окружную скорость заготовки выбирают в пределах v3 = 40...55 м/мин или 0,67...0,92 м/с. В ряде случаев применяют скоростное шлифование со скоростью шлифовального круга 50 м/с и выше.

Для получения требуемой формы и качества поверхности осуществляют выхаживание — шлифование с дополнительными проходами без поперечной подачи до прекращения появления искр. Образование искр при выхаживании объясняется снятием упругих деформаций в технологической системе.

Шлифование с поперечной подачей заготовки осуществляют с радиальной подачей круга st = 0,0025...0,02 мм/об на один оборот заготовки. Этот метод шлифования применяют при небольшой длине шлифуемой поверхности и проводят обычно на врезных круглошлифовальных станках, которые имеют одну или несколько шлифовальных бабок и на шпинделях которых закрепляют один или несколько шлифовальных кругов. При обработке уступов, буртиков и шеек на жестких заготовках небольшой длины применяют шлифование с поперечной подачей, с креплением заготовки в патроне.

Шлифование наружных конических поверхностей на универсальных шлифовальных станках осуществляют:

при обработке деталей с малым углом конуса (до ±6°) путем установки заготовки в центрах и поворота стола станка на угол так, чтобы образующая конической поверхности была параллельна первоначальному положению оси центров станка;

обработке коротких конусов с большим углом при вершине путем закрепления заготовки в патроне передней бабки и поворота передней бабки на угол, равный углу между осью и образующей конуса. На универсальных круглошлифовальных станках, кроме рабочего стола, вокруг вертикальной оси могут поворачиваться шлифовальная и передняя бабки.Некоторые модели универсальных круглошлифовальных станков снабжают приспособлениями для внутреннего шлифования.

12.1.2. БЕСЦЕНТРОВОЕ НАРУЖНОЕ ШЛИФОВАНИЕ

Бесцентровое наружное шлифование — более производительный метод обработки, чем круглое наружное шлифование в центрах или патроне. Процесс бесцентрового шлифования легче автоматизировать и осуществлять непрерывным потоком.

Жесткость технологической системы при бесцентровом шлифовании в 1,5 — 2 раза выше, чем при круглом шлифовании. Это позволяет в 1,5 — 2 раза повысить режимы резания и вести обработку жестких валиков большой длины.

Однако при шлифовании в центрах цилиндрические поверхности имеют меньшие погрешности формы в поперечном и продольном сечениях, большую соосность ступеней обработанных валиков.

Бесцентровое шлифование можно осуществлять сквозной подачей (на проход), с продольной подачей до упора и поперечной подачей (врезанием).

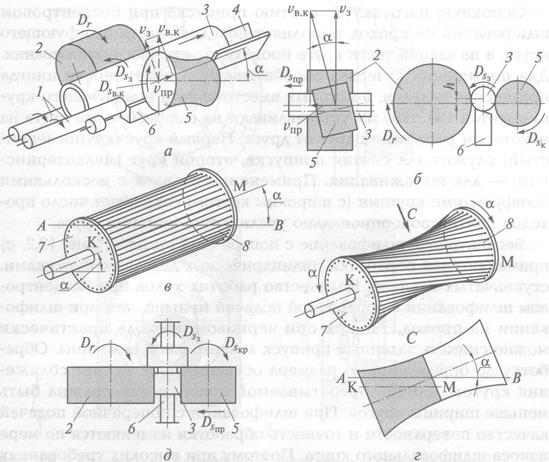

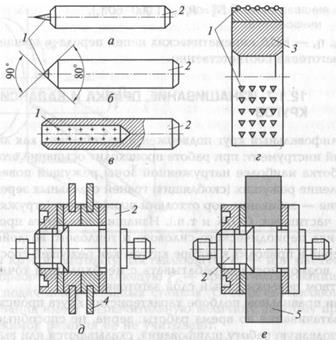

Схема сквозного бесцентрового шлифования гладких цилиндрических поверхностей показана на рис. 12.2, а, б. Шлифуемое изделие находится между двумя кругами — рабочим 2 и ведущим 5, поддерживается опорным ножом 6, направляющими призмой 4 и роликами 1. Круги вращаются в одну сторону: окружная скорость ведущего круга vBK = 10...90 м/мин или 0,167... 1,5 м/с, а рабочего, осуществляющего процесс резания, vк = 30...35 м/с.

Ось ведущего круга наклонена к оси рабочего шлифовального круга под углом a = 1 ...6° при черновом шлифовании и 0,5... 1,5° при чистовом. Это позволяет получить продольную подачу snp при шлифовании заготовок значительной длины. Скорость продольной подачи v„p, м/мин, и скорость вращения заготовки v3, м/мин, определяют по формулам

vnp = bvвк sina; v3 = vв.к cosa,

где b — коэффициент проскальзывания, обычно (b = 0,8...0,9.

Ведущий круг касается шлифуемой заготовки по всей ширине круга, а не в одной точке. Ведущему кругу 5 правкой алмазом придают форму однополостного гиперболоида вращения, что обеспечивает контакт круга с заготовкой по линии. Чтобы представить форму гиперболоида, заменим круг моделью, состоящей из двух дисков 7, 8, между которыми натянуты гибкие нити КМ (рис. 12.2, в). Повернем диски в разные стороны в направлении стрелок на угол а наклона оси ведущего круга к оси обрабатываемой поверхности (рис. 12.2, г). Образовавшаяся поверхность будет гиперболоидом вращения. Для получения у заготовки цилиндрической поверхности с образующей, совпадающей с направлением линии АВ, необходимо заправить алмазом круг 5 в форме гиперболоида.

Высокой точности при шлифовании на проход достигают несколькими переходами шлифования. Глубина резания находится в пределах 0,04...0,4 мм в зависимости от диаметра заготовки. При чистовом проходе глубина резания — обычно менее 0,05 мм.

Рис. 12.2. Схемы бесцентрового шлифования:

а, б — с продольной подачей заготовки; в, г — модель гиперболоида и ведущего круга; д — с поперечной подачей круга; 1 — ролики; 2 — рабочий круг; 3 — заготовка; 4 — призма; 5 — ведущий круг; 6 — опорный нож; 7,8 — диски; КМ — гибкие нити; АВ — линия контакта ведущего круга и заготовки; а — угол наклона оси ведущего круга

При шлифовании в один проход достигается точность 6 — 7-го квалитетов, а при шлифовании в 2 — 3 прохода — 6-го квалитета. При шлифовании заготовок малого диаметра и значительной длины необходимо увеличить число проходов, снижая при этом глубину резания. При шлифовании в несколько проходов в условиях массового производства применяют несколько станков, соединенных межстаночными транспортерами, обеспечивающими непрерывный поток заготовок между кругами от одного станка к другому.

Для полной автоматизации процесса шлифования применяют автоматические подналадчики, которые поддерживают постоянный размер диаметра шлифуемой заготовки.

Основную нагрузку по снятию припуска при бесцентровом шлифовании на проход выполняет передняя часть шлифующего круга, а на задней части круга происходит процесс выхаживания. Для повышения качества обрабатываемой поверхности иногда применяют наладки, в которых вместо одного шлифующего круга высотой 150...200 мм устанавливают на планшайбу два круга на некотором расстоянии друг от друга. Первый круг (крупнозернистый) служит для снятия припуска, второй круг (мелкозернистый) — для выхаживания. Применение наладок с несколькими шлифующими кругами (с широким кругом) сокращает число проходов почти пропорционально увеличению ширины круга.

Бесцентровое шлифование с поперечной подачей (рис. 12.2, д) применяют для обработки цилиндрических деталей с буртиками, ступенчатых валиков. Количество рабочих ходов при бесцентровом шлифовании с поперечной подачей меньше, чем при шлифовании на проход, так как при черновом проходе практически можно снимать заданный припуск значительной величины. Обработку до определенного размера осуществляют за счет сближения кругов. Длина обрабатываемой поверхности должна быть меньше ширины кругов. При шлифовании с поперечной подачей качество поверхности и точность обработки изменяются по мере износа шлифовального круга. Поэтому при высоких требованиях к точности и качеству поверхности шлифование проводят за несколько рабочих ходов.

Чистовые рабочие ходы осуществляют мелкозернистыми шлифовальными кругами, обладающими значительной стойкостью.

Шлифование конических и сферических поверхностей с поперечной подачей осуществляется профильным кругом, заправленным алмазом, соответственно по прямой или дуге с радиусом сферы.

12.1.3. ВНУТРЕННЕЕ ШЛИФОВАНИЕ

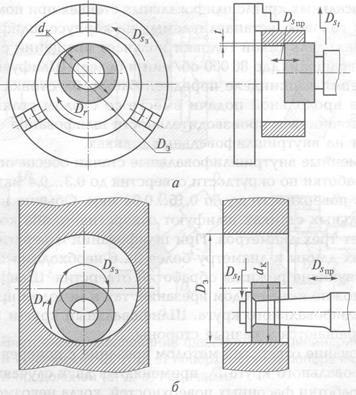

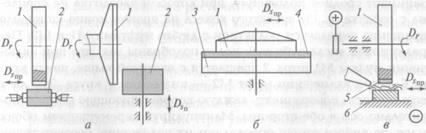

Внутреннее шлифование проводят шлифовальными кругами, внешний диаметр которых меньше внутреннего диаметра заготовки (рис. 12.3). Внутреннее шлифование осуществляют двумя методами: шлифование отверстия во вращающейся заготовке (рис. 12.3, а) и шлифование отверстия в неподвижной заготовке - планетарное шлифование (рис. 12.3, б).

Первый способ применяют в основном при обработке отверстий в заготовках относительно небольших размеров, имеющих форму тел вращения.

Рис. 12.3. Схемы цилиндрического внутреннего шлифования:

а — во вращающейся заготовке; б — в неподвижной заготовке; dк, D3 — диаметры круга и заготовки; t — глубина шлифования

Второй способ используют при обработке заготовок, которые неудобно закреплять в патроне станка. В этом случае шлифовальный круг совершает три движения: вращательное движение вокруг своей оси Dr, круговое (планетарное) движение DSs вокруг оси отверстия заготовки и возвратно-поступательное движение (продольное) DSnp. Скорость вращения вокруг оси отверстия заготовки представляет собой как бы скорость вращения заготовки v3. Движение поперечной подачи Dst при внутреннем шлифовании осуществляется при движении стола станка.

Поперечную подачу st назначают на один двойной ход: при черновом шлифовании s, = t = 0,005...0,03 мм/дв. ход, а при чистовом s, = 0,002...0,01 мм/дв. ход. Продольную подачу snp задают обычно в долях ширины круга snp = (0,25...0,8)5. Диаметр шлифовального круга dк выбирают в зависимости от диаметра шлифуемого отверстия: dк = (0,75...0,95)jD3. Шлифование внутренних цилиндрических и конических поверхностей можно осуществлять на универсальных круглошлифовальных станках при помощи специальных головок, устанавливаемых на корпусе шлифовальной бабки. Шпиндель такой головки получает вращение с большой частотой вращения (до 80000 об/мин и более). Шлифуемую заготовку крепят в шпинделе передней бабки. Заготовка получает движение продольной подачи вместе со столом станка. Более высокой точности и производительности шлифования отверстий достигают на внутришлифовальных станках.

Современные внутришлифовальные станки обеспечивают точность обработки по округлости отверстия до 0,3...0,4 мкм и шероховатость поверхности до Ra 0,16...0,04 мкм. Обычно на внутришлифовальных станках шлифуют отверстия, длина которых не превышает трех диаметров. При шлифовании отверстий с отношением их длины к диаметру более 3...6 необходимо подбирать соответствующие режимы обработки отверстия. Шлифовать отверстия можно как методом врезания, так и методом продольной подачи шлифовального круга. Шлифовальный круг и заготовка обычно вращаются в разные стороны.

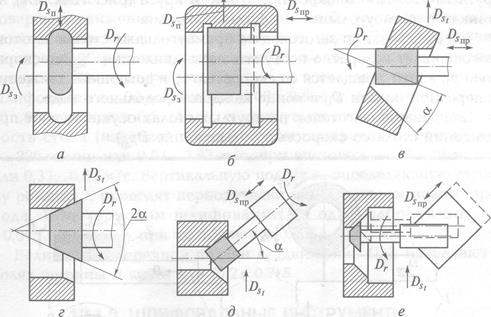

Шлифование отверстий методом врезания с поперечной подачей шлифовального круга Dst применяют в двух случаях:

для обработки фасонных поверхностей, когда невозможно осуществить продольное перемещение круга или заготовки и профиль шлифовального круга копируется на поверхности отверстия (рис. 12.4, а);

для обработки отверстий, имеющих прямолинейные образующие, когда возможно осуществить небольшие колебательные (осциллирующие) продольные перемещения круга или заготовки (рис. 12.4, б). Осциллирующие движения шлифовальной бабки или стола обеспечивают равномерный износ шлифовального круга по всей его ширине.

Рис. 12.4. Внутреннее шлифование фасонных (а), цилиндрических (б) и конических (в, г, д, е) поверхностей с поперечной (а, б, г) и продольной (в, д, е) подачами: a — половина угла конуса

Основной метод работы на внутришлифовальных станках — это метод продольной подачи шлифовального круга или заготовки.

Шлифовальный круг не должен выходить из изделия на величину перебега большую, чем 1/2... 1/3 своей ширины, чтобы избежать увеличения диаметра отверстия на концах, вследствие увеличения удельного давления резания при выходе круга из отверстия. Величина перебега в обе стороны должна быть одинаковой, чтобы обеспечить одинаковый размер отверстия по длине. Конические отверстия можно шлифовать тремя способами:

поворотом передней шпиндельной бабки на необходимый угол I и с продольной подачей шлифовального круга (рис. 12.4, в);

шлифовальным крутом конической формы методом врезания (рис. 12.4, г);

поворотом суппорта шлифовальной бабки на необходимый угол с продольной подачей суппорта (рис. 12.4, д, е).

Чаще используют первый способ (см. рис. 12.4, в). Способом, показанным на рис. 12.4, д, е, пользуются, когда приходится в одной заготовке и за один установ шлифовать цилиндрические и конические отверстия. Станки для шлифования таких заготовок имеют обычно продольное перемещение стола вдоль оси цилиндрического отверстия, а также продольное перемещение второго суппорта параллельно образующей оси конического отверстия.

12.1.4. ПЛОСКОЕ ШЛИФОВАНИЕ

Плоское шлифование — основной метод черновой и чистовой обработки плоскостей заготовок.

Существуют два метода плоского шлифования: шлифование периферией круга (рис. 12.5, а, в) на станках с прямоугольным и круглым столами; шлифование торцом круга (рис. 12.5, б, г) на станках с прямоугольным и круглым столами.

Рис. 12.5. Схемы плоского шлифования:

а, в — периферией круга; б, г — торцом круга; 1 — заготовка; 2 — шлифовальный круг; 3 — прямоугольный стол; 4 — круглый стол

При шлифовании заготовок на прямоугольных столах заготовка совершает возвратно-поступательное движение DSnp со скоростью v3, а круг вращается со скоростью vк и совершает движение поперечной подачи Dst в конце каждого продольного хода.

Шлифование заготовок на круглых столах осуществляют при вращении стола со скоростью v3 (движение Ds ).

Для снятия всего припуска на обработку шлифовальный круг совершает движение вертикальной подачи Dst на глубину шлифования в конце каждого поперечного хода круга. При шлифовании периферией круга на прямоугольных столах скорость возвратно-поступательного движения (DSпр) — v3 составляет при черновом шлифовании 5...30 м/мин или 0,08...0,5 м/с, а при чистовом — 30...60 м/мин или 0,5... 1 м/с, а на круглых столах окружная скорость стола (изделия) при черновом шлифовании составляет 4...220 м/мин или 0,07...3,67 м/с, при чистовом — 20...40 м/мин или 0,33...0,67 м/с. Вертикальную подачу st, определяющую глубину резания t, проводят периодически перед началом нового прохода. При черновом шлифовании на один рабочий ход t = 0,015...0,15 мм, а при чистовом t = 0,005...0,015 мм.

Величину поперечной подачи sn (движение DSn), назначают в долях ширины В круга sn = (0,2...0,7)5.

12.1.5. ШЛИФОВАЛЬНЫЕ ИНСТРУМЕНТЫ

Инструменты и материалы для алмазно-абразивной обработки имеют весьма широкую номенклатуру, поскольку применяются для различных видов шлифования, для обработки поверхностей разных размеров, различных материалов и т. п. Все они подразделяются на круги, головки, сегменты, бруски, ленты, листы, свободные зерна и пасты.

Особенно широко применяют в современном машиностроении круги. В табл. 12.1 приведены некоторые формы и размеры шлифовальных кругов из синтетических абразивных материалов — электрокорунда и карбида кремния, синтетических алмазов и др., а также из эльбора. Для отличия кругов из эльбора и алмаза от абразивных перед условным обозначением типа ставят еще одну букву. Так, круг абразивный плоский прямого профиля обозначают буквами ПП, алмазный — АПП, а эльборовый — ЛПП и т.п. Круги выпускают в виде различных тарелок, чашек, колец и т.д. Форма и размеры круга определяются видом шлифования и размерами обрабатываемой поверхности и станка.

Шлифовальные головки используют на станках и ручных шлифовальных машинах для обработки и зачистки различных поверхностей. Особенно широко эти головки применяют при работах, исключающих использование шлифовального станка. Материал их режущей поверхности — это синтетические алмазы и абразивы. Примеры некоторых типов головок абразивных и алмазных приведены в табл. 12.2.

Шлифовальные сегменты различной формы (СП. 1С, СП.2С и др.) выпускают и используют для изготовления сборных кругов, имеющих металлический корпус и элементы для закрепления этих сегментов. Так, сегмент типа СП (плоский) имеет форму параллелепипеда со сторонами от 45x60x20 мм до 150x250x55 мм, а выпукло-плоский (типа ЗП) имеет размеры от ПОх 100x40 мм до 380 х 300 х 250 мм. Сборные круги из сегментов имеют прерывистую режущую поверхность, что повышает стойкость круга, производительность и качество обработки.

Бруски круглого, прямоугольного и других сечений применяют при слесарно-лекальных и отделочных станочных работах: хонин-говании, суперфинишировании и др. Ленты используют для шлифования заготовок со сложными профилями (например, лопаток турбин), снятия заусенцев и для других работ.

Бесконечную ленту при обработке прижимают в нужном месте заготовки стороной, на которую нанесен слой абразивного порошка.

Обработку свободными, незакрепленными зернами ведут обычно в жидкой среде, часто с наложением вибраций, для очистки поверхностей, снятия заусенцев и других работ.

Пасты применяют при доводочных работах и полировании, нанося их на притир или полировальник, осуществляющий движение резания.

Характеристика шлифовального круга, кроме формы и размера, включает в себя вид абразивного материала, размер режущего зерна или зернистость, твердость инструмента, структуру круга, материал связки, точность размеров, класс круга по неуравновешенности и ряд других показателей.

Абразивные материалы подразделяют на естественные и искусственные.

К естественным абразивным материалам относятся минерлы — алмаз, корунд, наждак. В настоящее время их редко используют — заменяют искусственными материалами, как более качественными.

К искусственным абразивным материалам относят электрокорунд, монокорунд, карбид кремния, карбид бора, синтетический алмаз и эльбор.

Электрокорунд — это искусственный корунд, представляющий собой кристаллическую окись алюминия А1203, получаемую плавкой бокситов в электропечах при высокой температуре (2 000... 2 050°С). Различают электрокорунд нормальный (обозначается буквой Э); белый (ЭБ), хромистый (ЭХ). Электрокорунды применяют для обработки металлов с высоким пределом прочности на разрыв (стали, ковкого чугуна, твердой бронзы).

Монокорунд — это разновидность электрокорунда, получается в результате плавки боксита с сернистым железом в электропечах. Зерна его состоят из отдельных кристаллов и их осколков. Микротвердость монокорунда не выше, чем электрокорунда, но прочность выше.

Монокорунд применяют для скоростного шлифования (при скорости круга до 50 м/с), для изготовления микропорошков, обеспечивающих шероховатость обработанной поверхности до Rz 0,1...0,05 мкм.

Карбид кремния (карборунд) — химическое соединение кремния и углерода SiC, полученное в электропечах при высокой температуре (1 800... 1 850 °С) плавкой кварцевого песка и материалов с высоким содержанием углерода (коксового порошка). Различают карбид кремния зеленый КЗ и черный КЧ. Карбид кремния имеет большую твердость, но меньшую вязкость и прочность по сравнению с электрокорундом.

Зеленый карбид кремния применяют при шлифовании твердых сплавов, заточке твердосплавных инструментов.

Черный карбид кремния применяют для обработки материалов с малым пределом прочности на разрыв (чугуна и медных сплавов, алюминиевых сплавов, мягкой бронзы, латуни и т.д.).

Карбид бора — химическое соединение бора с углеродом. Твердость карбида бора приближается к твердости алмаза, но он более хрупок. Карбид бора применяют в основном для доводочных работ.

Синтетический алмаз — одна из многочисленных модификаций углерода с определенным расположением атомов в кристаллической решетке.

Эльбор (кубический нитрид бора) имеет микротвердость (80 000... 100 000 МПа), соизмеримую с микротвердостью алмаза, и значительно превышает этот показатель у наиболее твердых абразивных материалов, например карбида бора (40000...45000 МПа). Термостойкость эльбора (1 500 °G) в два с лишним раза выше термостойкости алмаза (700...800 °С) и карбида бора (600...700 °С). Высокие показатели эльбора по твердости и термостойкости обусловливают применение изготовленных из него инструментов для шлифования заготовок из труднообрабатываемых сталей и сплавов (нержавеющих, жаропрочных и т.д.).

Номер зернистости абразивного материала предопределяет крупность зерен по их размерам (величина отверстия сита в сотых долях миллиметра). По размерной характеристике зерна абразивного материала, кроме алмазов, подразделяют на шлифзерно (номера зернистости 200—16), шлифпорошки (номера зернистости 12 — 3), микропорошки (номера М40 —М5).

Крупнозернистые круги применяют для предварительного шлифования, для обработки мягких материалов (меди, латуни, алюминиевых сплавов и т.д.).

Шлифовальные зерна и порошки соединяют в одно целое (круги, бруски и т.д.) при помощи связующего вещества — связки. Связки бывают неорганические и органические.

К неорганическим связкам относятся керамическая К, силикатная С и магнезиальная М.

Керамическая основная связка применяется для изготовления кругов. Она не теряет своих свойств при шлифовании с охлаждением, устойчива при высоких температурах, но из-за малой упругости и большой хрупкости ее не рекомендуют применять для отрезки и прорезки узких пазов.

Керамическая связка состоит из глины, шпата, кварца, талька, корундовой пыли и т.д. Твердость шлифовального круга зависит от состава и процентного содержания отдельных компонентов. Силикатную и магнезиальную связки применяют, когда обрабатываемая поверхность чувствительна к повышению температуры при работе без охлаждения.

К органическим связкам относят бакелитовую Б и вулканитовую В.

Бакелитовая связка представляет собой смолу, полученную из фенола и формалина. Круги на бакелитовой связке обладают высокой прочностью и упругостью. Бакелитовые круги применяют при работе на высоких скоростях резания (свыше 35 м/с) без охлаждения.

Вулканитовая связка состоит из каучука, подверженного вулканизации. Абразивные круги на вулканитовой связке обладают высокой упругостью, но имеют низкую температуростойкость. Вулканитовые круги применяют в основном для отрезных, прорезных работ, резьбошлифования, бесцентрового шлифования (на рис. 12.2 ведущий круг из вулканита) и полирования.

Под твердостью абразивного инструмента подразумевают способность связки удерживать абразивные зерна в инструменте при воздействии на него внешних усилий. Твердость круга зависит от количества связки в нем и технологического процесса изготовления.

Твердость абразивного инструмента характеризуют и определяют по шкале твердости кругов: мягкий М, среднемягкий СМ,

средний С, среднетвердый СТ, твердый Т, весьма твердый ВТ, чрезвычайно твердый ЧТ.

Для каждого конкретного случая обработки необходимо правильно выбирать твердость круга.

Слишком мягкий круг будет быстро осыпаться и терять свою форму и размеры. Выбор твердости круга зависит от многих факторов, из которых основные — это обрабатываемый материал, размеры детали, метод шлифования, режимы шлифования и характеристика круга. При шлифовании твердых материалов (закаленной стали, чугуна, твердых сплавов) применяют мягкие круги вследствие быстрого износа зерен.

При обработке мягких материалов зерна более медленно теряют свою режущую способность, поэтому круг может быть выбран более твердым. Чем мягче материал, тем тверже круг. Однако для обработки весьма мягких и вязких материалов (меди, алюминиевых сплавов, мягкой бронзы и латуни) следует выбирать более мягкие круги. В противном случае произойдет быстрое засаливание рабочей поверхности круга — появление металлического блеска на его поверхности, что свидетельствует о забивании пор круга и обволакивании режущих зерен частицами металла и СОЖ. Такой круг не режет металл и местами проскальзывает по поверхности заготовки.

При шлифовании прерывающихся или неровных поверхностей следует применять более твердые круги.

Тонкое чистовое шлифование проводят более мягкими кругами. При точном профильном шлифовании применяют круги повышенной твердости.

Структура абразивного инструмента характеризует строение абразивного инструмента в зависимости от количественного соотношения между зернами, связкой и порами в единице объема. Различной плотности расположения зерен достигают, изменяя давление при прессовании заготовок абразивных инструментов.

Различают три группы структур с 13 номерами инструментов: плотные (№ 0 — 3), среднеплотные (№ 4 — 6), открытые (№ 7—12).

Для плоского, внутреннего и круглого шлифования периферией круга рекомендуют применять круги среднеплотной структуры. Для фасонных работ желательно выбирать круг повышенной плотности. При шлифовании хрупких материалов применяют круги среднеплотной структуры.

Абразивный инструмент изготавливают различной формы, размеров и конструкций в зависимости от характера обработки, типа станка, формы и размеров обрабатываемой детали и т.д.

Алмазные круги широко используют для заточных, шлифовальных и доводочных операций при обработке твердосплавного режущего и измерительного инструментов, деталей из твердых сплавов, стекла, керамики, кварца, ферритов, ситаллов и других труднообрабатываемых материалов.

Алмазные круги изготавливают не цельными, а состоящими из двух элементов: алмазоносного слоя и корпуса (без алмазов). Алмазоносный слой состоит из алмазных зерен, связки и наполнителя. По относительной концентрации алмазных зерен круги имеют пять разновидностей: с относительной концентрацией 25; 50; 100; 150 и 200%.

За 100%-ную относительную концентрацию условно принято содержание 0,878 мг алмазоносного порошка в 1 мм3 алмазоносного слоя. Зернистость алмазных порошков изменяется от размеров менее 1 мкм (AMI) до 630 мкм (А50).

Для изготовления алмазных кругов используют две основные группы связок: органические (в основном бакелитовые) и металлические (в основном бронзовые). Реже применяют связки керамические, твердосплавные и электролитические (никель, хром, серебро).

Круги с металлической связкой применяют для предварительного шлифования заготовок из твердого сплава, стекла, керамики, ситаллов, заточки твердосплавного инструмента, а с органической связкой — для шлифования заготовок из хрупких материалов и доводочных работ. Зернистость алмазного круга определяется требованиями, предъявленными к шероховатости обрабатываемых поверхностей. Для получения шероховатости поверхности заготовок Ra 0,63...0,32 мкм применяют круги зернистостью А5 — А6 для получения шероховатости поверхности Ra 0,16...0,08 мкм — круги зернистостью АМ40 —АМ20.

12.1.6. ЭЛЕМЕНТЫ РЕЖИМА РЕЗАНИЯ ПРИ ШЛИФОВАНИИ

Основными элементами режима резания при шлифовании являются скорость главного движения резания, подача и глубина резания. Для рационального ведения процесса шлифования необходимо выбирать их оптимальные значения [8].

При круглом шлифовании (см. рис. 12.1) вращение шлифовального круга во время обработки является главным движением резания Dr, вращение заготовки — движением круговой подачи DSкp, поступательно-возвратное перемещение заготовки — движением продольной подачи Ds и прерывистое поступательное перемещение круга — движением подачи Dst на врезание (движение Dst осуществляется при крайних положениях заготовки).

При плоском шлифовании (см. рис. 12.5) вращение круга — главное движение резания Dr, возвратно-поступательное перемещение заготовки — движение продольной подачи Ds и перемещение круга перпендикулярно обрабатываемой поверхности — движение подачи на врезание Dsv

Скорость резания vк, м/с, при шлифовании равна окружной скорости шлифовального круга:

vк = pdкnк/1000×60,

где dк, пк — диаметр и частота вращения шлифовального круга соответственно.

При круглом шлифовании круговая подача sкp равна окружной скорости заготовки v3, м/мин, на наружном диаметре

sкр = vкр = pdзnз/1000,

где d3, п3 — диаметр и частота вращения заготовки соответственно.

При круглом шлифовании продольная подача snp, мм/об, равна величине перемещения шлифуемой заготовки вдоль оси за один оборот, а при плоском шлифовании подача sкp, м/мин, равна скорости возвратно-поступательного перемещения стола станка.

При плоском шлифовании поперечная подача sn, мм/ дв. ход (мм/ход), равна величине перемещения заготовки или круга параллельно оси вращения круга.

Глубина резания t, мм, равна толщине слоя металла, срезаемого шлифовальным кругом за один проход, зависит от величины подачи круга на глубину резания st.

Оптимальные значения элементов резания определяют по нормативным материалам. Продольную подачу snp при круглом шлифовании выбирают в зависимости от ширины шлифовального круга Вю обычно snp = (0,2...0,85)ВК.

Силу резания Р при шлифовании, как и при лезвийной обработке, можно разложить по координатным осям (рис. 12.6) на три составляющие: тангенциальную (главная сила резания) Pz, радиальную Ру и осевую Рх.

Составляющую силы резания Pz используют при определении мощности электродвигателей, приводящих во вращение шлифовальный круг и заготовку, составляющую Ру — при расчете точности обработки, составляющую Рх — при проектировании механизмов подач шлифовальных станков. Осевая составляющая Рх силы резания имеет незначительную величину, поэтому при расчете режимов резания ее не учитывают.

Рис. 12.6. Силы резания при шлифовании

Силы резания находят по справочнику в зависимости от конкретных условий (свойства материалов заготовки и инструмента, режимы резания, температура, применяемая СОЖ и другие технологические условия) или рассчитывают по следующим формулам:

Рz = СPzvзasпрb tc

Py = (1,5...3,0)PZ

где СPz — эмпирический коэффициент; а, b, с — показатели степени.

Значение силы резания сразу после правки круга невелико, но при затуплении зерен шлифовального круга увеличивается до 15 раз.

Мощность электродвигателя NK, кВт, приводящего во вращение шлифовальный круг:

Nк = Pzvк/(1000×60hк).

Мощность электродвигателя N3, кВт, приводящего во вращение заготовку:

Nк = Pzvз/(1000×60hз),

где hк, h3 — КПД кинематических цепей передачи вращения кругу и заготовке соответственно.

12.1.7. ИЗНАШИВАНИЕ, ПРАВКА И БАЛАНСИРОВКА КРУГОВ

Шлифовальный круг подвержен изнашиванию, как любой режущий инструмент: при работе происходит осыпание его кромок, выработка наиболее нагруженной зоны режущей поверхности, затупление режущих (скоблящих) граней отдельных зерен и засаливание — забивание пор отходами шлифования (стружкой, твердыми частицами, СОЖ и т.п.). Изнашивание круга протекает в условиях периодического силового и теплового воздействия на его зерна и приводит к потере кругом как режущей способности, так и возможности обрабатывать с необходимой точностью и качеством поверхностный слой заготовки.

При правильном подборе характеристик крута происходит его самозатачивание во время работы: зерна, не способные выполнять полезную работу шлифования, скалываются или вырываются с поверхности круга, позволяя вступать в работу новым зернам или новым граням зерен. Однако полное самозатачивание практически неосуществимо ввиду переменных свойств отдельных участков круга и непостоянных условий резания такими участками. В силу этого проводят так называемую правку круга, т. е. восстанавливают его первоначальную форму и режущую способность.

Время работы круга от одной правки до другой соответствует его стойкости, которая в различных условиях шлифования обычно находится в пределах 5...60 мин. Критериями износа круга могут быть такие показатели, как увеличение шероховатости обработанной поверхности, возрастание сил и температуры резания, снижение точности размера заготовки, потеря формы обработанной поверхности по окружности и образующей, появление значительных вибраций и прижогов поверхности и т. п.

Правку абразивных кругов осуществляют, снимая отработавший слой толщиной 0,05...0,07 мм различными способами: шлифуя кругами из зеленого карбида кремния (64С, 63С) или алмазно-металлическими роликами; обтачивая алмазными карандашами, иглами, зернами (рис. 12.7). Применяют также выдавливание поверхностного слоя круга, обкатывая его дисками или роликами из твердого сплава, абразива, алмаза для восстановления режущей способности круга при черновых операциях шлифования.

Рис. 12.7. Инструменты для правки абразивных кругов:

а — алмазная игла [для резьбовых кругов); б — зерно алмаза в оправке; в — алмазный карандаш; г — алмазный ролик; д — правящие диски на оправке; е — правящий абразивный круг на оправке; 7 — алмаз; 2 — оправки; 3 — корпус круга; 4 — твердосплавные диски; 5 — абразивный круг

Правку выполняют за 2 —4 прохода, при каждом из которых при продольной подаче от 0,05 до 1,50 м/мин можно снимать слой толщиной от 0,005 до 0,040 мм. На станках-автоматах правку осуществляют без вмешательства рабочего после обработки определенного количества заготовок.

Правку алмазных кругов проводят значительно реже, используя абразивные бруски или круги для обтачивания, шлифования и обкатывания, а также такие технологические методы, как электрохимическую обработку, доводку свободным абразивом и т.д. (рис. 12.8). Качество правки кругов зависит от тщательности соблюдения технологических рекомендаций по режиму и инструменту для правки, а состояние режущей поверхности круга в свою очередь определяет качество шлифования и эффективность использования кругов, оцениваемую удельным износом.

Как уже отмечалось, в процессе работы круг изнашивается, поры его забивают частицы СОЖ и металла, он пропитывается жидкостью и т.д. Дисбалансы круга в процессе его изготовления, монтажа на станок и эксплуатации приводят к тому, что сумма моментов и сумма всех сил относительно центра масс круга всегда отличаются от нуля. Другими словами, всегда есть некоторый дисбаланс в виде силы (силовая или статическая неуравновешенность) либо момента (моментная неуравновешенность). Чаще присутствуют оба фактора, обусловливающие динамическую (моментно-силовую) неуравновешенность.

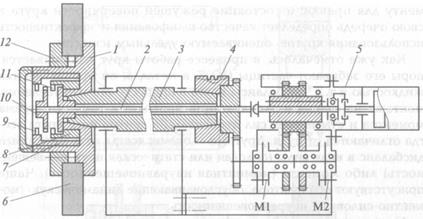

Неуравновешенность шлифовального круга приводит к вредным вибрациям, ухудшению качества обработки и т.д. Принимают разные меры для снижения дисбалансов: механическую обработку круга, балансировку круга с фланцами до установки на шпиндель станка или на самом шпинделе сухарями (корректирующими массами), перемещающимися в кольцевом пазу фланца, и т. п. Наиболее эффективное средство — это применение автоматических балансирующих устройств (АБУ), одна из отечественных конструкций которого приведена на рис. 12.9. Для узкого шлифовального круга (толщина Н < 0,3d) достаточно устранить силовую (статическую) неуравновешенность, что осуществляется поочередным перемещением относительно оси кольцевых корректирующих масс 7 и 8 в позицию, уравновешивающую вектор дисбаланса круга DK + D7 + D8 = 0.

Рис. 12.8. Схемы правки алмазных кругов:

а — абразивным кругом; б — свободным абразивом; в — электрохимическая правка; 1 — затачиваемые алмазные круги; 2 — абразивные круги; 3 — чугунный притир с бортиком; 4 — абразив; 5 — электролит или рабочая среда; В — электрод-инструмент

Рис. 12.9. Автоматическое балансирующее устройство:

1, 12 — фланцы; 2 — шток; 3 — шпиндель; 4 — шкив; 5 — гидроцилиндр; 6 — шлифовальный круг; 7,8 — кольцевые корректирующие массы; 9, 11 — собачки; 10— звездочки; М1, М2 — муфты

Шлифовальный круг 6 устанавливается между двумя фланцами 1 и 12 на шпиндель 3, приводимый во вращение от шкива 4. Внутри шпинделя проходит шток 2, который может занимать три позиции вдоль оси: левую, нейтральную (на рисунке) и правую. При этом звездочка 10 входит в зацепление, либо с собачкой 9, либо с собачкой 11 кольцевых корректирующих масс 7 и 8, либо занимает среднее положение, при котором звездочка не сцеплена с собачками. От зубчатого колеса на правом конце шпинделя вращение передается редуктору с двумя муфтами Ml и М2. Передаточные числа зубчатых колес подобраны так, что при включении муфты Ml шток 2 вращается с частотой выше, чем у круга б, а при включении муфт М2 — ниже, чем у круга. Это дает возможность поворачивать каждую корректирующую массу относительно оси в обе стороны. Манипулируя перемещением обеих масс, по вибродатчику определяют их положение, соответствующее наименьшим колебаниям шлифовальной бабки. Этот же датчик управляет автоматической системой, переключающей муфты и гидроцилиндр 5.

АБУ позволяет непрерывно уравновешивать круг 6 на ходу без его снятия и предварительной балансировки вне станка.

Дата добавления: 2015-08-21; просмотров: 8943;